SiC復合材料的研究進展與展望

鄒芹,周鑫,李艷國,王明智

(1.燕山大學亞穩材料制備技術與科學國家重點實驗室,河北秦皇島,066004;2.燕山大學機械工程學院,河北秦皇島,066004)

SiC復合材料因為具有高溫強度大、耐磨損性能好、熱穩定性強、硬度高以及耐化學腐蝕能力強等優點,在機械、航空航天等領域發揮重要作用[1-3]。然而,由于SiC 具有共價鍵性強、熔點高、自擴散系數小、燒結性差等局限性,需要借助高溫(2 000~2 300 ℃)或助燒劑才能形成致密的器件。同時,SiC的脆性進一步限制了其應用。如何發揮SiC 復合材料的優勢,克服復合材料的缺陷,成為近年來的研究熱點。本文作者按照組成對SiC復合材料進行分類,系統介紹SiC 復合材料的種類、制備、性能和應用等,并對目前國內外增強增韌SiC復合材料的研究進展進行重點討論,以便為SiC復合材料的研究提供參考。

1 種類

按照組成不同,將SiC 復合材料分為金屬/SiC、陶瓷/SiC、C/SiC 和復合增強SiC,并對不同種類的SiC復合材料的機械性能進行總結和對比。

1.1 金屬/SiC

金屬/SiC復合材料是以金屬作為添加劑的SiC復合材料,因為其金屬相熔點較低,故可大幅度提升復合材料燒結性能。BAZARNIK等[4]使用放電等離子燒結(SPS)制備了Cu/SiC復合材料,維氏硬度(HV)達230,屈服應力達420 MPa,極限應力達385 MPa。王武杰等[5]采用SPS 制備Al/SiCp復合材料,其相對密度、熱導率、平均熱膨脹系數和抗彎強度分別為99.19%,227.5 W/(m·K),9.77×10-6K-1和364.7 MPa。

金屬/SiC復合材料具有密度低、模量高、膨脹系數低、導熱性強及諧振頻率高等優異性能,是一種具有廣闊應用前景的SiC 復合材料[6],但金屬相的存在導致其高溫耐受性較差。金屬/SiC復合材料常采用的制備方法為粉末冶金法和反應熔體浸滲法(RMI)。

1.2 陶瓷/SiC

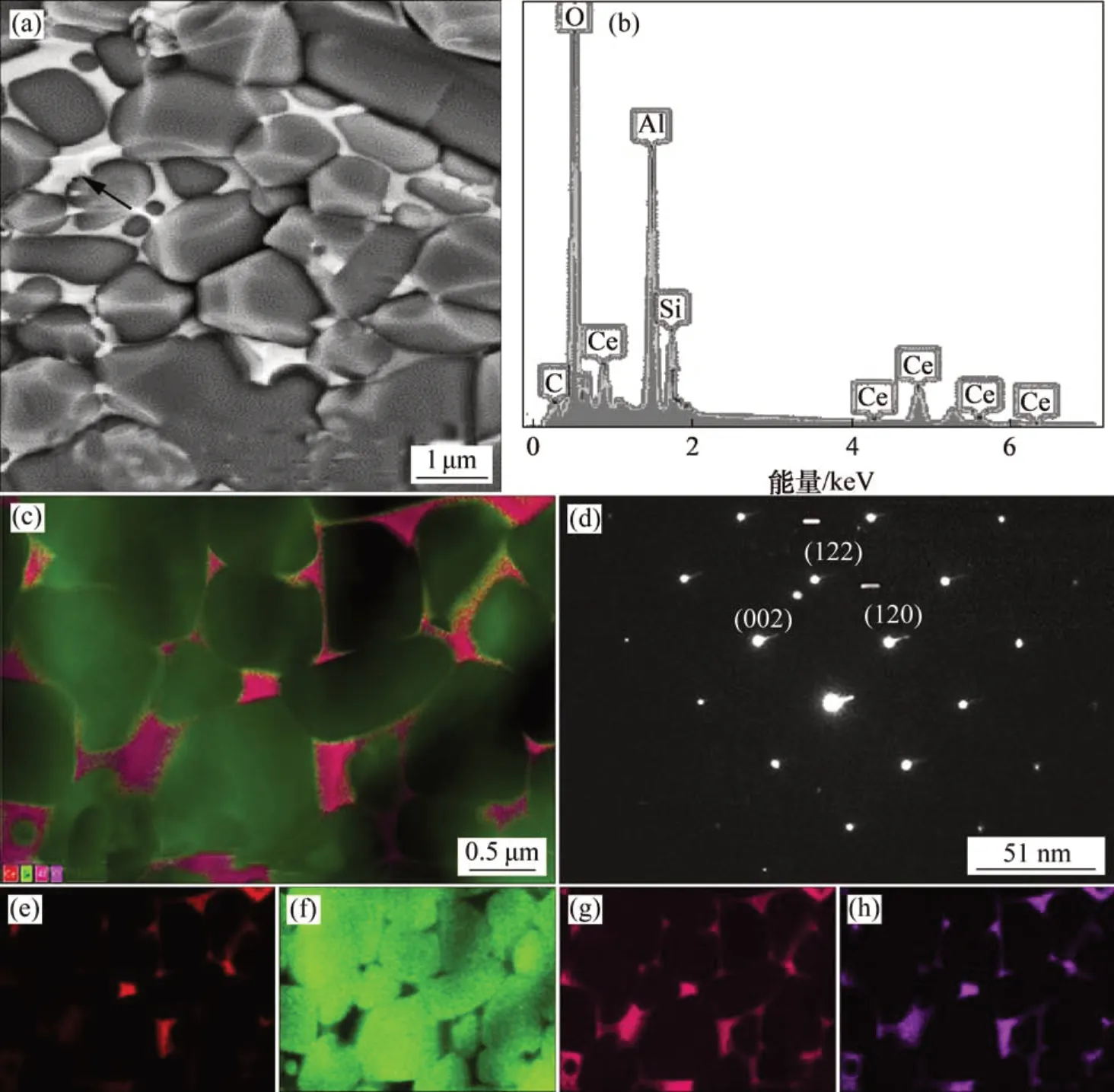

陶瓷/SiC復合材料是以SiC為主晶相、陶瓷作為增強相的復合材料。陶瓷增強相可以提升材料的性能,也會在一定程度上促進材料燒結。國內外許多學者對陶瓷/SiC 復合材料進行了研究,如:ZHU 等[7]制備了B4C/SiC 復合材料,在2 150 ℃燒結的材料其相對密度、維氏硬度、彎曲強度和斷裂韌性分別為95.3%,25.5 GPa,296 MPa 和2.81 MPa·m1/2。WOZNIAK等[8]研究了二維Ti2C/SiC材料,發現添加質量分數為1.5%的Ti2C 時,材料的性能明顯提高。LIANG 等[9]制備了CeAlO3/SiC,其斷口形貌如圖1所示。從圖1可見在SiC 界面上存在少量Ce,Al 和O,表明界面被增強相潤濕,增強相的存在進一步增強了材料的力學性能。該材料相對密度為99.1%,斷裂韌性為(4.6±0.2)MPa·m1/2,彎曲強度為(437±33)MPa,維氏硬度為(23.04±1.67)GPa。

陶瓷/SiC復合材料具有高溫強度高、導熱系數高、荷重軟化溫度高、抗熱震性好、抗氧化性好、熱膨脹系數低、抗蠕變和抗酸性強、不被有色金屬潤濕等特點,且在各種氣氛下耐受溫度高達1 500 ℃,應用前景十分廣闊[10]。

1.3 C/SiC

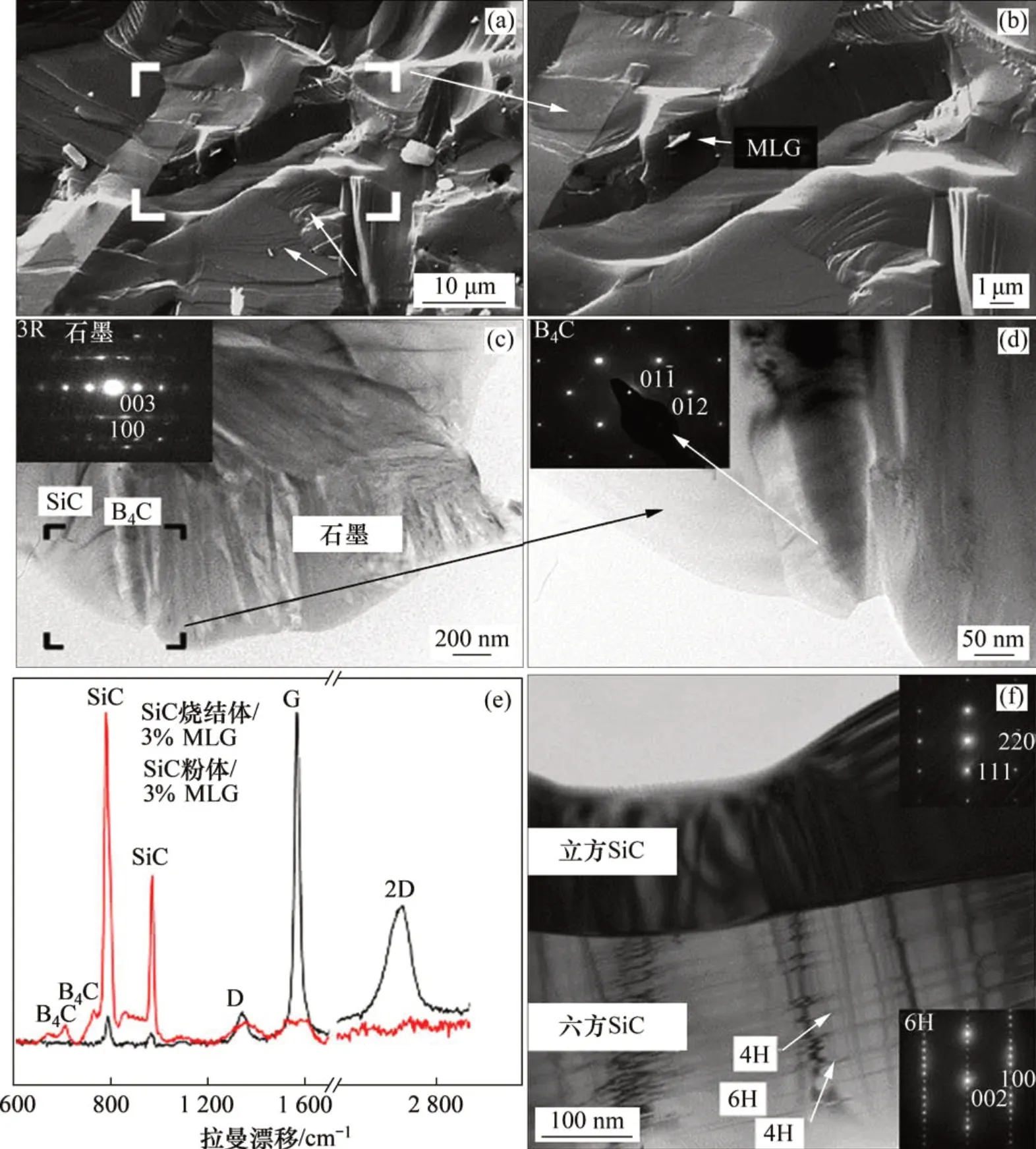

在SiC復合材料中,C族材料作為增強相,人們對其進行了廣泛研究。其中,石墨烯由于其具有優異的性能,成為制備SiC復合材料的優良添加劑[11],有望進一步得到推廣和應用。碳纖維(Cf)表面原位生長SiC,制得的樣品抗彎強度提高182%,抗壓強度提高71%。圖2所示為BóDIS等[12]制備的多層石墨烯(MLG)增強SiC 復合材料,發現MLG與SiC 結合良好,其斷裂韌性提高了20%。C/SiC復合材料的制備方法有化學氣相滲透法(CVI)和前驅體浸漬裂解法(PIP)等[13]。

1.4 復合增強SiC

復合增強與單一增強相比具有巨大優勢。不同的增強相可以對復合材料的強度、韌性等產生影響。XIONG 等[14]制備了Cf增強C/SiC 復合材料,其彎曲強度和壓縮強度分別可達120 MPa 和153 MPa。BARICK 等[15]研究了B4C 和C 作為添加劑的SiC復合材料,致密度達97%。ZHU等[16]制備了CeO2增強B4C/SiC 復合材料,其密度、維氏硬度、彎曲強度和斷裂韌性的最佳值分別為96.42%,32.21 GPa,380 MPa和4.32 MPa·m1/2。

復合增強的材料不同物相可互相交叉滲透、連續分布,這有利于提高界面結合強度,也有利于增強復合材料綜合性能。這種復合材料兼具硬度高、耐磨性好與延展性好等優點,應用前景廣闊。

圖1 陶瓷/SiC復合材料性能[9]Fig.1 Composite properties of ceramic/SiC[9]

綜合來說,增強增韌相的引入是為了提升性能或降低成本。金屬相的引入可以增強SiC的燒結性能,促使材料成型,增強塑性,但會影響復合材料高溫性能。陶瓷相和C相的引入可以提高材料的耐磨性和硬度,但對復合材料燒結性能提升不太明顯。

2 制備方法

SiC 復合材料制備方法包括CVI,PIP 以及粉末冶金法、RMI和復合方法。

2.1 CVI

CVI適應性強,對溫度要求低,成為最早進行工業化制備SiC復合材料的方法。

1964年,JENKINS 等[17]利用CVI 制備了Cr3C2增強Al2O3復合材料,并申請了專利。目前,CVI已經成為制備SiC復合材料的常用方法之一。

CVI的優點是制備過程中反應溫度不高,對纖維損傷較小,成品純度高,晶型完整,力學性能較高;但CVI 制造周期過長,生產成本高,滲透工藝難以控制,污染嚴重并且成品孔隙率高[18]。

2.2 PIP

PIP 也稱作前驅體轉化法,以預制件為骨架,該方法是通過高分子聚合物前驅體漿料浸漬碳纖維或SiC纖維預制件骨架,在惰性氣氛下反復交聯固化裂解,得到成形的復合材料[19]。

KOTANI等[20]發現通過添加致孔劑可提高材料致密度并借此改良PIP工藝,材料密度由2.2 g/cm3提高到3.2 g/cm3,拉伸強度提高12%,可達到300 MPa。ZUNJARRAO等[21]通過PIP制備了SiC/SiC復合材料,硬度為30 GPa,提高了52%;彈性模量為218 GPa,提高了37%。

PIP的優勢在于:可設計性強,與需要在2 000 ℃左右進行燒結的粉末冶金法相比,對溫度需求低(僅為850~1 200 ℃),纖維損傷小,設備簡單,可實現大尺寸復雜工件合成等。該方法的不足之處在于:基體收縮較大,材料孔隙率較高,制備周期較長等。

圖2 MLG/SiC的性能[12]Fig.2 Composite properties of MLG/SiC[12]

2.3 粉末冶金法

粉末冶金法是最常用的制備陶瓷基復合材料的方法,一般是指粉體原料經過成形和燒結,制造金屬材料、復合材料以及各種類型制品的工藝技術。經過多年的發展,已經有多種粉末冶金法實現了工業化生產。粉末冶金法主要包括無壓燒結(PS)、熱等靜壓燒結(HIP)、熱壓燒結(HP)、反應燒結(RS)、SPS、高溫高壓燒結(HTHP)。

2.3.1 PS

PS 是燒結成型中較傳統的方法,又稱常壓燒結,即通過燒結添加有少量B和C的SiC粉體得到致密的復合材料。常壓燒結最重要的是燒結助劑的選擇與引入,在加入合適燒結助劑時可制備出性能優良的材料。目前比較常見的燒結助劑有硼系助劑、碳系助劑、鋁系助劑和稀土系助劑。該方法的不足之處在于燒結溫度較高,氣孔率高,強度低,體積收縮率高(15%左右)。

2.3.2 HIP

HIP燒結壓力很大,能在較低溫度下對常壓下無法處理的SiC復合材料進行燒結。

HIP的產品密度均勻,機械性能優異,且各向同性,是燒結高性能陶瓷制品的常用方法。采用無包套HIP工藝,坯體不受形狀影響,特別適合制備復雜形狀零件,且單爐處理量大,平均成本低。但是HIP 設備價格昂貴,一次性投資較大。由于HIP技術對包套材料及技術要求較高,因此,通常用于制造形狀簡單的產品且生產效率低。

2.3.3 HP

HP 指同時加熱加壓的燒結方法。因為粉料處于熱塑性,加熱加壓有助于顆粒的接觸擴散和流動傳質,所以,成型壓力僅為冷壓的1/10。HP 還能降低燒結溫度,縮短燒結時間,從而抑制晶粒長大,得到晶粒細小、致密度高和機械性能良好的產品。因為不需要添加助燒結劑,所以,適用于生產高純度功能性SiC復合材料。

HP是制備SiC材料的有效途徑,但HP過程效率低,成本高,設備復雜,體積收縮大(15%左右),對模具要求高,所以不適合生產復雜大零件,且產品具有各向異性且難以加工,這些缺點限制了HP的應用和發展。

2.3.4 RS

1893年ACHESON[22]提出RS,該方法在當時成為制備SiC材料的主要方法之一。但該方法所需能耗大,污染嚴重,目前已很少采用。

RS 的優點是不需要額外添加劑,工藝簡單,適合大批量生產。樣品強度在高溫下不會明顯降低,外形和尺寸基本不變,所以,采用RS可以制備形狀復雜尺寸精確的制品。其缺點是材料韌性較差,同時污染十分嚴重。

2.3.5 SPS

SPS是一種快速燒結新工藝,它通過通入脈沖電流進行加熱,利用脈沖能、放電脈沖壓力和焦耳熱產生的瞬時高溫場來實現燒結過程。

近年來,國內外許多大學和機構都利用SPS對材料進行研究,如HAYUN 等[23]使用SPS 得到了致密SiC 體,韌性達6.8 MPa·m1/2,彎曲強度達490 MPa,硬度達32 GPa。ZHANG 等[24]采用SPS制備了SiC 陶瓷,相對密度為98.5%,維氏硬度為28.5 GPa,抗彎強度為395 MPa,斷裂韌性為4.5 MPa·m1/2。

SPS 具有加熱均勻、升溫速度快、所需溫度低、效率高、產品組織細小均勻等優點,可以得到高度致密材料或復雜器件。與HP 和HIP 相比,SPS 裝置操作簡單,不需要專門的熟練技術。與HP相比,SPS的燒結溫度可降低100~200 ℃[25]。

2.3.6 HTHP

HTHP與常壓燒結相比可以增大密度,提高晶體對稱性、陽離子配位數并縮短鍵長。較高的燒結壓力可以加快燒結速度,提高燒結致密度,降低燒結溫度,縮短燒結時間。HTHP 產品結晶度高,相單一。HTHP在高壓燒結體化學、超硬材料合成、高性能陶瓷制備等方面具有廣闊的應用前景。

2.4 RMI

RMI 是指在一定的氣氛下,熔體通過毛細管作用浸入預制體中,與氣體反應生成基體材料。HUANG 等[26]使用RMI 制備SiC 材料,抗彎強度為245 MPa,彈性模量為220 MPa,轉化率為98.77%。

RMI 具有工藝簡單、成本低、致密度高、有利于近尺寸成型等優點[27]。但在浸滲過程中,熔體與氧反應形成的氧化物膜會阻礙熔體進一步氧化,導致材料的高溫力學性能一般。

2.5 復合方法

復合方法制備的材料單一性能較強,但因為制備流程長,成本提高。優化材料單一性能也可能會導致材料其他性能下降。復合方法一般適用于制備特質的SiC復合材料。

JIN 等[28]通過選擇性激光燒結、冷等靜壓和PIP,提高了SiC 陶瓷的力學性能。左亞卓等[29]采用料漿噴涂法結合CVI 和PIP 工藝制備了抗燒蝕C/SiC復合材料。周渭良等[30]利用CVD與熔融滲硅法制備了Cf/SiC 復合材料,其密度為2.64 g/cm3,彎曲強度為143.7 MPa。

綜上可見,CVI 和PIP 適合制備含纖維相的SiC復合材料。粉末冶金普適性較強,主要用于制備顆粒彌散增強的復合材料。RMI 需要熔體浸入基體中,適合制備金屬/SiC復合材料。

3 增強增韌

增強增韌的方法一般分為2類:一是外來引入增韌相進行增強增韌;二是通過工藝來改變SiC復合材料的結構來實現增強增韌效果。

3.1 增韌相增強增韌

3.1.1 顆粒彌散增強增韌

顆粒彌散增強增韌機制包括殘余應力場增韌、微裂紋增韌、裂紋偏轉、裂納米粉體增韌等。裂納米粉體增韌效果最明顯,其增韌的具體原因是形成了內晶型結構。該結構使晶粒在細化的同時產生了次晶界,致使晶界數量大幅度增加,材料的強度和韌性也大幅度提高,某些陶瓷還具有超塑性[31]。內晶型結構增韌機制如下:1)抑制基質晶粒的生長和異常長大;2)彌散相因為熱膨脹失配產生局部應力,并在冷卻階段產生位錯,納米粒子釘扎或進入位錯區產生潛晶界,進一步使晶粒細化;3)納米粒子周圍的局部應力場誘發穿晶斷裂,使硬粒子對裂紋的阻礙增強;4)納米粒子牽制位錯運動,使高溫力學性能得到改善。

該方法常用的增強增韌相一般有以下幾類。

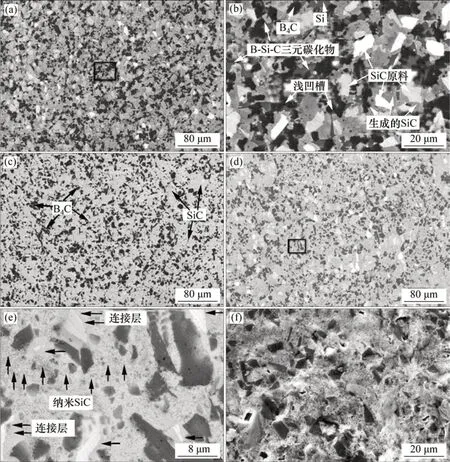

1)碳化物。SONG等[32]通過使用B4C細化了晶粒,強度和斷裂韌性分別達到(526±21)MPa 和(6.2±0.4)MPa·m1/2。其中,RBa2015 配料為53%SiC-20%C-15%B4C-12%酚醛樹脂(53%等為質量分數,下同),同理,RBa2045 配料為18%SiC-25%C-45%B4C-12%酚醛樹脂,如圖3所示[32]。從圖3發現材料晶粒小而均勻,晶粒結合十分緊密。

2)氧化物。20世紀80年代,NIIHARK等[33]首先用納米Al2O3和SiC合成復合材料,在1 100 ℃時抗彎強度達1 500 MPa,這為顆粒增強提供了全新思路。不同增韌相的效果不同,如Al2O3,Al2O3-MgO和Al2O3-Y2O3的樣品促進基體致密化,Y2O3傾向于促進顆粒細化。含Fe2O3和Fe2O3-Y2O3的樣品具有多孔結構,且晶粒顯著生長[34]。

3)氮化物。LIM 等[35]制備了AlN-Lu2O3/β-SiC陶瓷,在室溫和1 600 ℃時的抗彎強度分別為630 MPa 和633 MPa。BESISA 等[36]使用PS 制備SiC/AlN復合材料的強度達2 600 MPa。

4)其他。雷乃旭等[37]以直接熔滲法制備了MoSi2/SiC 復合材料,材料熱導率得到較大幅度提升。

3.1.2 纖維增強增韌

纖維進入基體后增大裂紋擴展能耗有3 種機制:1)纖維拔出;2)纖維解離,這可以分散裂紋尖端的應力,終止裂紋前進或改變裂紋走向;3)纖維斷裂。纖維增韌的關鍵問題是纖維與基體的結合,如經處理后,SiC纖維(SiCf)增強SiC復合材料彎曲強度由85 MPa 提高到420 MPa。合適的界面相可以保護纖維,避免纖維損傷,還可以促進增韌機制的發揮,增韌相與纖維界面的狀態對增韌效果影響顯著[38]。當纖維界面與SiC基體界面結合力較弱時,裂紋會沿界面傳播,增韌效果不理想。若對界面進行特殊處理,則會得到層狀界面或多孔界面,裂紋會在界面偏轉或產生分支,增韌效果較明顯。界面結合強度過強導致裂紋無法在界面內部和次界面相之間發生偏轉,纖維會失效,幾乎不會提升材料的性能。纖維雖然增韌效果十分明顯,但在制備過程中,纖維的損傷與交纏會對增韌效果產生影響[39]。

常用的增韌纖維包括以下幾種。

1)SiCf。SiCf的性能優異,并且已經實現商品化。MILLER 等[40]制備的SiCf/SiC 彎曲強度提高到420 MPa。

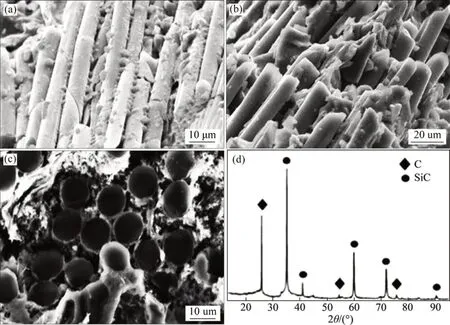

2)Cf。Cf具有硬度和強度高、密度低、耐化學性強、耐高溫的優異特性,是新一代增強纖維。XIONG等[14]制備了密度為2.3 g/cm3的C-C/SiC,彎曲強度達120 MPa,抗壓強度達153 MPa,材料性能如圖4所示[38]。ZHANG等[41]發現Al2O3和La2O3體系可促進Cf/SiC 復合材料的致密化,為纖維增韌SiC復合材料界面控制提供了思路。

3.1.3 晶須增強增韌

晶須是指具有規整截面、完整結構的絲狀單晶。晶須的結構完整,缺陷較少,所以,其強度模量接近于理論值。晶須增韌復合材料機制一般有3 種:裂紋橋聯、裂紋偏轉和拔出效應。目前,常用的增韌晶須主要包括氧化物晶須(Al2O3和K2TiO3)和SiC 晶須,SiC 晶須因為具有良好的性能,被廣泛應用于增強金Al,Si3N4和SiC等。

李雙[42]制備了SiC 晶須增強SiC 復合材料。與Cf相比,SiC晶須克服了反應過程的高溫腐蝕,當其質量分數為20%時,斷裂韌性達4.2 MPa·m1/2。在增韌過程中應注意避免制團聚、糾纏等現象,因為損傷會影響增強增韌效果。

圖3 RBa2015性能的SEM圖[32]Fig.3 SEM images of RBa2015[32]

3.2 通過工藝方法增強增韌

3.2.1 晶粒細化

由霍爾佩奇效應知,在一定范圍內,多晶材料晶粒粒徑越小,材料力學性能較好。ZHU 等[43]研究了SiC顆粒尺寸對熱壓ZrB2/SiC陶瓷組織和力學性能的影響。發現減小原料粒徑可使相對密度由97.4%增加到99.8%,從形貌發現,在致密化期間,精細的SiC顆粒可以有效地釘扎晶粒生長。晶粒經細化后,裂紋擴展更傾向于沿晶斷裂,晶界岔路的增多也會使裂紋擴展時多次轉向,大大加劇裂紋能量消耗。

3.2.2 熱處理

UDAYAKUMAR 等[44]在Ar 氣氛下對SiCf/SiC層壓板進行了5 h熱處理,其性能得到提升。入滲430 h 后,拉伸強度提高3 倍,斷裂韌性提高2 倍。中間熱處理機制在于提高界面質量,熱處理可以將增強相與基體之間的界面強度提高到弱鍵時的強度,所以,纖維增韌后對材料進行熱處理,材料韌性與強度明顯提高。

3.3 其他方法

3.3.1 微裂紋增韌

微裂紋增韌現象在20世紀70年代便已發現,其韌化形式有2種:一是相變產生的自發微裂紋增韌,二是增韌相與基體熱性能失配形成的微裂紋增韌。自發微裂紋增韌是通過外力驅動主微裂紋擴展并與原存在微裂紋的接合所致。這種增韌機制需控制自發微裂紋長度小于臨界尺寸,否則,其增韌效果要受到材料性能退化的影響。由應力誘導在裂紋尖端區域形成微裂紋的韌化機制類同于相變增韌的韌化機制。臧建兵等[45]發現SiC-金剛石聚晶燒結體的增韌來源于相變增韌和微裂紋增韌的疊加。

3.3.2 層狀復合結構增韌

層狀復合是一種陶瓷增韌的新工藝,該方法增韌的原因是弱界面結合效應。陶瓷材料裂紋一旦達到臨界尺寸就會發生擴展,材料會由于裂紋尖端應力集中而失效。但在層狀結構中,裂紋只會在層間發生偏轉,不會對下層產生影響[46]。在外力作用下,下一層的薄弱點會不斷產生新的裂紋,抑制裂紋擴展的影響以達到增韌效果。以片層SiC替代粒狀SiC,可達到復合增韌效果。解玉鵬等[47]采用流延法結合CVI 法制備SiC-SiC 層狀結構陶瓷,該陶瓷具有良好的線性變形行為。

圖4 M1和M2的性能[38]Fig.4 Properties of M1 and M2[38]

4 性能

4.1 抗氧化性

常溫下大部分SiC復合材料并不會存在氧化失效問題。但部分材料如Si3N4/SiC 在長期使用過程中易被氧化性氣體氧化,生成熔融石英和方石英,導致體積膨脹,出現裂紋、掉渣甚至開裂現象,嚴重影響SiC 材料的使用壽命。SiC 復合材料氧化失效一般有2種:一是增強相發生氧化,導致體積變化,擠壓SiC基體,基體開裂;二是溫度變化導致SiC形變失效。

4.2 硬度

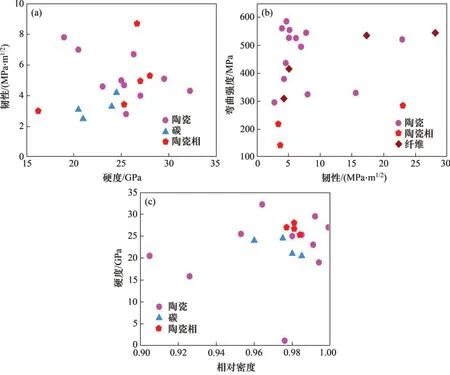

材料局部抵抗硬物壓入其表面的能力稱為硬度。硬度也是表征材料抵抗變形或斷裂的能力,與材料的強度、韌性、延展性和耐磨性都有聯系,其中,硬度與致密度之間呈正相關關系,如圖5(b)和圖6(c)所示。硬度分為洛氏硬度、維氏硬度、肖氏硬度和布氏硬度,不同的硬度計量方法不同,不能直接換算,但可通過試驗對比。

SiC 復合材料的硬度為20 GPa 左右,一般在35 GPa以下,如圖6(c)所示。影響SiC復合材料硬度的因素很多,其中決定性因素有基體的硬度、燒結方法、彌散相和致密度等。

4.3 韌性

韌性表示材料在塑性變形和斷裂過程中吸收能量的能力,與強度密切相關。SiC復合材料的韌性較低且波動較大,在經過復合增強后,韌性為2~20 MPa·m1/2。復合材料的韌性由裂紋擴展方式決定,通過抑制裂紋擴展可以有效地增韌[48]。

一般來說,陶瓷/SiC復合材料的韌性較低,陶瓷相抑制裂紋的擴展能力較弱,金屬相和C 相(尤其是纖維材料)可以有效地抑制裂紋擴展。

圖5 SiC復合材料性能[49]Fig.5 Properties of composite material SiC

4.4 強度

強度是指材料抵抗外力而不失效的能力,是機械零部件首先應滿足的基本要求。機械零件強度一般可以分為靜強度、疲勞強度(彎曲疲勞和接觸疲勞等)、斷裂強度、沖擊強度等。SiC 復合材料的彎曲強度大多為300~600 MPa,部分材料的彎曲強度會有所差別(見圖6(b)),如MAHDI等[49]制備的SiC復合材料。陶瓷/SiC復合材料的強度與其他種類的SiC 復合材料強度相比較高,陶瓷相與SiC相結合緊密,有利于強度提升。

一般地,陶瓷相強度和硬度較高,韌性較低。復合材料性能波動較大,C增強材料性能最穩定。

5 應用

5.1 石油工業

Al2O3,SiC和B4C陶瓷都可用作噴槍噴嘴,氧化鋁陶瓷噴嘴的價格低,但由于硬度低,致使其耐磨性較差,多用于噴砂工作量不大的場合。但SiC陶瓷使用壽命是Al2O3陶瓷的3~5倍,性能也優于其他材料的性能[50],是最常用的噴槍噴嘴材料,也作為硬質合金的替代品在其他工況下使用。

5.2 化學工業

陶瓷/SiC是制造密封環的理想材料,它與石墨材料組合配對時,摩擦因數小,使用壽命長,可靠性高,特別適合在輸送強酸、強堿工況中使用。Si3N4/SiC材料已被廣泛應用于鋁電解工業。SiC不與鋁液發生反應,耐電解質腐蝕和抗空氣氧化,電阻率高,熱導率高,可以增加槽側壁散熱和降低槽溫,提高電流效率。選用SiC質側壁可以使側壁厚度降低,有利于擴大槽膛容量,增大鋁的產量。

5.3 航空航天

SiC復合材料因為具有密度低、耐高溫、氚滲透率低和輻照穩定性強等優點,在航空、航天等領域具有廣闊的應用前景。SiC/SiC 復合材料在航空領域的應用主要包括發動機燃燒室內襯、燃燒室筒、噴口導流葉片、機翼前緣、反射鏡、渦輪葉片和渦輪殼環等部位[51]。

5.4 核工業

以SiC/SiC 為代表的陶瓷/SiC 復合材料在核能系統中被認為是很有應用前景的結構材料,由于其具有優異的高溫性能、高抗熱流和較高輻射破壞容限,可保證系統的安全性。在核聚變反應堆中,SiC復合材料在包層結構、包層流道內襯、轉換器等諸多方面都得到應用。

圖6 不同增強相SiC復合材料性能關系Fig.6 Performance relationship of SiC composites with different reinforcement phases

5.5 機械工業

C/SiC材料具有制備周期短、成本低以及抗腐蝕、抗熱震和抗沖擊能力強等優點,已成為成本較低、使用壽命較長的優質剎車片材料。磁力泵的泵軸、止推盤、軸套等必須耐磨損、耐腐蝕,而目前可用材料只有SiC復合陶瓷。

6 展望

1)SiC基復合材料是一種可裁剪的材料,可以在1 400 ℃下應用,具有較高的電阻率和熱導率、低密度、較強的耐腐蝕性、耐輻照性、耐磨性和抗氧化性、抗熱震、抗沖擊和易于制備等優點。經過長時間的研究,材料的制備方法不斷優化,其性能顯著提高。但SiC 的相變復雜,燒結性差,脆性強,以目前的燒結方法仍不能有效地解決這些問題,因此,必須采取更加適合的制備手段和增強增韌工藝,以進一步提升SiC 復合材料的性能。

2)SiC復合材料因為具有優良的性能,已經在越來越多的領域中得到應用,必須深入研究制備工藝、結構設計和材料性能三者之間的相互關系,為設計SiC復合材料結構以及提高材料特殊環境下的可靠性、性能可重復性提供理論支撐,進一步促進陶瓷基復合材料向結構、功能一體化方向發展,最大限度發揮其應用價值。

3)SiC的未來研究方向在于開發新的更加有優勢的制備技術與工藝,實現復合材料低耗、高效、綠色制備;對現有制備工藝進行改進,發揮不同工藝之間的協同優勢;進一步對增韌相與基體之間的界面行為、材料增韌機制以及失效機制等結構材料核心問題進行研究。