滌綸絨毯免水洗印花工藝

夏 冬

(常州紡織服裝職業技術學院,江蘇常州 213164)

滌綸絨毯等家紡產品的加工需要從圖案色彩設計、面料與組織結構及印染加工等方面進行考慮[1-2]。圖案是家紡產品的靈魂,應針對不同年齡、性別的人群以及面料性質進行設計,變換色彩和紋理組合,可以設計出時尚感強、個性突出、色彩豐富、清晰度高的圖案[3-4]。對流行色要有敏感度,色彩設計要表達特定的內涵,根據設計主題、圖案色彩等因素選用適當的面料與工藝。

傳統的分散染料印花需要經過皂洗和多道水洗工序去除未固著的染料、多余的糊料和化學品,水資源的消耗較大,產生的廢水量較多,能源消耗也較高[5]。免水洗印花的顯著優點是縮短印花工藝流程,尤其是絨類厚織物,降低印花廢水排放量,符合當下節能減排的趨勢[6-7]。本課題采用納米環保染料進行印花,以色牢度及K/S值為指標優化焙烘溫度、焙烘時間和助劑用量。

1 實驗

1.1 材料與儀器

分散染料:高分子納米一體色漿(紅153 20%、黃211 20%、藍291 20%,常州安達環保科技有限公司)。織物:白色滌綸法蘭絨(16.7 tex/288F,門幅200 cm,280 g/m2)。助劑:合成增稠劑(廣州市萬新材料有限公司),NaH2PO4(重慶川東化工有限公司)。

儀器:XY 系列精密電子天平(常州市幸運電子設備有限公司),101A-3E 電熱鼓風干燥箱(上海實驗儀器廠有限公司),SW-24AⅡ型耐洗色牢度試驗機(溫州大榮紡織儀器有限公司),Datacolor 800 測色儀(美國Datacolor 公司),Y571B 摩擦色牢度儀(南通宏大實驗儀器有限公司),M-TENTER 連續式定形焙烘機(臺灣瑞比染色試機有限公司)。

1.2 免水洗印花工藝

工藝配方:液體染料2%,合成增稠劑3%,NaH2PO40~3%,焙烘溫度180~220 ℃,焙烘時間60~180 s。工藝流程:調制色漿→印花→烘干→焙烘→(水洗)。

1.3 測試

表觀顏色深度(K/S值):使用測色儀在D65、10°視角下進行測試,測4次求平均值。

耐摩擦色牢度:參照GB/T 3920—2008《紡織品色牢度試驗耐摩擦色牢度》進行測定和評級。

耐皂洗色牢度:參照GB/T 3921—2008《紡織品色牢度試耐皂洗色牢度》進行測定和評級。

2 結果與討論

2.1 免水洗印花工藝單因素實驗

2.1.1 焙烘溫度

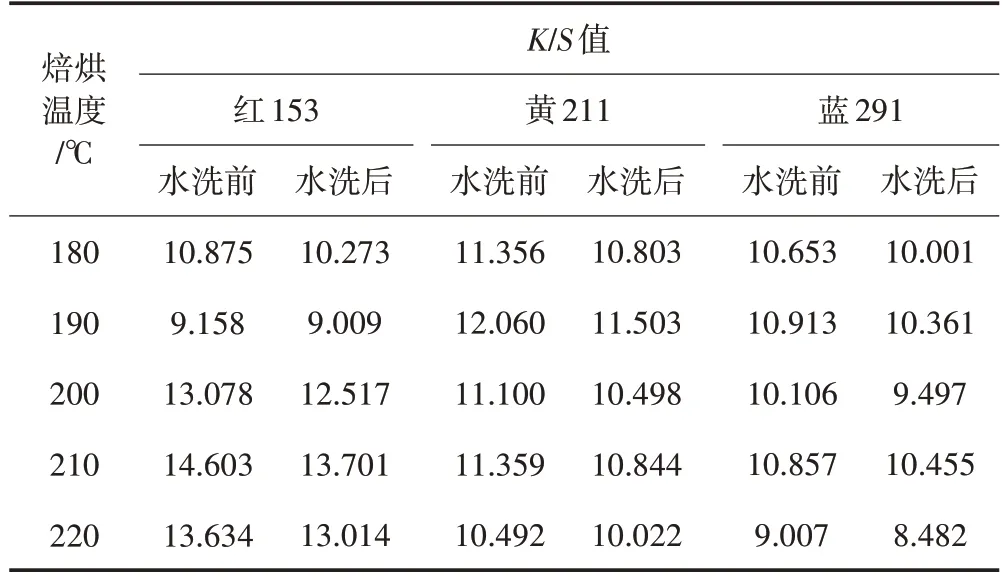

由表1 可知,隨著焙烘溫度的升高,印花織物的K/S值提高,但當溫度超過210 ℃時,K/S值反而減小,因為溫度過高,分散染料升華遷移,從而使K/S值下降;水洗前后印花織物的K/S值相差不大,說明可以采用免水洗工藝。

表1 焙烘溫度對印花織物K/S 值的影響

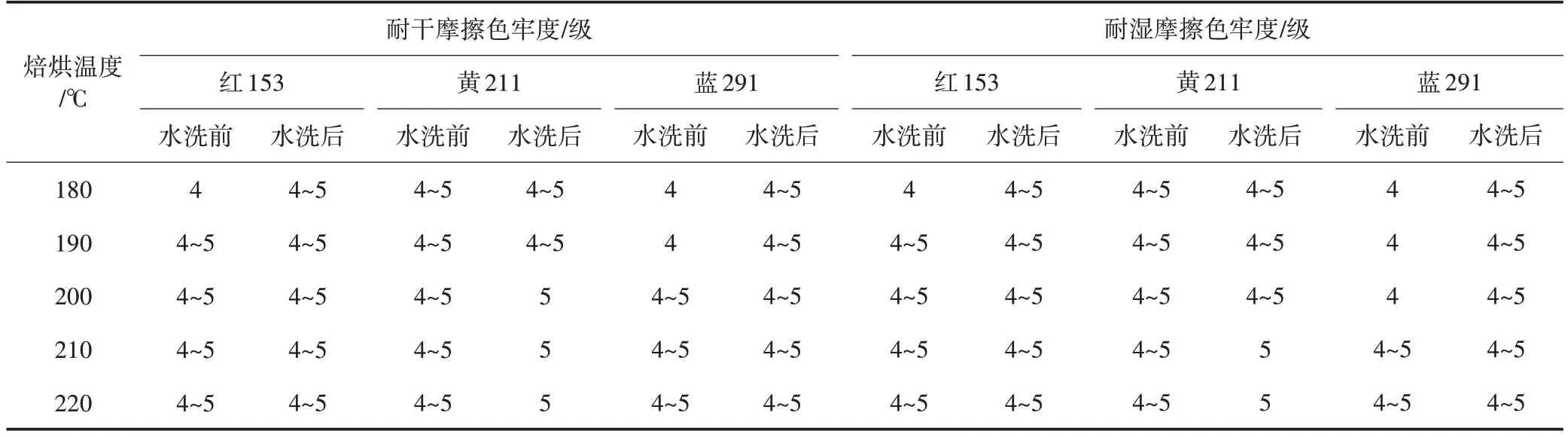

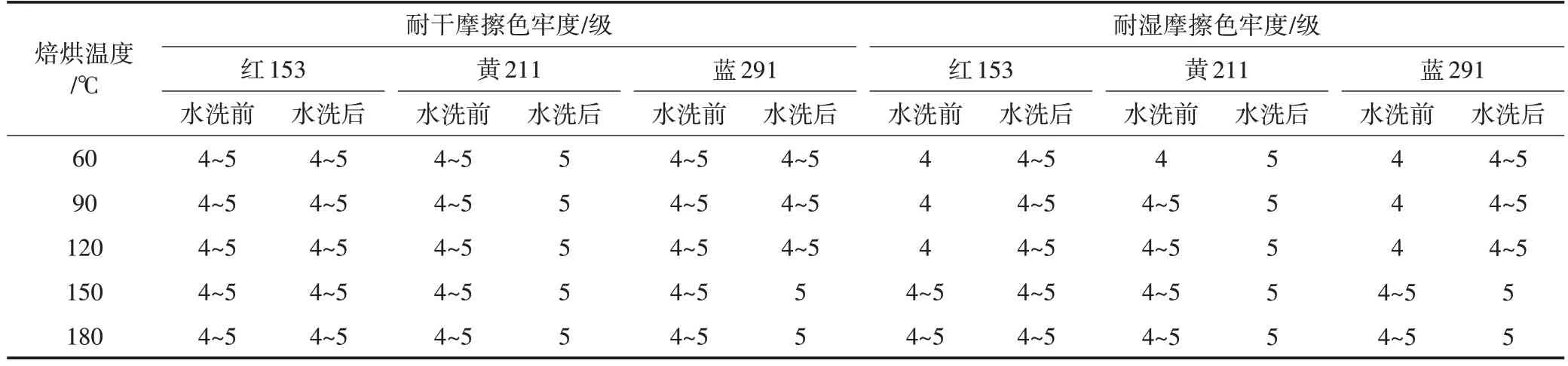

由表2 可知,隨著焙烘溫度的升高,印花織物的耐摩擦色牢度提高,因為升高焙烘溫度,纖維無定形區的分子鏈段運動加劇,聚合物分子間空隙增大,自由容積增加,纖維溶脹形成較大的瞬時空隙,染料顆粒解聚或發生升華,形成染料單分子而被纖維吸附,染料按自由體積模型擴散從而減少纖維表面的染料浮色量;但當焙烘溫度超過210 ℃時,染料上染趨于平衡。水洗前后印花織物的耐摩擦色牢度均能保持在4~5級及以上。故焙烘溫度應控制在210 ℃左右。

表2 焙烘溫度對耐摩擦色牢度的影響

2.1.2 焙烘時間

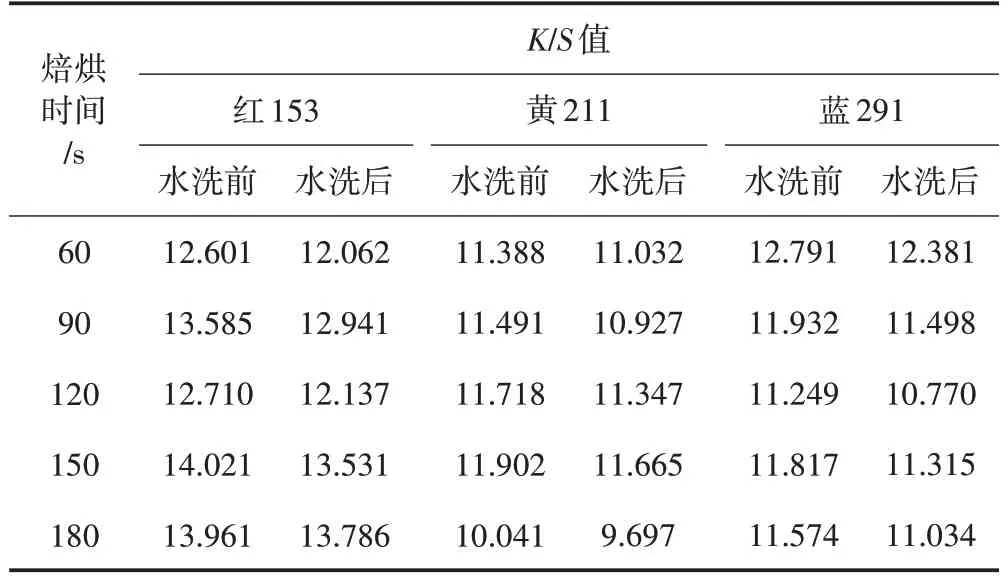

焙烘時間對印花織物K/S值的影響見表3。

表3 焙烘時間對印花織物K/S 值的影響

由表3 可以看出,隨著焙烘時間的延長,印花織物的K/S值提高,這是因為延長焙烘時間有利于染料充分擴散到纖維內部,纖維表面的染料浮色量減少,但是當焙烘時間超過150 s 后,印花織物的K/S值減小,這是因為纖維表面附著的部分染料在高溫下升華,織物的表觀顏色深度變淺;水洗前后印花織物的K/S值相差不大。

由表4 可以看出,當焙烘時間達到150 s 時,印花織物水洗前后的耐摩擦色牢度均能達到4~5 級及以上;但是當焙烘時間超過150 s后,印花織物的耐摩擦色牢度并無明顯的提升。因此,焙烘時間控制在150 s左右較好。

表4 焙烘時間對印花織物耐摩擦色牢度的影響

2.1.3 NaH2PO4用量

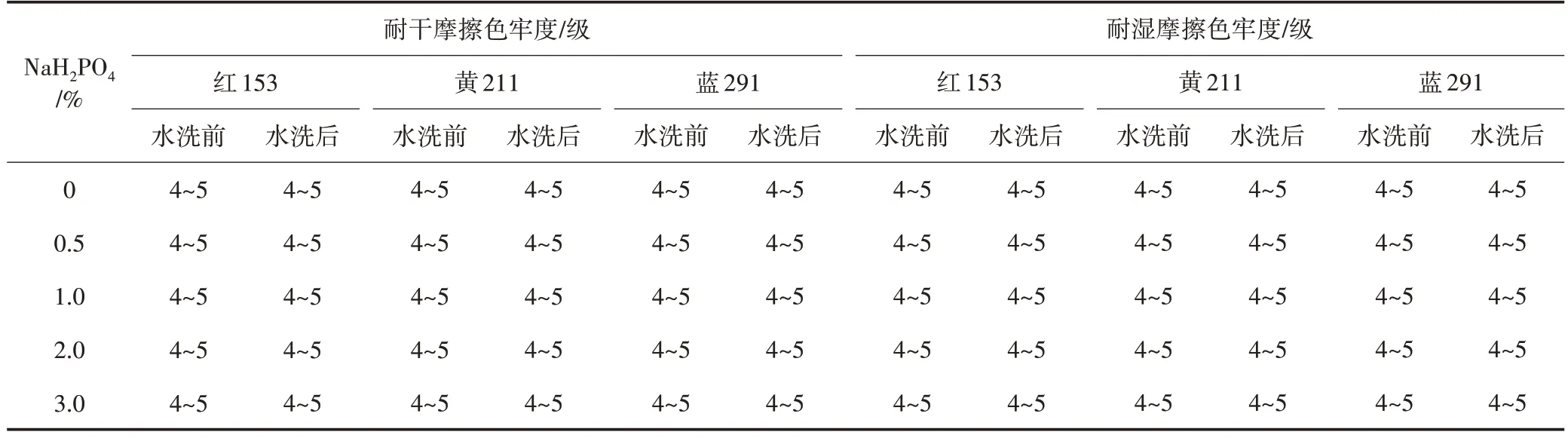

由表5可知,NaH2PO4用量對印花織物水洗前后的耐摩擦色牢度沒有明顯影響。

表5 NaH2PO4用量對印花織物耐摩擦色牢度的影響

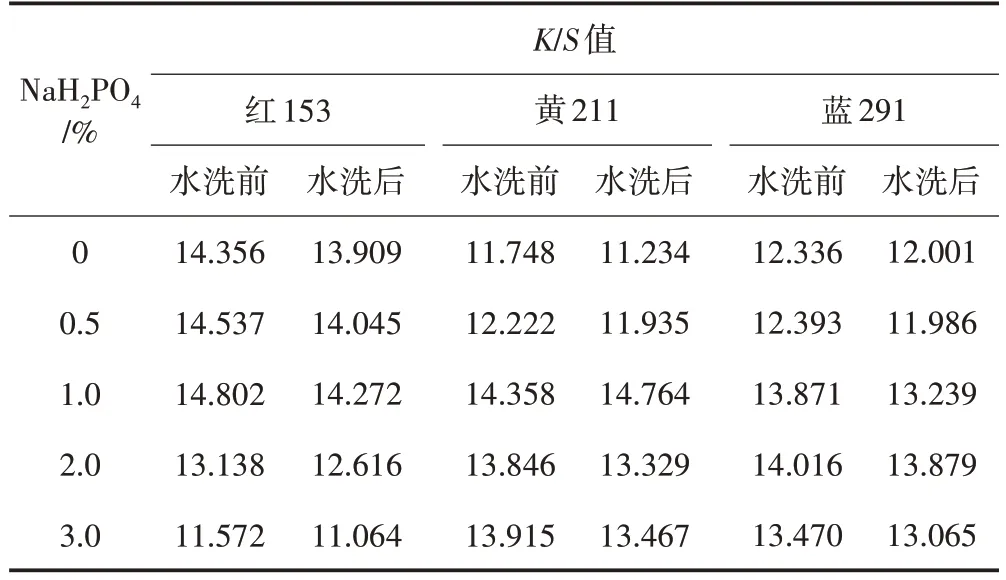

由表6 可知,隨著NaH2PO4用量的增加,印花織物的K/S值提高,當NaH2PO4用量達到1.0%時,絕大部分印花織物水洗前后的K/S值達到最大值,即織物表觀顏色深度達到最深;水洗前后印花織物的K/S值相差不大。NaH2PO4用量選擇1.0%。

表6 NaH2PO4用量對印花織物K/S 值的影響

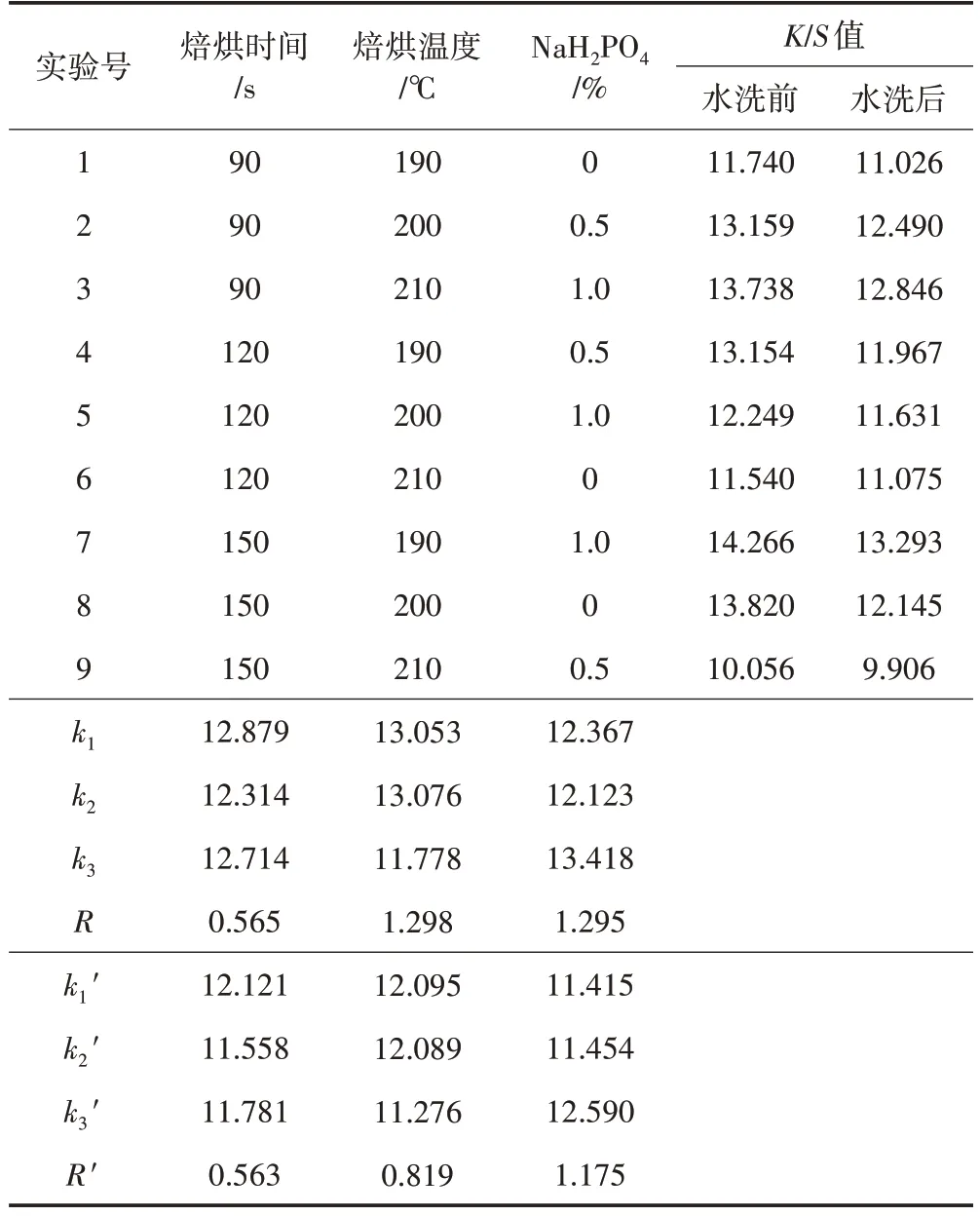

2.2 免水洗印花工藝正交實驗

由表7 可看出,當焙烘時間為150 s、焙烘溫度為210 ℃、NaH2PO4用量為0.5%時,印花織物的K/S值最高,即免水洗布的表觀顏色深度最深。由表8 可看出,當焙烘時間為90 s、焙烘溫度為200 ℃、NaH2PO4的用量為1.0%時,印花織物的K/S值最高,即免水洗布的表觀顏色深度最深。

表7 紅153 色漿正交實驗

表8 黃211 色漿正交實驗

由表9 可看出,當焙烘時間為90 s、焙烘溫度為200 ℃、NaH2PO4用量為1.0%時,印花織物的K/S值最高,即免水洗布的表觀顏色深度最深。

表9 藍291 色漿正交實驗

2.2 印花織物性能

由表10 可知,在優化工藝條件下,3 種液體分散染料水洗后的K/S值與水洗前相比只有稍許下降。耐摩擦色牢度水洗前后均為4~5 級,耐皂洗色牢度水洗前后均為5 級。這說明在優化工藝條件下,分散染料印花的色牢度良好,耐水洗性能高。

表10 優化工藝條件下印花織物的性能

3 結論

(1)在優化印花工藝條件下,滌綸絨毯厚織物水洗前后的K/S值相當,耐摩擦色牢度水洗前后均為4~5級,耐皂洗色牢度水洗前后均為5級。

(2)與傳統印花工藝相比,免水洗印花工藝減少了污水排放量,降低了能源消耗。