液冷和冷媒直冷動力電池包冷卻性能數值分析

曾俊雄,熊 飛,朱林培,鄧達泰,段德昊

(廣州汽車集團股份有限公司 汽車工程研究院,廣州 511434)

隨著全球能源緊缺和環境污染等問題日益凸顯,人們開始不斷尋求可持續發展能源以解決這一難題。在這一背景下,近年來,新能源汽車在國內外取得了快速發展。鋰離子動力電池具有高能量轉化效率、高能量密度、長循環壽命、低記憶效果等優點,在純電動汽車、混合動力汽車領域得到了廣泛應用。然而,環境溫度,以及電池在充放電過程中產生的熱量都會直接影響動力電池的性能、壽命和安全。因此,亟待開發出一種高效的動力電池熱管理系統(BTMS)以保證動力電池溫度在合理的范圍內,從而減小動力電池的自身溫差。BTMS通常包含低溫加熱和高溫冷卻,在動力電池高溫冷卻方式中,通常包含風冷、液冷、冷媒直冷、相變材料冷卻、熱管冷卻等冷卻方式[1]。在這些冷卻方式中,風冷和液冷在當前的純電動車和混動車型上得到了廣泛的應用。

風冷是動力電池最早采用的冷卻方式,在新能源汽車發展初期,動力電池能量密度相對較低,電池發熱量相對較小,風冷能夠滿足動力電池的冷卻需求。隨著國家對動力電池提出高能量密度、長循環壽命以及高功率快充能力的發展目標,傳統的風冷逐漸難以滿足動力電池高發熱量的散熱需求。因此,動力電池冷卻方式逐漸向液冷和直冷等高性能冷卻方式轉變。液冷是充分利用乙二醇水溶液高導熱性以及高比熱容特性,通過水冷板將來自電芯的熱量帶走,從而達到冷卻電池的目的。WU等[2]研究了水冷板結構參數對電池冷卻性能的影響,結果表明,波浪形冷板結構冷卻效果最好。JARRETT等[3]研究了回環式水冷板結構參數對冷卻性能的影響。YUAN等[4]采用數值模擬的方法研究了U型水冷板不同進出口位置、管道直徑以及排布間距對冷卻性能的影響。HUO等[5]也采用數值模擬的方法,研究了直冷板結構參數以及流道流向、入口流速和環境溫度對冷卻性能的影響。XU等[6]研究了微流道冷板換熱系統對防范電池“熱失控”的作用效果。

冷媒直冷是充分利用空調系統中的制冷劑,將其引入電池蒸發器中以達到冷卻動力電池的目的。相對于比較成熟的液冷技術,冷媒直冷不僅具有更高的冷卻效率,而且可以顯著降低整車成本,是未來動力電池熱管理的主要發展方向。然而,國內外學者對動力電池冷媒直冷的冷卻性能研究相對較少[1]。2013年,BANDHAUER等[7]創造性地提出了采用制冷劑R134a作為動力電池冷板的冷卻介質,充分利用制冷劑的相變潛熱,從而帶走電池的熱量。隨后,AN等[8]通過試驗研究了制冷劑氟醚的冷卻性能,結果表明,在電池充放電倍率為20C的條件下,電池溫度可以合理地控制在35 ℃以內。由以上分析可知,動力電池冷媒直冷具有優良的冷卻性能,但國內外的相關研究還相對較少。因此,本文旨在通過數值模擬的方法,對比分析動力電池液冷和冷媒直冷的冷卻性能,可以為純電動/混動車型制定動力電池熱管理方案提供參考。

1 幾何模型與數值計算方法

1.1 幾何模型與網格

為了對比分析純電車型動力電池包分別在采用液冷方式和冷媒直冷方式條件下的冷卻性能,本文將采用某純電車型動力電池包簡化模型進行計算。動力電池包由16個模組96個電芯串聯而成,幾何模型如圖1a所示, 電芯底部分別為導熱墊和動力電池水冷板。整個電池包電芯均采用結構化網格,水冷板以及冷卻流道采用多面體網格劃分方法,局部網格細節如圖1b所示。經網格無關性驗證后,電池包最終網格數量為1 500萬個。

圖1 動力電池包幾何模型與網格

1.2 數值計算方法

動力電池包液冷方式是在電池冷板內部通入冷卻液(乙二醇水溶液)以滿足動力電池的冷卻需求。液冷屬于管內強制單相對流強化傳熱范疇,國內外學者對動力電池包液冷方式進行了大量的研究,在數值模擬方法上已經成熟,關于液冷數值計算方法以及相關控制方程(連續方程、動量方程、能量方程)詳見參考文獻[9],本文不再贅述。

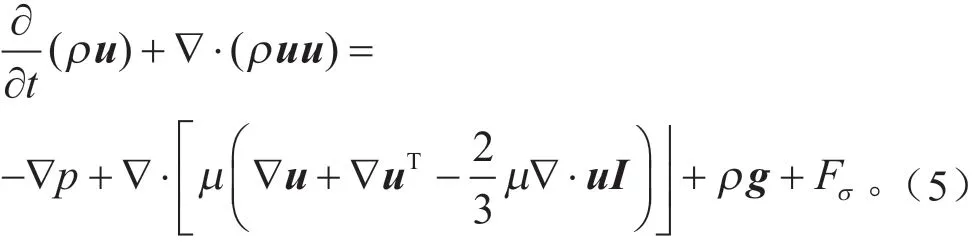

動力電池包冷媒直冷是一種新型高效的管內強制對流沸騰傳熱冷卻技術,其冷卻結構與液冷相似。從空調系統分配一定流量的冷媒,直接通入動力電池冷板中,充分利用冷媒的相變潛熱以及管內強制對流方式達到冷卻動力電池的目的。目前,針對動力電池冷媒直冷技術的研究還相對較少。關于管內沸騰強化傳熱數值模擬,ZHUAN等[10]采用VOF蒸發冷凝(Lee model)模型,數值模擬了微通道內過冷沸騰流動與傳熱過程中氣泡的演變特性。趙然等[11]采用VOF多相流模型,模擬制冷工質R32在微細通道內過冷沸騰強化傳熱特性以及氣泡運動規律。谷芳等[12]同樣采用VOF多相流模型,模擬研究T型管道和鑄鋁缸蓋內過冷沸騰傳熱問題,結果表明,基于VOF模型的過冷沸騰傳熱模型具有較強的實用性,能夠預測較寬范圍內過冷沸騰傳熱現象。因此,本文同樣采用VOF多相流沸騰傳熱模型預測動力電池冷媒直冷過冷沸騰傳熱現象,相關模型如下。

1.2.1 控制方程

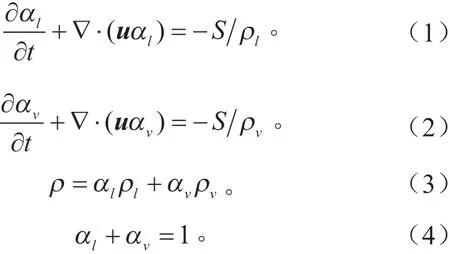

VOF多相流模型包含以下方程:

連續方程

式中:αl為液相體積分數;αv為氣相體積分數;u為速度矢量;S為液相蒸發/氣相冷凝產生的質量源項;ρ為氣液混合密度;ρl為液相密度;ρv為氣相密度。

動量守恒方程

式中:I為單位張量;σF為體積表面張力動量源項;p為壓力。

能量守恒方程

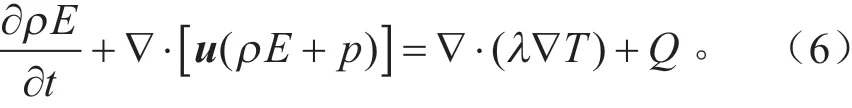

式中:E為氣液兩相質量平均動量;?λ為氣液體積平均導熱系數;Q為相變產生的能量源項。

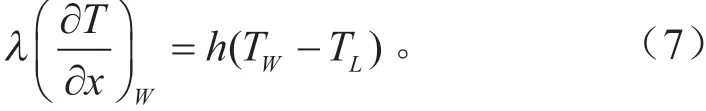

固體與流體交界面上傳熱方程

1.2.2 相變模型

本文采用STAR-CCM+中Rohsenow[12]沸騰傳熱模型,該模型包含核態沸騰和強制對流傳熱。

式中:q為總傳熱量;qc為對流強化傳熱量;hc為對流換熱系數;qb為沸騰傳熱量;Cpl為液相比熱容;r為相變潛熱;為液相表面張力系數。

1.3 邊界條件

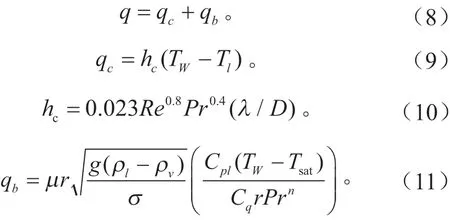

本文以某純電車型在兩種常見典型運行工況(高速超速和驅動耐久)為例,采用數值模擬方法對比分析動力電池包液冷方式和冷媒直冷方式的冷卻性能。為對比這兩種冷卻方式的冷卻性能,在同一運行工況條件下(高速超速或驅動耐久),動力電池發熱源保持一致。根據Bernardi電池生成熱理論[10],某純電車型在高速超速和驅動耐久工況條件下,動力電池產熱量隨時間變化如圖2所示。

圖2 高速超速和驅動耐久工況下動力電池包生成熱

對于動力電池包液冷方式,冷卻液為50%水+50%乙二醇水溶液,電池水冷板進口給定流量10 L/min,水冷板進口冷卻液溫度為25 ℃,出口給定壓力出口邊界。對于動力電池包冷媒直冷方式,通常采用動力電池蒸發器與車用空調蒸發器并聯的方式。因此,冷媒直冷邊界條件與車用空調系統緊密相關。為便于研究,選取通入電池蒸發器(冷板)質量流量為100 kg/h,進口溫度為12 ℃,進口壓力為0.473 MPa,冷媒對應飽和溫度為14 ℃,出口給定壓力出口邊界。值得注意的是,所選取的液冷邊界條件是純電車型電池包液冷系統中的常用工況,冷媒邊界條件是純電車型冷媒直冷系統在實際運行工況中具有代表性的某一典型工況。在本文所研究的工況條件下,動力電池液冷方式冷卻液以及冷媒直冷方式冷媒工質屬性見表1。

表1 工質物性參數表

1.4 數值計算方法試驗驗證

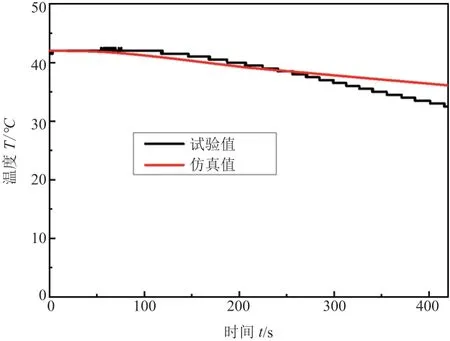

為驗證本文所采用的數值計算方法在模擬電池冷板內部冷媒沸騰強化傳熱方面的可靠性,以某騾車試驗臺架電池靜置冷卻試驗數據進行驗證。

本試驗在整車環境模擬艙內進行,環境模擬溫度為40(±2)℃,濕度為40%,光照強度為950 W/m2。首先將整車擱置在環境模擬倉內靜置2 h,使電池溫度上升至環境溫度。動力電池冷媒直冷熱管理系統由乘員艙空調系統和動力電池冷卻系統并聯組成。在動力電池靜置冷卻試驗中,動力電池不輸出功率,即,可忽略電池自身發熱。同時,整個試驗過程關閉乘員艙空調系統,以考察動力電池冷媒直冷冷卻性能。直冷系統中進入動力電池冷板的冷媒流量計算如下:

式中:vη為空調壓縮機容積效率;ρsuc為壓縮機吸氣密度,kg/m3;N為壓縮機轉速,r/min;Ddisp為壓縮機排量,m3。進入電池冷板的壓力、溫度壓縮機轉速均從CAN總線上讀取。

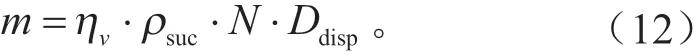

圖3給出了電池最高溫度數值計算結果與試驗結果的對比,由圖可知,數值模擬電池最高溫度隨時間變化趨勢與實測值保持一致,整個試驗過程,數值預測值與試驗值的最大誤差為11%。值得注意的是,整個試驗過程由于實車熱管理策略限制,當電池溫度低于32 ℃時,直冷電池熱管理系統關閉電池冷板回路電子膨脹閥,此時,系統退出冷卻請求。

圖3 數值計算結果與試驗對比

2 數值計算結果與討論

2.1 高速超速工況

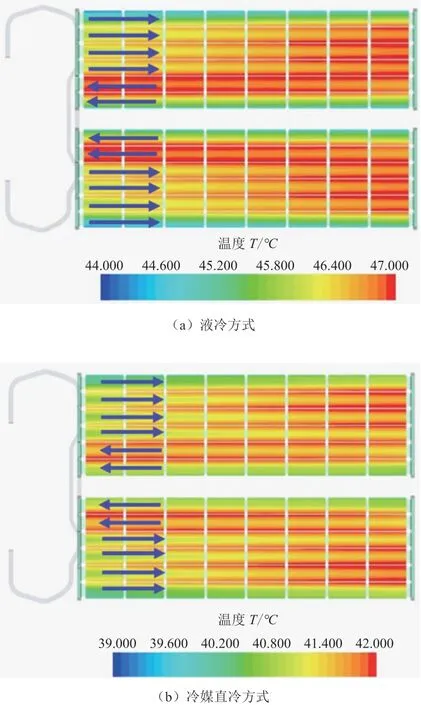

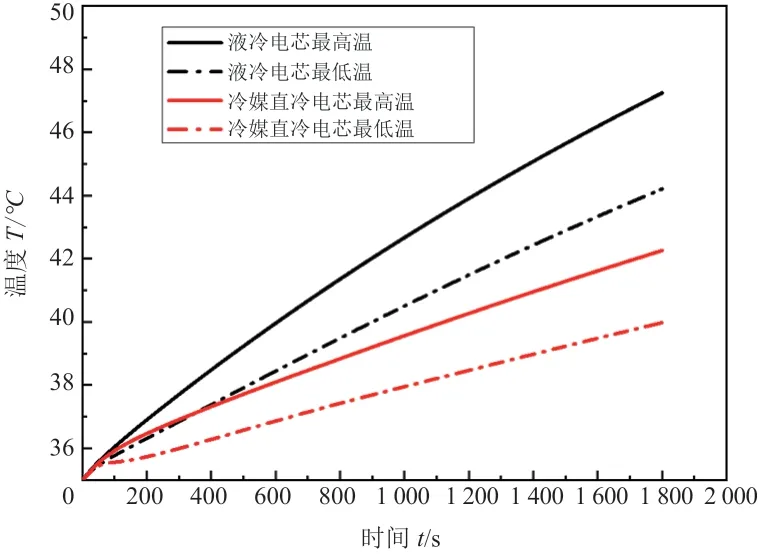

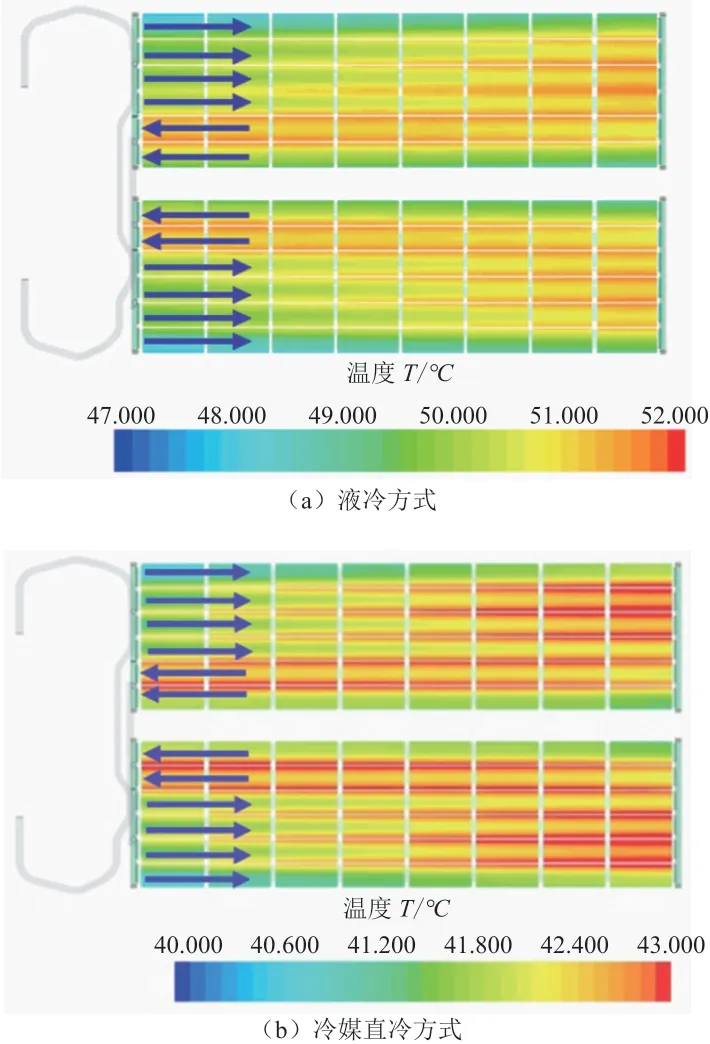

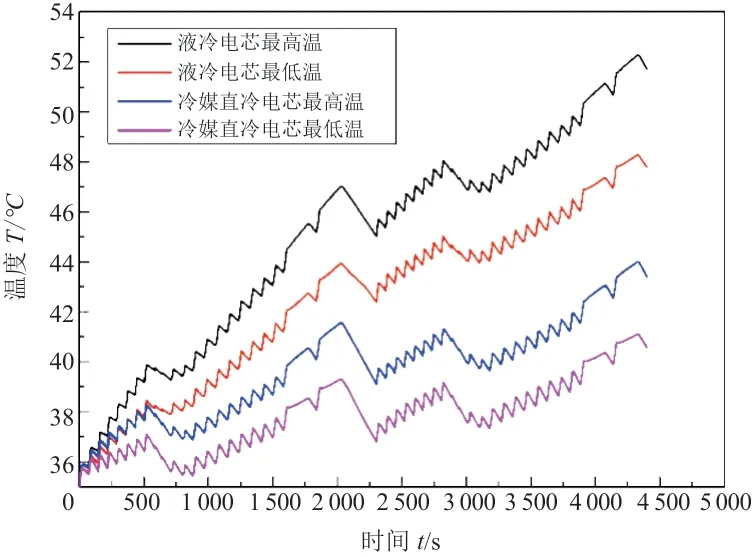

首先對比分析純電車在高速超速工況下動力電池包液冷和冷媒直冷的冷卻性能,這兩種冷卻方式電芯發熱量保持相同。圖4給出了高速超速工況下沿著電芯高度方向中截面溫度分布云圖,圖中的箭頭方向表示冷卻工質(冷卻液和冷媒)在電池冷板內部的流動方向。由圖可知,在液冷和冷媒直冷方式中,電芯中截面溫度分布規律保持一致,即,在電池冷板進口區域,電芯中截面上的溫度相對較低,隨著冷卻工質流向下游,電芯中截面溫度逐漸升高。在冷板出口區域,溫度達到最高值。這主要是因為冷卻工質在流向下游的過程中,其溫度逐漸升高,會降低傳熱效率,從而導致冷板下游以及出口區域電芯中截面溫度較高。其次,另一個現象是,在電芯中截面上,電芯外側(與外圍空氣接觸區域)相對于電芯內側(電芯緊密布置區域)的溫度較低,這主要是由于靠近外側電芯表面與周圍環境存在自然對流換熱過程。從圖中還可以看出,液冷方式電芯中截面上的溫度顯著高于冷媒直冷方式,這表明冷媒直冷方式冷卻效果要好于液冷。圖5給出了高速超速工況在兩種冷卻方式下電芯中截面上最高溫度與最低溫度隨時間變化的過程。由圖可知,液冷和冷媒直冷方式電芯溫度均隨著時間增加而逐漸升高,這是由于高速超速工況下電池發熱量(圖2)逐漸升高。其次,電芯最高溫和最低溫在冷媒直冷方式下相比于液冷降低了4~5 ℃。在所研究的工況范圍內,冷媒直冷方式電芯最大溫差為2.2 ℃,液冷方式電芯最大溫差為3.0 ℃。由以上分析可知,冷媒直冷方式相對于液冷方式,在相同的電芯發熱量條件下,可以顯著降低電芯溫度和電芯溫差。

圖4 高速超速工況電芯中截面上的溫度分布

圖5 高速超速工況液冷和冷媒直冷電芯中截面溫升曲線

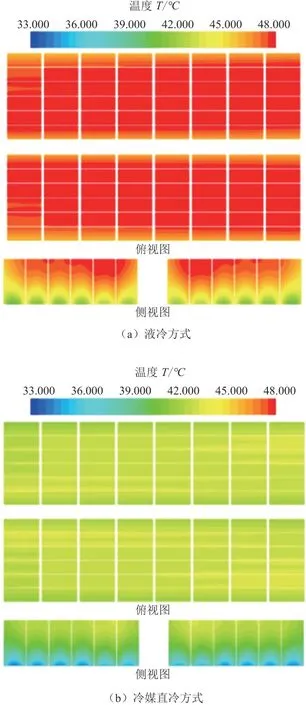

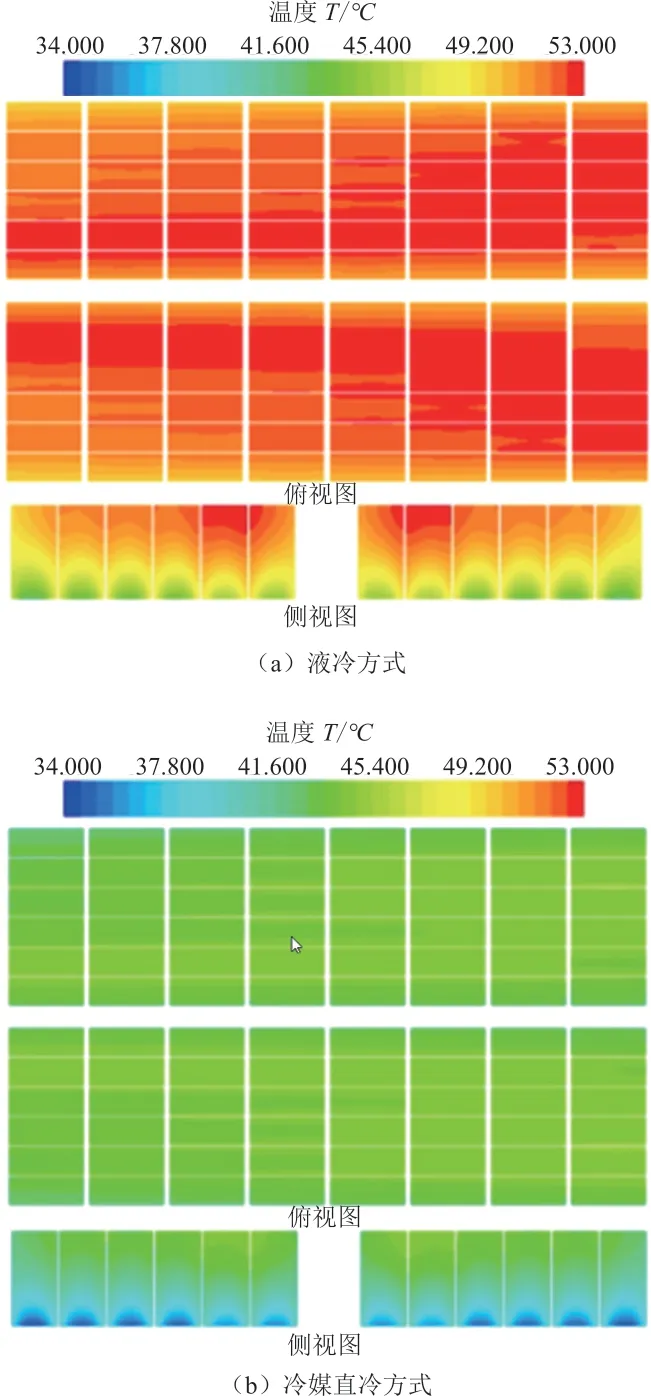

圖6給出了高速超速工況下,液冷和冷媒直冷電池包的溫度分布(時間步最后時刻),由圖可知,兩種冷卻方式電芯頂部溫度分布相對比較均勻,但電芯側面存在一定溫度梯度,這主要是由于電芯在高度方向上導熱系數偏低。但是,冷媒直冷電芯頂部和電芯側面溫度明顯低于相應的液冷方式,這進一步表明,冷媒直冷的冷卻效果顯著好于液冷。

圖6 高速超速工況液冷和直冷電池包的溫度分布

2.2 驅動耐久工況

圖7給出了在驅動耐久工況條件下液冷和冷媒直冷電芯中截面上的溫度分布,箭頭方向表示冷卻工質流動方向,冷板采取四進二出的冷卻流動構型。由圖可知,在冷板進口區域,電芯截面溫度相對較低,冷卻工質沿著冷卻流道向下流動的過程中,電芯截面溫度逐漸升高,在冷板出口位置,電芯溫度達到最高值。以上變化規律與高速超速工況相似。在這兩種冷卻方式中,冷媒直冷方式電芯截面最高溫度比液冷方式降低了9℃。

圖7 驅動耐久工況電芯中截面上的溫度分布

圖8給出了驅動耐久工況在液冷和冷媒直冷兩種冷卻方式下,電芯中截面最高溫和最低溫隨時間的變化規律。由圖可知,隨著時間推移,兩種冷卻工況電芯中截面上的最低溫和最高溫呈鋸齒狀逐漸上升趨勢,這與驅動耐久工況電池發熱量呈周期性變化相關(圖2)。在驅動耐久工況下,液冷方式電芯中截面最高溫和最低溫分別達到52℃和48℃,而冷媒直冷方式電芯中截面最高溫和最低溫分別達到43.5℃和40.5℃,即,相對于采用液冷方式,采用冷媒直冷方式電芯溫度降低了15.6%~16.3%。同時,冷媒直冷方式電芯截面最大溫差(3℃)也小于液冷方式(4℃)。由以上分析可知,相比于液冷,采用冷媒直冷方式不僅可以有效降低電池溫度,還可以在一定程度上降低電池溫差,這充分體現了冷媒直冷優越的冷卻性能。

圖8 驅動耐久工況液冷和冷媒直冷電芯中截面溫升曲線

圖9給出了驅動耐久工況液冷和冷媒直冷電池包的溫度場分布,由圖可知,這兩種冷卻方式下電芯溫度分布規律相似,但冷媒直冷方式不僅電芯溫度顯著低于液冷方式,在電芯溫差方面也展現出一定的優勢。

圖9 驅動耐久工況液冷和冷媒直冷電池包溫度分布

3 結論

本文采用數值模擬的研究方法,初步預測了某純電車型在常見運行工況(高速超速和驅動耐久)條件下動力電池包采用液冷和冷媒直冷方式的冷卻性能,主要結論如下:

(1) 在相同工況條件下(高速超速或驅動耐久),采用液冷和冷媒直冷方式動力電池包的溫度分布規律相似,但采用冷媒直冷方式的電池包溫度顯著低于液冷方式。在冷板進口區域,電芯截面溫度最低,沿著冷卻工質的流動方向,電芯截面溫度會逐漸升高。

(2)對于高速超速工況,采用冷媒直冷方式的電芯溫度比液冷方式降低了約10%;對于驅動耐久工況,采用冷媒直冷方式的電芯溫度比液冷方式降低了約16%。冷媒直冷方式的電芯溫差也小于液冷。

(3)在相同運行工況條件下,動力電池包冷媒直冷的冷卻性能顯著優于液冷方式,在保證動力電池包冷媒直冷系統的可靠性前提下,優先推薦采用冷媒直冷方式。