脈沖渦流檢測激勵參數和激勵線圈參數的優化設計

宮 昊,郝憲鋒,王安泉,孫偉峰,戴永壽

(1.中國石油大學(華東) 信息與控制工程學院, 青島 266580;2.中國石化股份勝利油田分公司 技術檢測中心, 東營 257000)

腐蝕造成的壁厚減薄是承壓設備失效破壞的主要原因之一,為了保障承壓設備的運行安全,需定期對其剩余壁厚進行檢測[1-2]。脈沖渦流檢測具有穿透能力強、檢測信號包含更多缺陷信息的特點,被廣泛應用于承壓設備的缺陷檢測中[3]。檢測過程中,脈沖激勵參數和激勵線圈參數的不同會對檢測結果產生較大的影響。為了研究參數變化對檢測結果的影響,徐志遠等[3]研究了激勵參數和試件電磁參數對檢測信號的影響;張輝等[4]研究了矩形傳感器尺寸、激勵脈沖頻率及占空比對檢測結果的影響,得出需要根據被測試件的厚度來設計激勵頻率和占空比的結論;周德強等[5]對傳感器幾何參數和激勵頻率進行了優化設計,給出了試驗中所用的最佳頻率;朱紅運等[6]研究了激勵電流對檢測的影響規律。為了提高渦流檢測的靈敏度和分辨率,筆者通過仿真試驗研究了脈沖激勵參數及激勵線圈參數對鐵磁性試件壁厚檢測靈敏度和分辨率的影響,確定了脈沖激勵參數和激勵線圈參數;最后以鐵磁性階梯試件為檢測對象,對仿真結果進行了驗證。

1 脈沖渦流檢測的基本原理

將具有一定幅值、頻率和占空比的脈沖信號加到激勵線圈兩端,由法拉第電磁感應定律得知,在脈沖信號的跳變沿處,激勵線圈周圍會產生變化的磁場B1。當激勵線圈靠近被測試件時,激勵線圈周圍變化的磁場會在試件中感應出變化的渦流,渦流的變化又會產生另一個變化的磁場B2。將檢測線圈磁場的變化轉換為隨時間變化的電壓信號,電壓信號中包含著有關試件厚度的信息,提取檢測電壓信號中的某些特征就能實現壁厚的反演[7]。脈沖渦流測厚原理示意如圖1所示(圖中r0,r1,h分別為激勵線圈的內半徑、外半徑和高度)。

圖1 脈沖渦流測厚原理示意

2 脈沖渦流測厚模型及仿真試驗內容

2.1 脈沖渦流測厚模型

為了研究檢測參數對檢測結果的影響,利用COMSOL Multiphysics仿真軟件建立了脈沖渦流測厚模型。由于模型具有對稱性,同時為了減小計算量,將三維仿真模型轉化為二維仿真模型(見圖2)。模型中激勵線圈和檢測線圈均是同軸的空心圓柱形結構,激勵線圈在內,檢測線圈在外,線圈材料設置為銅。為了計算方便,以厚度均勻的鋼板替代管道作為被測試件,鋼板的電導率設置為7.1 MS·m-1,相對磁導率設置為250。

圖2 脈沖渦流測厚二維仿真模型

2.2 仿真試驗內容

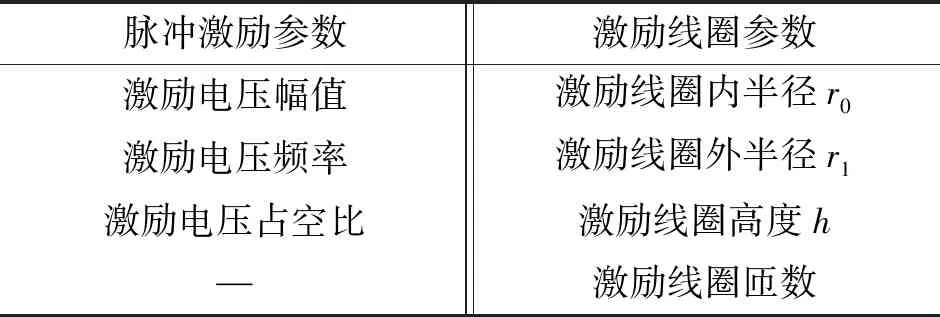

通過圖1可以看出,對脈沖渦流檢測結果造成影響的主要參數有脈沖激勵參數、激勵線圈參數及檢測線圈參數,但檢測線圈參數相較于脈沖激勵參數和激勵線圈參數,對檢測靈敏度和分辨率的影響較小。仿真過程中保持檢測線圈的參數不變,設置檢測線圈的內半徑為72 mm,外半徑為76 mm,高度為4 mm,匝數為800匝。脈沖激勵及激勵線圈的主要參數如表1所示。

表1 脈沖激勵及激勵線圈的主要參數

以差分電壓信號峰值為特征來研究參數變化對檢測靈敏度和分辨率的影響。差分電壓信號峰值的定義如式(1)所示。

ΔV=max(Vnodefect-Vdefect)

(1)

式中:Vnodefect為無缺陷處的檢測電壓信號,此時的信號為參考信號;Vdefect為缺陷處的檢測電壓信號,此時的信號為缺陷信號;ΔV為參考信號減去缺陷信號的最大值[1],ΔV越大,則檢測的靈敏度越高,不同厚度對應的ΔV變化量越大,則檢測的分辨率越高。

仿真時被測試件的厚度設置為8, 11, 14, 17, 20 mm,其中最大厚度20 mm用來模擬無缺陷的情況,8,11,14,17 mm厚度用來模擬壁厚減薄的情況。脈沖渦流測厚仿真試驗流程如圖3所示。

圖3 脈沖渦流測厚仿真試驗流程

3 參數的仿真優化設計

3.1 脈沖激勵參數的優化設計

在研究脈沖激勵參數對檢測的影響時,保持激勵線圈和檢測線圈的參數不變。設置激勵線圈的內半徑為10 mm,外半徑為30 mm,高度為40 mm,匝數為400匝。檢測線圈的內半徑為72 mm,外半徑為76 mm,高度為4 mm,匝數為800匝。限于篇幅,在此僅詳細介紹脈沖激勵電壓幅值的優化過程。

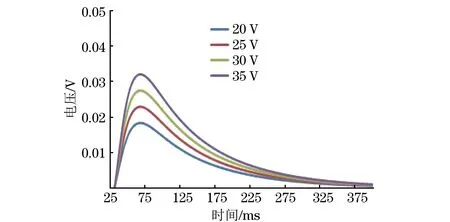

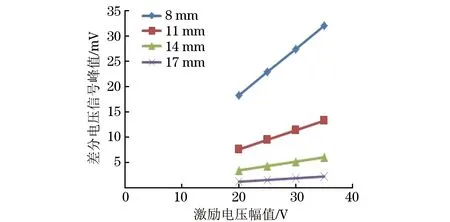

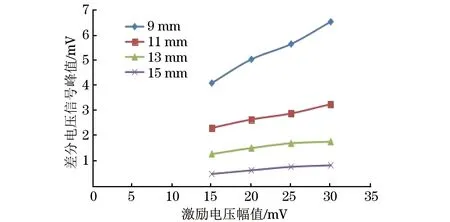

保持激勵電壓的其他參數不變,僅改變電壓幅值進行仿真試驗。電壓幅值設置為20,25,30,35 V,設置頻率為1 Hz,占空比為50%,邊沿時間為1 ms。在不同的電壓幅值下,8 mm試件厚度的差分電壓信號如圖4所示,激勵電壓幅值與差分電壓信號峰值關系曲線如圖5所示,不同激勵電壓幅值下不同厚度對應的差分電壓信號峰值如表2所示。

圖4 不同電壓幅值下,8 mm試件厚度的差分電壓信號

圖5 激勵電壓幅值與差分電壓信號峰值關系曲線(仿真)

將表2中的數據繪制在同一個直角坐標系中,得到的激勵電壓幅值與差分電壓信號峰值關系曲線如圖5所示。從圖5可以看出,隨著電壓幅值的增大,同一厚度對應的差分電壓信號峰值都增大,不同厚度之間的差分電壓信號峰值的變化量也增大,即隨著激勵電壓幅值的增大,檢測的靈敏度和分辨率均得到了提高。但在實際檢測過程中,激勵電壓幅值越大,則產生的熱量越高,容易損壞激勵線圈,綜合考慮,選定激勵電壓幅值為30 V。

表2 不同激勵電壓幅值下,不同試件厚度對應的差分電壓信號峰值 mV

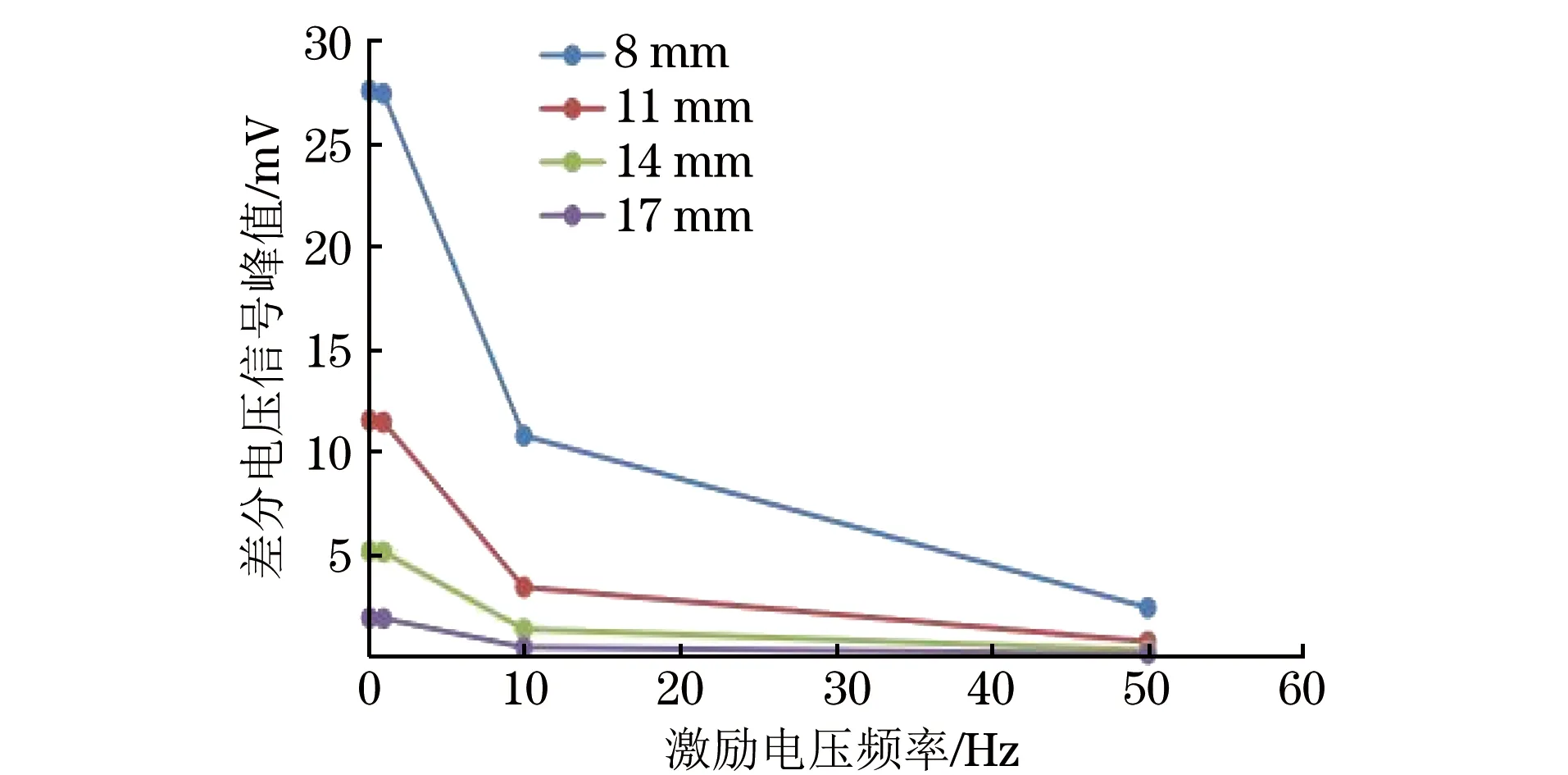

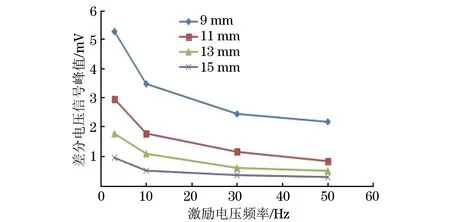

激勵電壓頻率與差分電壓信號峰值關系曲線如圖6所示。從圖6可以看出,隨著電壓頻率的增大,同一厚度對應的差分電壓信號峰值都減小,不同厚度之間的差分電壓信號峰值的變化量也減小,即隨著激勵電壓頻率的增大,檢測的靈敏度和分辨率均降低。由渦流滲透深度公式[8](2)得知,激勵電壓頻率越小則滲透深度越大,檢測的靈敏度和分辨率越高,這與仿真結果相符。

圖6 激勵電壓頻率與差分電壓信號峰值關系曲線(仿真)

(2)

式中:f為激勵電壓頻率;μ為被測試件的磁導率;σ為被測試件的電導率;δ為渦流滲透深度。

此外,由于在0.1 Hz和1 Hz條件下,檢測的靈敏度和分辨率相差無幾,綜合考慮,選定激勵電壓頻率為1 Hz。激勵電壓占空比與差分電壓信號峰值關系曲線如圖7所示。從圖7中可以看出,隨著電壓占空比的增大,同一厚度對應的差分電壓信號峰值不改變,即檢測的靈敏度和分辨率不受激勵電壓占空比的影響。但占空比過小會導致渦流不能有效擴散到試件下表面,從而檢測信號中不包含有關試件厚度的信息,而占空比過大又會導致產生的熱量更高。因此,綜合考慮,選定激勵電壓的占空比為50%。

圖7 激勵電壓占空比與差分電壓信號峰值關系曲線(仿真)

3.2 激勵線圈參數的優化設計

激勵線圈的參數設計是脈沖渦流檢測系統設計中的一個重要環節,激勵線圈的參數直接影響被測試件中渦流的大小及擴散情況。通過研究發現,小尺寸探頭適用于檢測小壁厚,大尺寸探頭適用于檢測大壁厚[1]。通過研究激勵線圈內半徑、外半徑、高度及匝數對檢測靈敏度和分辨率的影響,對激勵線圈的參數給出了選定依據。在研究激勵線圈參數對檢測的影響時,保持脈沖激勵電壓參數不變,設置電壓幅值為30 V,占空比為50%,頻率為1 Hz,邊沿時間為1 ms。

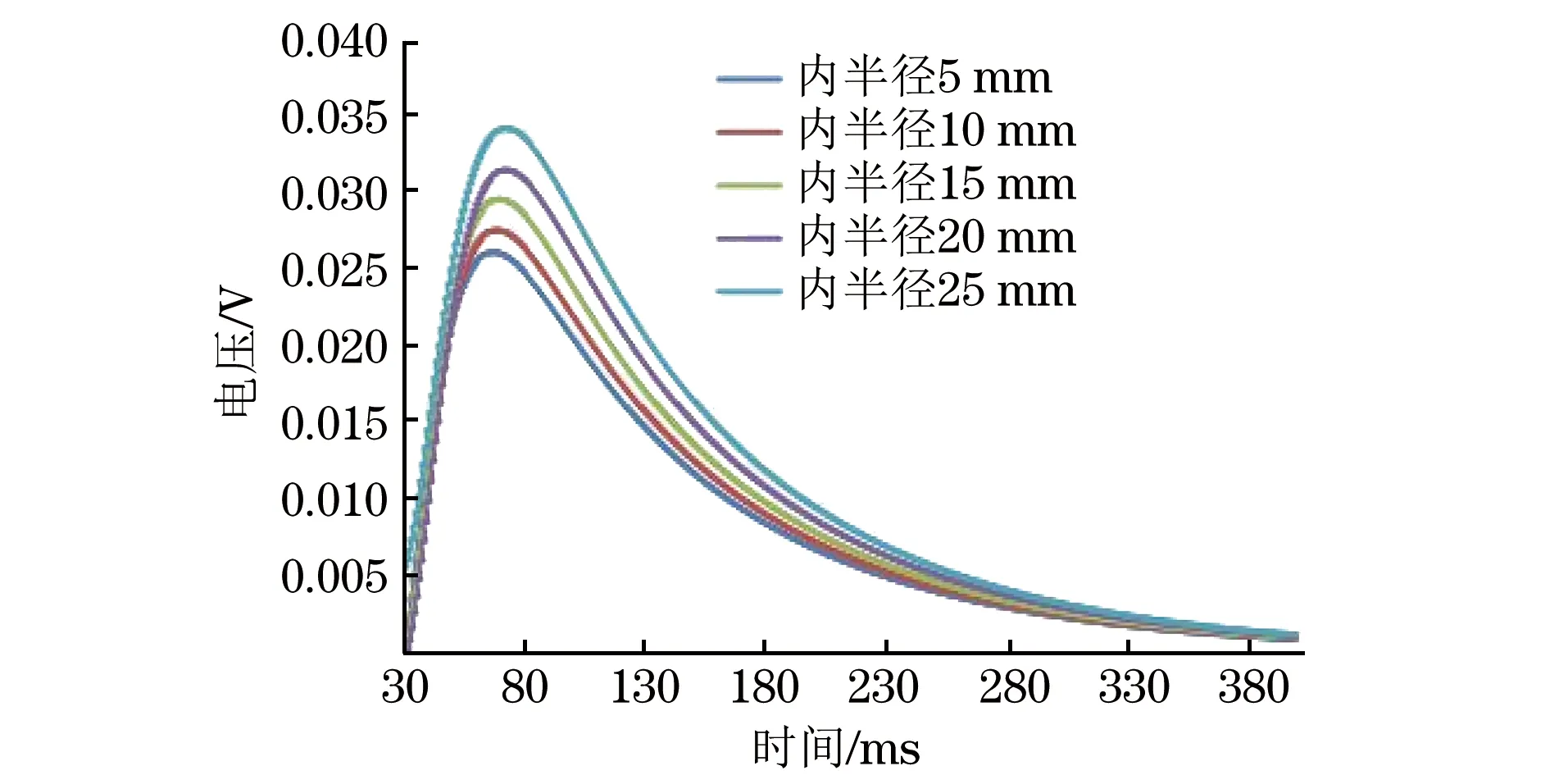

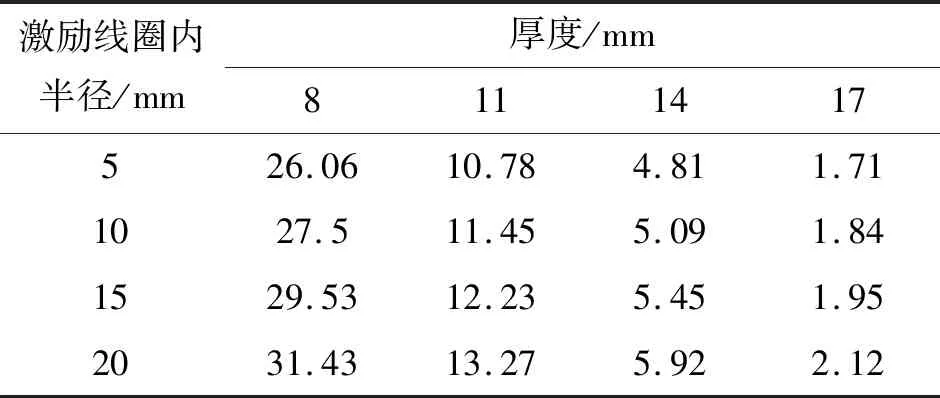

保持激勵線圈的其他參數不變,僅改變激勵線圈內半徑進行仿真試驗。設置激勵線圈內半徑為5,10,15,20,25 mm,外半徑為30 mm,高度為40 mm,匝數為400匝。在不同的激勵線圈內半徑下,8 mm試件厚度的差分電壓信號如圖8所示,不同激勵線圈內半徑下,不同厚度對應的差分電壓信號峰值如表3所示。

圖8 不同激勵線圈內半徑下,8 mm試件厚度的差分電壓信號

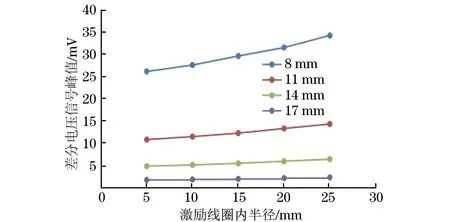

將表3中的數據繪制在同一個直角坐標系中,得到激勵線圈內半徑與差分電壓信號峰值關系曲線如圖9所示。從圖9可以看出,隨著激勵線圈內半徑的增大,同一試件厚度對應的差分電壓信號峰值略有增大,不同厚度之間的差分電壓信號峰值的變化量也略有增大,即隨著激勵線圈內半徑的增大,檢測的靈敏度和分辨率都略有提高。然而,激勵線圈內半徑過大時,不能有效檢測小范圍腐蝕。綜合考慮,選定激勵線圈內半徑為10 mm。

圖9 激勵線圈內半徑與差分電壓信號峰值關系曲線

表3 不同激勵線圈內半徑下,不同試件厚度對應的差分電壓信號峰值 mV

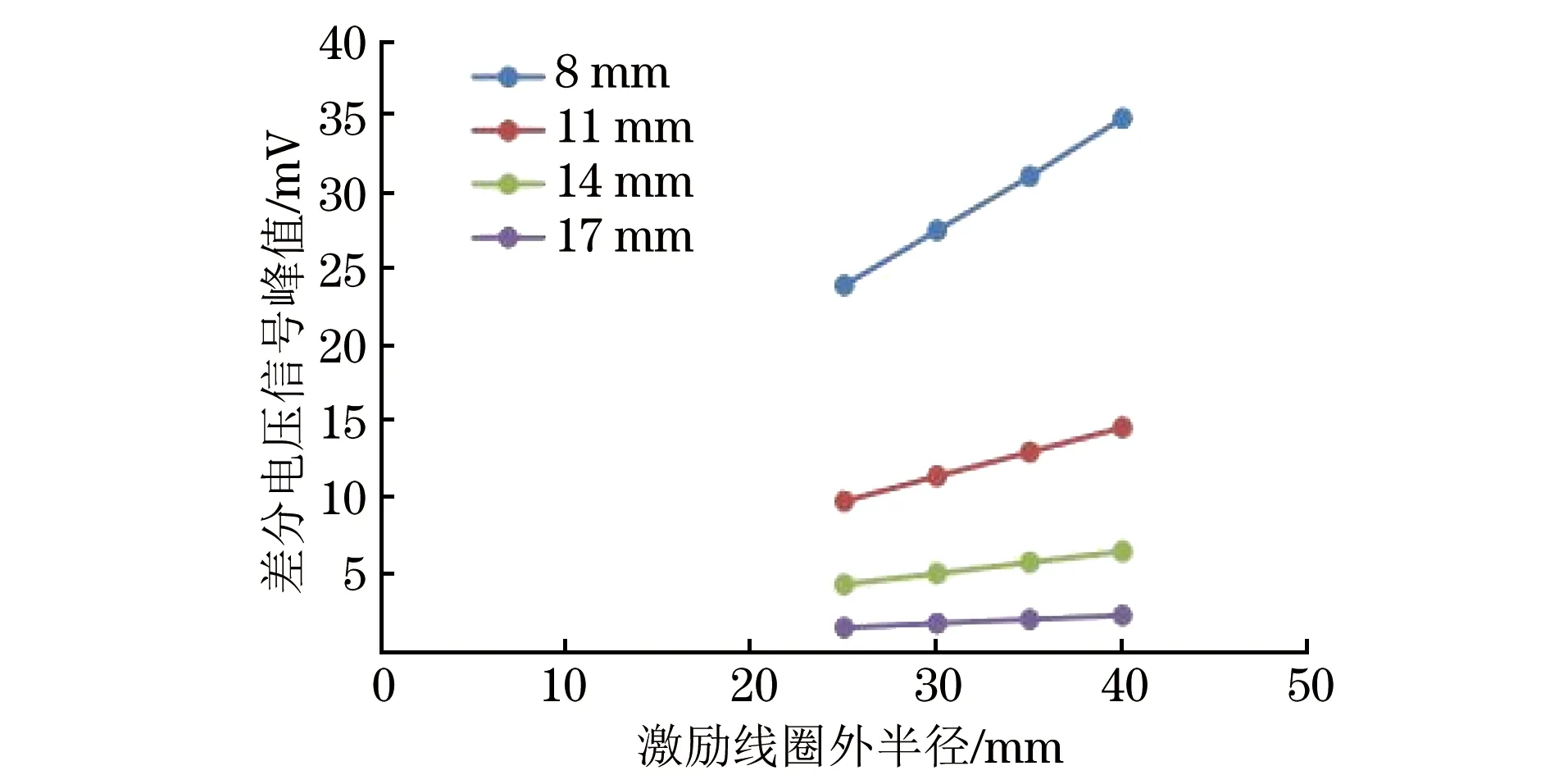

激勵線圈外半徑與差分電壓信號峰值關系曲線如圖10所示。從圖10可以看出,隨著激勵線圈外半徑的增大,同一厚度對應的差分電壓信號峰值略有增大,不同厚度之間的差分電壓信號峰值的變化量也增大,即隨著激勵線圈外半徑的增大,檢測靈敏度和分辨率都有所提高。然而,激勵線圈外半徑過大時,不能有效檢測小范圍腐蝕。綜合考慮,選定激勵線圈外半徑為30 mm。

圖10 激勵線圈外半徑與差分電壓信號峰值關系曲線

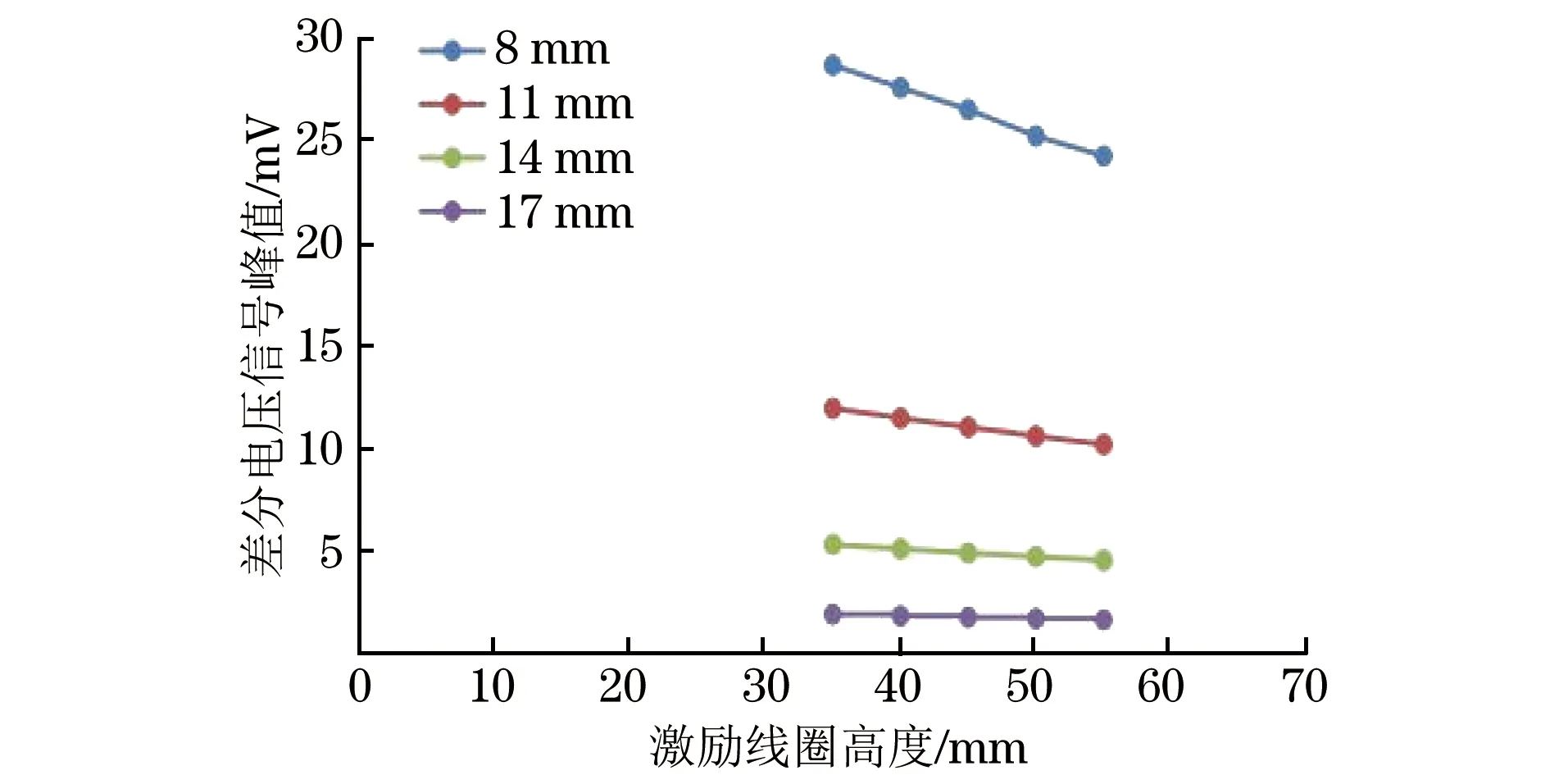

激勵線圈高度與差分電壓信號峰值關系曲線如圖11所示。從圖11可以看出,隨著激勵線圈高度的增大,同一厚度對應的差分電壓信號峰值減小,不同厚度之間的差分電壓信號峰值的變化量也減小,即隨著激勵線圈高度的增大,檢測靈敏度和分辨率都降低。然而,激勵線圈的高度過小時,不能有效檢測較大厚度的試件。結合現場的壁厚檢測需求,綜合考慮,選定激勵線圈高度為40 mm。

圖11 激勵線圈高度與差分電壓信號峰值關系曲線

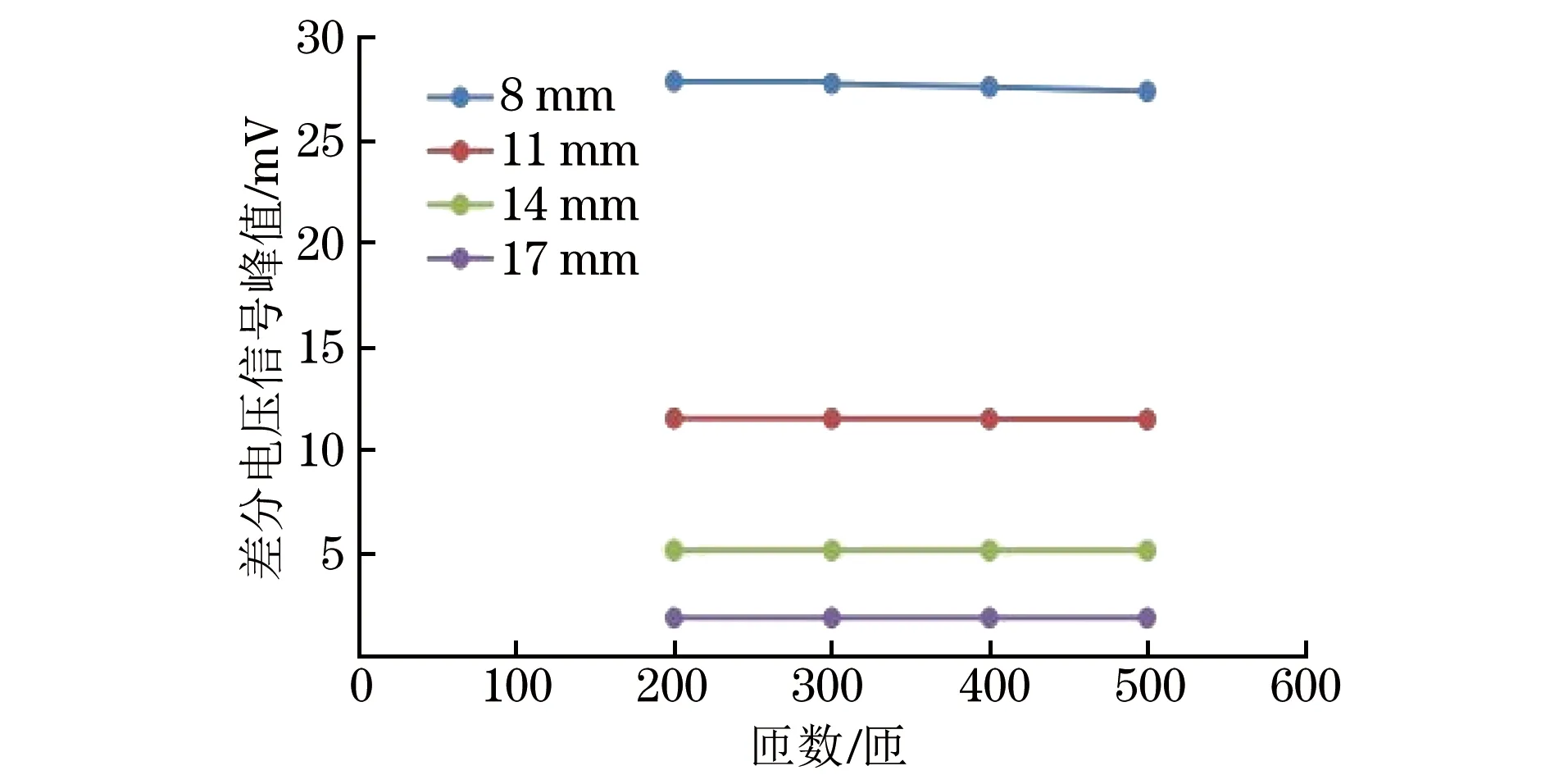

激勵線圈匝數與差分電壓信號峰值關系曲線如圖12所示。從圖12可以看出,隨著激勵線圈匝數的增多,同一厚度對應的差分電壓信號峰值略微減小,不同厚度之間的差分電壓信號峰值的變化量也略微減小,即隨著激勵線圈匝數的增多,檢測靈敏度和分辨率的變化不太明顯。然而,匝數的多少會影響磁場強度,進而影響壁厚的檢測范圍,綜合考慮,選定激勵線圈匝數為400匝。

圖12 激勵線圈匝數與差分電壓信號峰值關系曲線

3.3 探頭厚度檢測范圍的確定

在前兩小節介紹了脈沖激勵參數和激勵線圈參數對檢測的影響,確定了脈沖激勵參數和激勵線圈參數。激勵線圈電壓幅值為30 V,頻率為1 Hz,占空比為50%,邊沿時間為1 ms,激勵線圈內半徑為10 mm,外半徑為30 mm,高度為40 mm,匝數為400匝;檢測線圈的內半徑為72 mm,外半徑為76 mm,高度為4 mm,匝數為800匝。為了確定在該參數下的有效厚度檢測范圍,以單對數坐標系下信號后期斜率(脈沖渦流檢測電壓信號曲線的后期在單對數坐標系中趨于直線,該直線的斜率為信號后期斜率)為特征[9],通過仿真試驗確定了有效厚度檢測范圍。

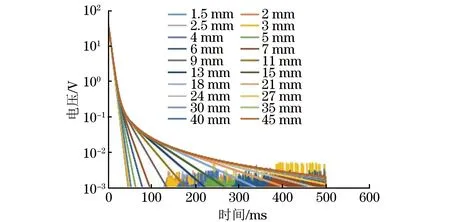

仿真時被測試件的厚度為1.5~45 mm,單對數坐標系下的檢測電壓信號如圖13所示。通過提取信號后期斜率并建立其與厚度之間的關系發現,試件厚度為4~24 mm的信號后期斜率與厚度之間呈現較好的冪函數關系,擬合曲線如圖14所示。斜率與厚度之間的關系如式(3)所示。

圖13 單對數坐標系下的檢測電壓信號(仿真)

圖14 信號斜率與被測試件厚度擬合曲線(仿真)

y=71.71(-x)-0.53

(3)

關系式的確定系數為0.999 1。通過仿真試驗及數據分析可以得出,在該參數條件下的有效厚度檢測范圍為4~24 mm。

4 測試件試驗及結果分析

試驗系統包括自研發的脈沖激勵源、Q235材料的階梯板、探頭、示波器及PC機,脈沖激勵參數及探頭參數與仿真試驗參數相同。首先以9,11,13,15,18 mm厚度的測試件進行試驗來驗證脈沖激勵參數仿真優化結果的正確性,試驗結果如圖15~17所示。

圖15 激勵電壓幅值與差分電壓信號峰值關系曲線(驗證試驗)

圖16 激勵電壓頻率與差分電壓信號峰值關系曲線(驗證曲線)

圖17 激勵電壓占空比與差分電壓信號峰值關系曲線(驗證試驗)

從圖15~17可以看出,參數變化對檢測的影響規律與仿真試驗結果相同,驗證了仿真結果的正確性。

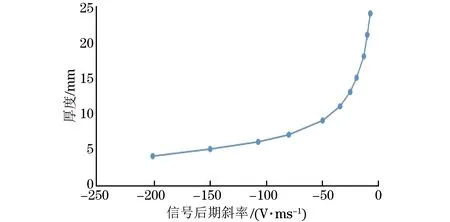

然后驗證探頭的厚度檢測范圍,將采集的檢測電壓信號進行濾波處理及單對數轉換后,得到的電壓信號如圖18所示。通過提取信號后期斜率并建立其與厚度之間的關系發現,厚度為7~24 mm的斜率與厚度之間呈現較好的冪函數關系,擬合曲線如圖19所示。斜率與厚度之間的關系式如式(4)所示,關系式的確定系數為0.954 5。通過測試件試驗及數據分析可以得出

圖18 單對數坐標系下的檢測電壓信號(驗證試驗)

圖19 信號斜率與被測試件厚度關系曲線(驗證試驗)

y=124.4(-x)-0.661

(4)

使用該探頭能夠有效檢測7~24 mm厚度的試件。由于繞制的探頭尺寸存在一定偏差,厚度檢測范圍較仿真結果略有不同。

5 結語

(1) 激勵電壓幅值、激勵線圈內半徑及激勵線圈外半徑越大,檢測靈敏度和分辨率越高;激勵電壓頻率、激勵線圈高度及激勵線圈匝數越大,則檢測靈敏度和分辨率越低;激勵電壓占空比的變化不影響檢測的靈敏度和分辨率。

(2) 激勵電壓幅值、激勵電壓頻率、激勵線圈外半徑及激勵線圈高度對檢測靈敏度和分辨率的影響較大,激勵電壓占空比、激勵線圈內半徑及激勵線圈匝數對檢測靈敏度和分辨率的影響較小。

(3) 使用所設計的參數能夠有效檢測7~24 mm厚度的試件。