連翹酯苷A對全身內(nèi)毒素血癥小鼠調(diào)節(jié)性T細胞的影響

苑 偉,楊 慧,謝 勇,傅穎珺*

(1.南昌大學藥學院,江西南昌 330006;2.江西省醫(yī)學科學研究院,江西南昌 330006;3.南昌大學第一附屬醫(yī)院消化科,江西南昌 330006)

細菌內(nèi)毒素又稱脂多糖 (Lipopolysaccharide,LPS),為革蘭氏陰性菌細胞壁外膜的主要結(jié)構(gòu)成分,是創(chuàng)傷、感染等引起的全身炎癥反應綜合征的重要致病因子[1]。在嚴重感染機體中,機體免疫功能的紊亂是導致感染患者死亡的重要原因[2]。研究發(fā)現(xiàn)免疫系統(tǒng)內(nèi)存在一類CD4+CD25+調(diào)節(jié)性T淋巴細胞 (Treg),不僅能抑制自身反應性T細胞,還能參與免疫調(diào)節(jié),分為天然的和誘生的,均能夠抑制體外CD4+T細胞的增值和體內(nèi)免疫應答,與自身免疫活動的異常密切相關(guān)[3]。

連翹酯苷A(Forsythoside A)是從連翹中提取的苯乙醇苷類中藥單體,具有抗菌、抗病毒、抗氧化和免疫調(diào)節(jié)等作用[4]。近年來有學者研究發(fā)現(xiàn),中藥連翹具有很強的摧毀細菌內(nèi)毒素和免疫調(diào)節(jié)等作用[5-6],其開發(fā)利用的前景十分廣闊。但目前連翹酯苷A確切的作用機制還不清楚,對Treg的影響也尚未見報道。本實驗通過探討連翹酯苷A對內(nèi)毒素血癥小鼠外周血Treg和脾臟Foxp3的影響,闡明連翹酯苷A的免疫調(diào)節(jié)作用及機制,為連翹防治內(nèi)毒素血癥提供新的思路和靶點。

1 材料與方法

1.1 材料 清潔級雄性BABL/C小鼠,6~8周齡,體質(zhì)量 (18±2)g,購自南昌大學動科部。連翹酯苷A(20mg,批號L28-110506)購于江西本草天工科技有限公司;LPS(Escherichia coli,026:B6)購自Sigma公司。熒光標記抗體Anti-Mouse CD4 FITC,Anti-Mouse CD25 PE,Anti-Mouse CD3e PE-Cy5均購自美國eBioscience公司;流式細胞儀為美國BD公司產(chǎn)品。抗小鼠CD25單克隆抗體 (PC61)購自Biolegend;兔抗Foxp3單克隆抗體購自英國Abcame公司;β-actin鼠抗單克隆抗體購自中山金橋。總RNA提取試劑盒和逆轉(zhuǎn)錄試劑盒購于美國Omega公司;SYBR@Premix Ex TaqTMII熒光定量PCR試劑盒購自日本Takara公司;StepOneTM實時熒光定量PCR儀為美國ABI公司產(chǎn)品;PCR引物由上海生工生物技術(shù)服務公司合成。紅細胞裂解液購自天根生物技術(shù)有限公司;小鼠白細胞介素 (IL)-10、轉(zhuǎn)化生長因子 (TGF)-β1酶聯(lián)免疫吸附測定 (ELISA)檢測試劑盒均購自武漢優(yōu)爾生科技股份有限公司。

1.2 方法

1.2.1 實驗分組、造模及標本留取 將BABL/C小鼠隨機分成正常對照組,模型對照組,抗體對照組,連翹酯苷A高、中、低3個劑量組,每組8只。正常組、模型組、抗體組腹腔注射 (Intraperitoneal injection,ip)生理鹽水0.5 mL/d,連續(xù)7 d;其中抗體組第2天腹腔注射Anti-CD251.2 mg/kg來耗竭Treg;3個藥物組分別腹腔注射連翹酯苷A 80 mg/kg、20 mg/kg、5 mg/kg,連續(xù)7 d;第8天正常對照組腹腔注射生理鹽水0.5 mL,其他組均腹腔注射LPS 10 mg/kg。4 h后無菌取血,并取脾組織置液氮冷凍后-80℃保存。用流式細胞術(shù)測外周血Treg比例變化;實時PCR和Western blot法測定脾臟組織Foxp3表達。

1.2.2 一般情況觀察 觀察腹腔注射LPS后小鼠飲食飲水、排便、行為活動等,記錄小鼠死亡情況。

1.2.3 流式細胞儀檢測Treg 流式上樣管中加入肝素鈉抗凝血100μL,加入 FITC-anti-CD4,PE-anti-CD25,PE-Cy5-anti-CD3e各5 μL,并設立同型對照管。充分震蕩混勻,室溫避光孵育15 min,加入1 mL紅細胞裂解液,混勻,室溫避光孵育10 min,然后1000 r/min離心5 min,棄去上清液。加2 mL PBS洗1次,最后加500 μL PBS重懸,應用 BD公司FACS Calibur流式細胞分析儀上機檢測。用BD FACS Diva軟件分析數(shù)據(jù),并減去非特異性對照,以FSC/SSC和SSC/CD3+設門,檢測門內(nèi)10000個細胞中CD4+CD25+雙陽性細胞與FITC標記的CD4+細胞的比率,即為Treg百分率。

1.2.4 Real-time PCR檢測Foxp3 mRNA 取50~100 mg脾組織提取總RNA,以紫外分光光度計測定吸光度值,-80℃保存。逆轉(zhuǎn)錄并進行real time PCR,引物序列如下:Foxp3正向:5-CTCATGATAGTGCCTGTGTCCTCAA-3,反向:5-AGGGCCAGCATAGGTGCAAG-3,擴增片段93 bp;以 β-actin為內(nèi)參,正向:5-CATCCGTAAAGACCTCTATGCCAAC-3,反 向:5-ATGGAGCCACCGATCCACA-3,擴增片段171 bp。反應體系20 μL,每個樣本均重復3個復孔,采用兩步法PCR擴增標準程序:預變性95℃ 30 s,變性95℃ 5 s共40個循環(huán),退火60℃34 s。所有擴增產(chǎn)物用融解曲線和瓊脂糖凝膠電泳檢測擴增產(chǎn)物單一性。數(shù)據(jù)由熒光定量PCR儀收集并計算CT值。CT(Threshold Cycle)值的含義:每個反應管內(nèi)熒光強度達到系統(tǒng)能夠辨認的目的DNA合成時的循環(huán)數(shù),cDNA含量越低,所對應的CT值越高。采用2-ΔΔCT相對定量的方法表示Foxp3 mRNA的相對表達水平。公式如下:

ΔΔCT= (CTFoxp3-CTβ-actin) 實 驗 組 -(CTFoxp3-CTβ-actin)正常組 (平均值)

mRNA 相對表達量 =2-ΔΔCT×100%。

1.2.5 脾臟Foxp3蛋白表達的測定 組織稱定質(zhì)量,放入含有蛋白酶抑制劑的裂解緩沖液中冰浴裂解,-20℃保存。采用BCA法測蛋白濃度,通過Western印跡法進行分析。取各待測樣品以4X上樣緩沖液煮沸5 min,經(jīng)12%聚丙烯酰胺凝膠電泳,采用半干電轉(zhuǎn)移法,將蛋白轉(zhuǎn)移至NC膜上。5%脫脂牛仔封閉1.5 h后,經(jīng)一抗 (鼠源抗β-actin 1∶2000;兔源抗Foxp31∶1000)孵育4℃過夜,辣根過氧化物酶標記的二抗 (山羊抗小鼠1∶5000,山羊抗兔1∶10000)孵育4 h及ECL顯色。Bio-Rad軟件分析圖像,讀取A值,F(xiàn)oxp3蛋白的相對表達量=AFoxp3/Aβ-actin。

1.2.6 ELISA法檢測血清IL-10、TGF-β1 小鼠摘眼球取血,室溫凝固4 h,3500 r/min離心15 min,收集上清,待測。以雙抗體夾心法檢測血清IL-10、TGF-β1水平,具體步驟參照試劑盒說明書。

1.2.7 統(tǒng)計學分析 所有數(shù)據(jù)采用SPASS 16.0統(tǒng)計軟件進行方差分析處理。結(jié)果以表示,單因素方差分析進行顯著性檢驗,多組間比較采用LSD檢驗,以P<0.05表示差異具有統(tǒng)計學意義。

2 結(jié)果

2.1 各組小鼠一般表現(xiàn)情況 正常對照組小鼠飲食活動正常,反應機敏,生理狀態(tài)未見明顯改變。模型組小鼠造模后與正常組相比,精神不振,皮毛豎立無光澤,畏寒顫抖且卷縮抱團;自主活動減少嗜睡,抓取時反應遲鈍。抗體和藥物干預組小鼠無明顯異常變化。整體無死亡現(xiàn)象。

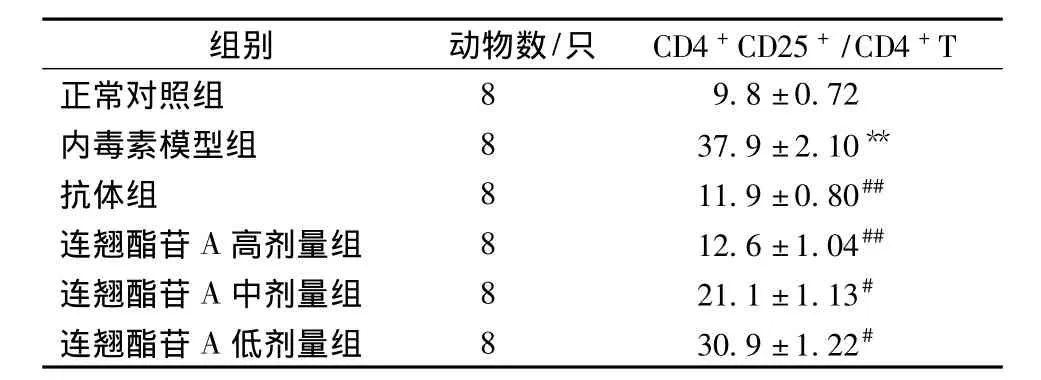

2.2 各組小鼠外周血CD4+CD25+/CD4+T比例變化 通過流式細胞術(shù)檢測發(fā)現(xiàn),與正常對照組相比,模型組小鼠外周血CD4+CD25+/CD4+T比例顯著上升 (P<0.01);與模型組相比,連翹酯苷A高劑量組能夠達到與抗體組相似的療效,即明顯降低小鼠外周血CD4+CD25+/CD4+T比例 (P<0.01),且雙陽性細胞比例隨連翹酯苷A劑量增加而相應降低,呈明顯的劑量-效應關(guān)系 (P<0.05)(見表1)。

表1 各組小鼠外周血CD4+CD25+/CD4+T比例的變化(%,)Tab.1 Changes of perpheral blood CD4+CD25+/CD4+T ratio in each group of mice(%,)

表1 各組小鼠外周血CD4+CD25+/CD4+T比例的變化(%,)Tab.1 Changes of perpheral blood CD4+CD25+/CD4+T ratio in each group of mice(%,)

注:與正常對照組比較,**P<0.01;與內(nèi)毒素模型組比較,##P <0.01,#P <0.05

組別 動物數(shù)/只 CD4+CD25+/CD4+T正常對照組89.8±0.72內(nèi)毒素模型組 8 37.9 ±2.10**抗體組 8 11.9±0.80##連翹酯苷A高劑量組 8 12.6±1.04##連翹酯苷A中劑量組 8 21.1±1.13#連翹酯苷A低劑量組 8 30.9±1.22#

圖1 流式細胞術(shù)檢測小鼠外周血CD4+CD25+/CD4+T細胞比例Fig.1 Peripheral blood CD4+CD25+/CD4+T cell ratios in mice measured by flow cytometry

流式結(jié)果圖 (圖1)中,Q4象限表示CD4+T細胞,Q2象限表示CD4+CD25+雙陽性細胞。由圖可見,內(nèi)毒素模型組Q2象限的雙陽性細胞比例與Q4象限的總CD4+T細胞相差不大,而正常對照組和連翹酯苷A高劑量組的Q2細胞比例明顯少于Q4。

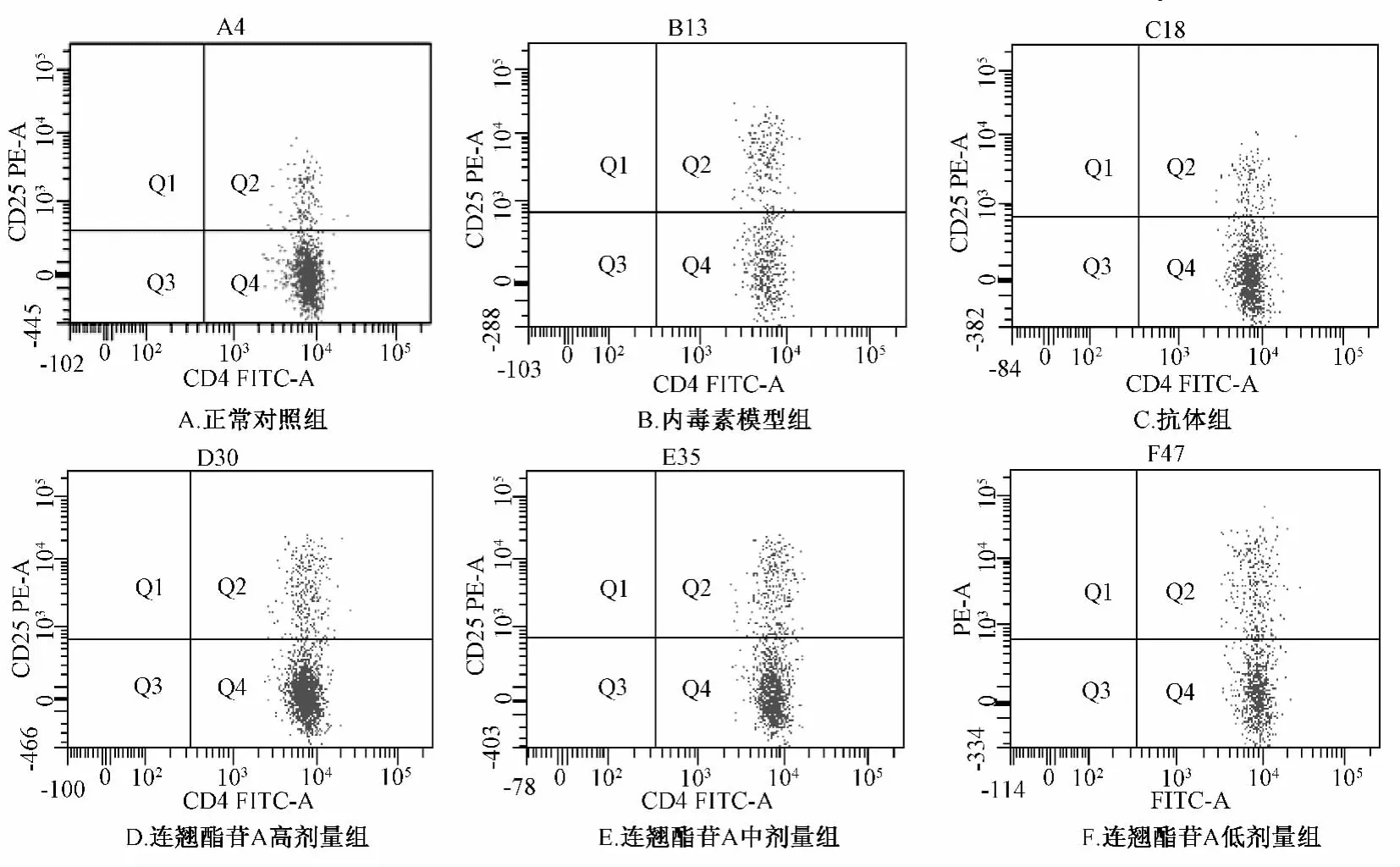

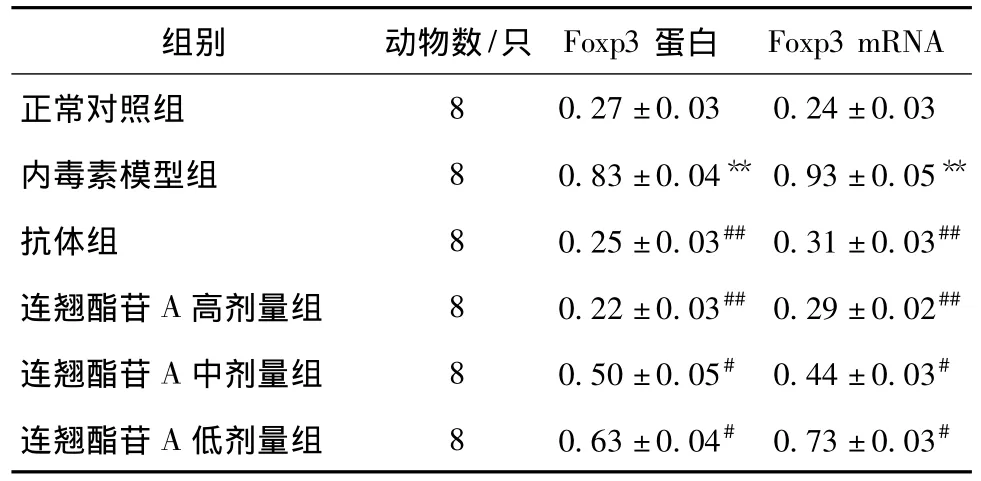

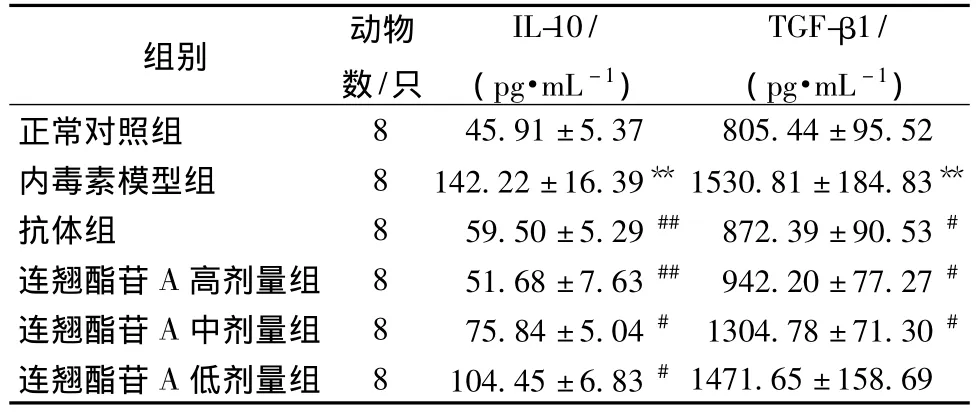

2.3 各組小鼠脾組織Foxp3 mRNA和蛋白的表達 Foxp3 mRNA在正常小鼠脾組織內(nèi)均有一定程度的表達,與正常對照組比較,模型組小鼠Foxp3 mRNA表達上調(diào)非常顯著,差異有統(tǒng)計學意義(P<0.01);用抗體以及連翹酯苷A干預后Foxp3 mRNA表達明顯下降且呈劑量依賴關(guān)系,與模型組比較,差異有統(tǒng)計學意義 (P<0.01,P<0.05);各組Foxp3蛋白的表達變化與Foxp3 mRNA相似。見表2,圖2。

表2 各組小鼠脾組織中Foxp3 mRNA及蛋白表達的變化(IOD值,)Tab.2 Changes of Foxp3 mRNA and protein expression on spleen tissue in each group of mice(%,)

表2 各組小鼠脾組織中Foxp3 mRNA及蛋白表達的變化(IOD值,)Tab.2 Changes of Foxp3 mRNA and protein expression on spleen tissue in each group of mice(%,)

注:與正常對照組比較,**P<0.01;與內(nèi)毒素模型組比較,##P <0.01,#P <0.05

Foxp3 mRNA正常對照組組別 動物數(shù)/只 Foxp3蛋白8 0.27±0.03 0.24±0.03內(nèi)毒素模型組 8 0.83 ±0.04** 0.93 ±0.05**抗體組 8 0.25±0.03##0.31±0.03##連翹酯苷A高劑量組 8 0.22±0.03##0.29±0.02##連翹酯苷A中劑量組 8 0.50±0.05# 0.44±0.03#連翹酯苷A低劑量組 8 0.63±0.04# 0.73±0.03#

圖2 Western blot檢測LPS對小鼠脾組織Foxp3蛋白表達的影響Fig.2 Effect of Foxp3 protein expression from LPS on spleen tissue in mice by Western blot

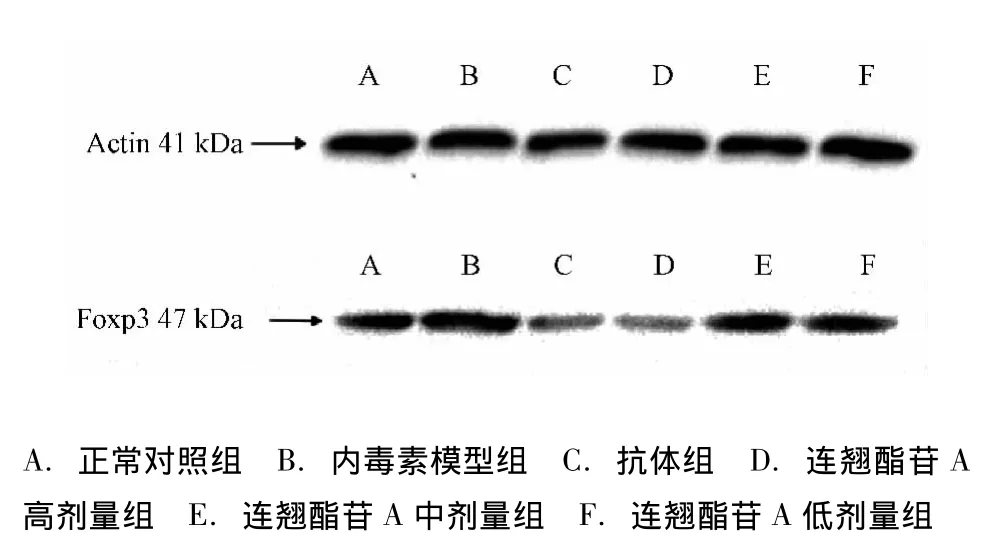

2.4 各組小鼠血清IL-10和TGF-β1的變化 內(nèi)毒素模型組小鼠血清IL-10水平顯著高于正常對照組(P<0.01);抗體以及藥物干預后,能有效降低小鼠血清IL-10分泌,且隨藥物劑量降低作用減弱(P<0.01,P<0.05)。TGF-β1變化水平不如 IL-10明顯,與正常對照組相比,模型組表達升高 (P<0.01);抗體和高、中劑量藥物干預后均能降低該變化 (P<0.05);但藥物低劑量組與模型組相比,差異不顯著 (P>0.05)無統(tǒng)計學意義。見表3。

表3 各組小鼠外周血血清中IL-10及TGF-β1的水平變化(pg/mL,)Tab.3 Changes of IL-10 and TGF-β1 levels in peripheral blood serum of each group of mice(pg/mL,)

表3 各組小鼠外周血血清中IL-10及TGF-β1的水平變化(pg/mL,)Tab.3 Changes of IL-10 and TGF-β1 levels in peripheral blood serum of each group of mice(pg/mL,)

注:與正常對照組比較,**P<0.01;與內(nèi)毒素模型組比較,##P<0.01,#P <0.05

組別 動物數(shù)/只IL-10/(pg·mL-1)TGF-β1/(pg·mL-1)1471.65±158.698 45.91±5.37 805.44±95.52內(nèi)毒素模型組 8 142.22 ±16.39** 1530.81 ±184.83**抗體組 8 59.50±5.29## 872.39±90.53#連翹酯苷A高劑量組 8 51.68±7.63## 942.20±77.27#連翹酯苷A中劑量組 8 75.84±5.04# 1304.78±71.30#連翹酯苷A低劑量組 8 104.45±6.83#正常對照組

3 討論

中藥由于資源廣闊,藥性溫和,毒副作用小且較少出現(xiàn)耐藥性,而越來越受到關(guān)注。近年來研究發(fā)現(xiàn),中藥某些有效成分對內(nèi)毒素血癥導致的免疫調(diào)節(jié)異常作用顯著。內(nèi)毒素血癥是由于血液受到細菌或外源內(nèi)毒素污染而引起的病理生理表現(xiàn),屬于全身性感染的一種癥狀。在內(nèi)毒素致病過程中,產(chǎn)生的各種生物學效應引起機體免疫調(diào)節(jié)異常,以及產(chǎn)生一系列炎癥介質(zhì)和細胞因子等均參與疾病的發(fā)生[2]。Treg是一種表型與功能特異的T淋巴細胞亞群,在機體免疫平衡中起重要作用。Caramalho等[7]報道,LPS能與暴露于Treg上的TLR4受體結(jié)合,提高Treg的生存與增殖能力,并10倍增強Treg的免疫抑制功能。因此,本研究從Treg的免疫學角度,通過建立小鼠內(nèi)毒素血癥模型,觀察小鼠外周血Treg和脾臟Foxp3的變化等來探討受試藥物連翹酯苷A對Treg的影響。

Treg能有效預防和消除病原體感染,抑制過強的免疫應答來維持機體免疫平衡,與自身免疫性疾病、移植耐受以及腫瘤免疫等方面密切相關(guān)[8]。Treg在自然狀態(tài)下表現(xiàn)免疫無能性,對IL-2等特異性抗原的刺激呈無反應狀態(tài);Treg活化后,其免疫抑制性是抗原非特異的,能夠通過直接接觸或分泌抑制性細胞因子如IL-10和TGF-β1等來抑制效應性CD4+、CD8+T細胞的生物活性[9]。本研究中通過流式細胞術(shù)檢測發(fā)現(xiàn),內(nèi)毒素模型組小鼠的外周血Treg比例明顯升高 (P<0.01),提示小鼠感染內(nèi)毒素后,機體的免疫功能明顯受抑,可能是由于LPS引起Treg過度活化,從而抑制了CD4+、CD8+T細胞的增殖。而用連翹酯苷A干預后,小鼠外周血Treg比例明顯下降,且隨藥物劑量的增加而程度更加明顯,呈劑量-效應關(guān)系 (P<0.05),其中高劑量藥物組與正常對照組比較差異無統(tǒng)計學意義 (P>0.05),說明連翹酯苷A可以通過抑制Treg活化來糾正內(nèi)毒素所致的機體免疫受抑狀態(tài)。

細胞因子IL-10、TGF-β1是免疫細胞功能上相互聯(lián)絡的重要因素之一,IL-10具有多功能性,能阻止抗原遞呈細胞功能或下調(diào)共刺激分子表達,以及作用于T淋巴細胞,誘導其無能,使機體細胞免疫減弱。轉(zhuǎn)化生長因子TGF-β1可作為免疫應答調(diào)節(jié)器,能夠增強或抑制效應T細胞增生,調(diào)節(jié)T細胞反應,并能促進外周CD4+CD25-T細胞轉(zhuǎn)化為調(diào)節(jié)性細胞,來維持免疫平衡[10]。本研究中發(fā)現(xiàn)高劑量連翹酯苷A能使Treg分泌的細胞因子IL-10、TGF-β1明顯減少,因此連翹酯苷A減少Treg分泌抑制性細胞因子,可能是通過以上兩種機制來增強機體的免疫功能。

叉頭狀螺旋轉(zhuǎn)錄因子Foxp3是賦予Treg細胞免疫抑制功能的主要分子,介導Treg的發(fā)育與表達,是其最特異的標記分子[11]。Foxp3基因異常會導致Treg細胞數(shù)量及功能的變化,并影響其調(diào)控機制,最終導致免疫功能紊亂,因此Foxp3對機體免疫自穩(wěn)起著決定性作用。在正常人和小鼠的外周血及脾臟組織的CD4+T細胞中約有5%~10%的細胞持續(xù)表達CD25+分子,并在CD4+CD25+分子中高表達轉(zhuǎn)錄因子 Foxp3[12-13]。本研究結(jié)果顯示,經(jīng)過LPS刺激的模型組小鼠Foxp3的表達升高十分顯著 (P<0.01),連翹酯苷A干預后能明顯降低患病小鼠脾臟Foxp3的表達,提示連翹酯苷A可以通過抑制Foxp3的升高而減弱Treg的功能。

綜上所述,內(nèi)毒素可以引起全身性炎癥反應,使機體免疫功能異常,表現(xiàn)為患病小鼠外周血Treg比例、Treg特異性標志分子Foxp3的表達、以及抑炎因子IL-10、TGF-β1的分泌均升高。而本研究發(fā)現(xiàn)連翹酯苷A作用后可有效緩解LPS所致的機體免疫功能紊亂,通過減少Treg數(shù)、IL-10和TGF-β1的分泌,以及降低Foxp3的表達水平,抑制了Treg的功能,增強機體免疫能力。本研究闡述了連翹酯苷A對全身內(nèi)毒素血癥小鼠的免疫調(diào)節(jié)作用,進一步發(fā)揮了中藥抗感染的特色與優(yōu)勢,以期為內(nèi)毒素血癥的治療提供幫助。

[1]陳玉時,朱金華,曾 偉.細菌內(nèi)毒素及其拮抗藥物的研究概況[J].亞太傳統(tǒng)醫(yī)藥,2011,7(9):162-164.

[2]Simpson A,Martinez F D.The role of lipopolysaccharide in the development of atopy in humans[J].Clin Exp Allergy,2010,40(2):209-223.

[3]Agata K,Lidia C,Stanis?aw P,et al.The significance of Treg cells in defective tumor immunity[J].Arch Immunol Ther Exp,2008,56(3):181-191.

[4]劉文博,李德朋,張桂林,等.連翹酯苷藥理活性研究進展[J].中國畜牧獸醫(yī),2011,38(7):236-238.

[5]韓雙紅,王玉芬,張居馨.連翹敗毒片的抗內(nèi)毒素及免疫調(diào)節(jié)作用的研究[J].天津中醫(yī)藥,2004,21(5):417-419.

[6]傅 強,崔華雷,崔乃杰.連翹提取物抑制內(nèi)毒素誘導的炎癥反應的實驗研究[J].天津醫(yī)藥,2003,31(3):161-163.

[7]Caramalho I,Lopes C T,Ostler D,et al.Regulatory T cells selectively express toll-like receptors and are activated by lipopolysaccharide[J].J Exp Med,2003,197(4):403-411.

[8]Lu L,Zhang F,Wang X H,et al.Isolation and function analysis of rat CD4+CD25+regulatory T cell[J].Chin J Cell Mol Immunol,2006,22(4):417-419.

[9]Khazaie K,Von B H.The impact of CD4+CD25+Treg on tumor specific CD8+T cell cylotoxicity and cancer[J].Semin Cancer Bio,2006,16(2):124-136.

[10]Koichi K ,Anil P,Bernhard J H,et al.Transforming growth factor beta 1(TGF-β1)and rapamycin synergize to effectively suppress human T cell responses via upregulation of FoxP3+Tregs[J].Transpl Immunol,2010,23(1/2):28-33.

[11]Lal G,Zhang N,Vander T W,et al.Epigenetic regulation of Foxp3 expression in regulatory T cells by DNA methylation[J].J Immunol,2009,182(1):259-273.

[12]Pillemer B B,Xu H,Oriss T B,et al.Deficient SOCS3 expression in CD4+CD25+Foxp3 regulatory T cells and SOCS3-mediated suppression of Treg function[J].Eur J Immunol,2007,37(8)2082-2089.

[13]Larkin J,Rankin A L,Picca C C,et al.CD4+CD25+regulatory T cell repertoive formation shaped by differential presentation of peptides from a self-antigen[J].J Immunol,2008,180(4):2149-2157.