YB45A硬盒包裝機內襯紙輸送裝置的改進

李家貴,楊天,孔臣,張雅婧

1.江蘇中煙工業有限責任公司淮陰卷煙廠,江蘇省淮安市一品梅路32號223002

2.江蘇中煙工業有限責任公司,南京市中山北路406-3號210011

近年來,隨著國內細支卷煙市場規模不斷擴大,YB45A細支卷煙硬盒包裝機組被更廣泛地應用于生產中。該機組額定速度為300包/min,但實際生產中需要在內襯紙表面涂抹石蠟或者橄欖油才能保證設備在280包/min速度下運行,運行效率不到92%[1]。主要原因是內襯紙在輸送過程中容易出現前后漂移、歪斜、輸送不穩定問題,造成輸送堵塞或煙包中存在內襯紙折皺、折爛、內襯紙缺失等現象[2]。針對這一問題,曾峰等[3]設計了在內襯紙表面涂抹石蠟的裝置,通過減小摩擦阻力使內襯紙便于輸送與折疊;楊勇等[4]開發了電渦流傳感器內襯紙缺陷檢測系統,控制內襯紙缺陷產品進入市場;劉亦堅[5]增加了傳動輥表面摩擦系數,改善內襯紙在輸送輥中前后移動現象;李乃利等[6]在原凹凸導紙輥組件上加裝一組凹凸輪,可緩解內襯紙在輸送過程中彎曲嚴重引起的堵塞;呂小波等[7]將吸風平帶改為齒形吸風帶,解決了兩根吸風帶傳動比不同造成的輸送歪斜、堵塞現象;劉威[8]改造了細支煙內襯紙剔除機構,以解決內襯紙剔除不到位造成的輸送堵塞現象。上述改進中,文獻[3]的研究作為輔助手段可提升內襯紙輸送穩定性,但增加了運行成本與產品污染的風險;文獻[4]的研究只是減少了由于內襯紙輸送問題產生的缺陷產品流入市場,并沒有解決內襯紙輸送存在的問題;文獻[4]、[5]的研究主要針對切割前的內襯紙輸送進行了改進,緩解了內襯紙由于質量問題引起的輸送不穩定現象。但在實際生產過程中,內襯紙輸送出現的問題主要是切割后的內襯紙段脫離內襯紙總體約束,受后續輸送裝置結構、性能影響,在吸風輸送過程中存在過多的輸送歪斜、堵塞、偏移等現象,在加速分離過程中產生大幅度歪斜、偏移等現象。文獻[6]、[7]的研究針對的是切割后內襯紙段輸送的改進,但文獻[6]的研究解決的是維修過程中兩根吸風帶難以調整松緊一致使內襯紙段輸送歪斜的問題,文獻[7]的研究針對的是不合格煙支剔除時,內襯紙剔除不暢問題。它們并沒有在根本上徹底解決內襯紙段輸送過程中存在的問題。為此,以YB45A硬盒包裝機為研究對象,深入分析輸送內襯紙段的兩個機構——吸風組件與加速輥對組件的結構與性能,找出其中影響內襯紙段輸送穩定性的因素,并進行相應的改進設計,以期全面提升設備的性能與各項運行指標。

1 問題分析

1.1 系統結構及問題

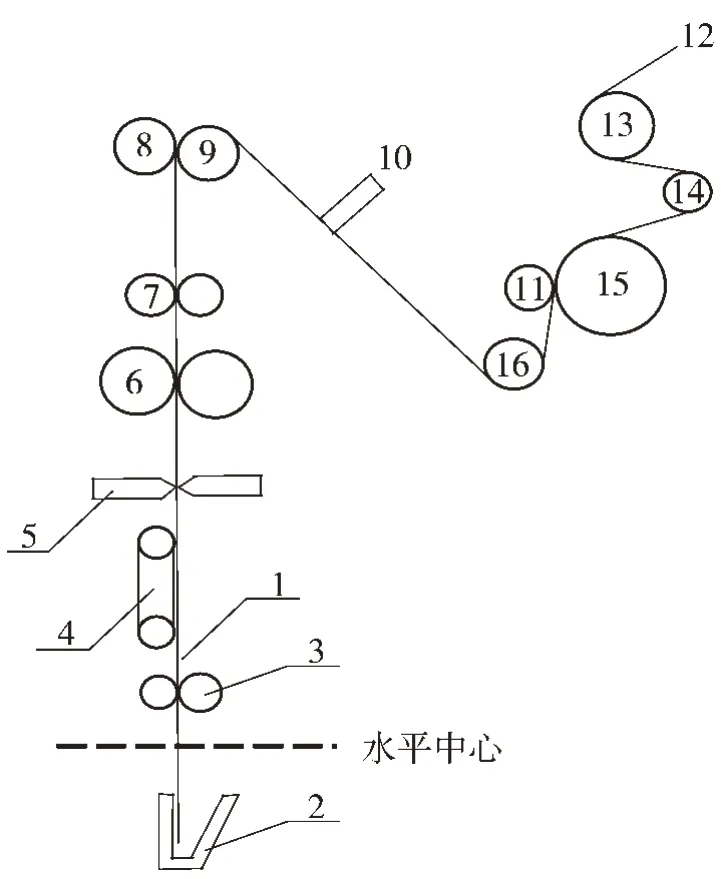

YB45A內襯紙輸送由若干輸送輥與吸風組件先后完成,如圖1所示。內襯紙帶12穿過輥筒13、14,由壓紋輥11、15壓紋后,分別經過可調節輥筒16、涂抹石蠟油或橄欖油的羊毛氈10、聚氨酯輥8與輥筒輥9、輥筒7、半圓刀送紙輥對6,達到切刀5位置,由切刀5切割成單張內襯紙段。內襯紙段1被負壓吸風組件4吸附并輸送至加速輥對組件3中,經加速輥對3快速下拉并最終送到托腳2上,為包裹煙支束做好準備。

圖1內襯紙輸送示意圖Fig.1 Schematic diagram of innerliner conveying

從內襯紙輸送過程可知,內襯紙輸送系統可分為兩個部分:切割前的內襯紙帶輸送與切割后內襯紙段輸送。切割前的內襯紙帶輸送由7只(對)輸送輥(對)完成,此時內襯紙是一個整體,輸送過程中的主要問題是前后偏移問題,前人的研究[3,5]已經給出了較好的解決方案。

切割后的內襯紙段成為獨立個體,更容易出現歪斜、堵塞、偏移等現象,在實際生產中是內襯紙輸送故障的多發環節,而且相關研究較少[4]。

1.2 故障原因分析

切割后的內襯紙段主要經過到負壓吸風組件和加速輥對兩個機構,因此分別從這兩個機構入手分析問題及原因。

以真空鍍鋁環保鋁箔紙為研究對象,厚度在0.037 mm左右,寬度114 mm,克重為50 g/m2,內襯紙段長度為130 mm。

1.2.1 改進前的內襯紙負壓吸風組件

改進前的吸風組件示意圖見圖2。吸風板上有5個直徑為3.5 mm吸風孔連通吸風室的負壓腔,開有小孔的吸風帶緊貼吸風板表面移動,當小孔與吸風孔連通時,吸風帶表面產生負壓,依靠這個負壓,吸風帶吸附并向前輸送內襯紙段。

吸風帶上的小孔為兩列,列間距為1 mm,孔直徑為1.5 mm,單列的孔間距為6 mm,兩列小孔交錯排列,如圖2所示。

圖2吸風組件Fig.2 Suction assembly

根據結構計算可得,每個吸風孔每次只能與一個小孔相連通并提供負壓。因此,每個吸風孔產生的有效吸力最大位為:

式中:P為設備運行需要的負壓,要求為0.06 MPa;S為吸風帶上單個小孔的面積,m2。

內襯紙段在吸風組件上輸送經歷3個階段:進入吸風組件、在吸風組件表面輸送與被吸風組件輸出。3個階段中吸風組件對內襯紙段作用與影響各不相同,因此對各個階段分別建立模型,分析吸風組件輸送內襯紙段的效果。

1.2.1.1 內襯紙段進入吸風組件表面

為有效分析內襯紙段在進入吸風組件表面的過程中產生問題的原因,繪制此過程中內襯紙段受力示意圖,如圖3所示。在內襯紙向下輸送時,下邊緣總體上有向外彎曲的現象,試樣放置30 min后的卷曲度為8 mm[9],生產過程即時彎曲度實測達到105 mm。

由于內襯紙下邊緣存在彎曲,在以一定速率向下輸送時,彎曲部分產生的空氣阻力為:

式中:F阻為空氣對內襯紙彎曲部分的阻力,N;k為空氣阻力系數,一般可取為2.937;S為物體迎風面積,m2;V為內襯紙輸送速度,m/s。由上式可知,正常情況下F阻與V成正比。

圖3內襯紙受力示意圖Fig.3 Schematic diagram of force acting on innerliner

在內襯紙到達第1組吸風孔前,還未被切刀切割,此時內襯紙受半圓刀輸送紙輥對驅動,不易產生堵塞。當內襯紙被切斷后,其下邊緣已超過第1組吸風孔,但還未到達第2組吸風孔。

此時,當F′阻=F阻×sinα≥G時,

式中:α為內襯紙彎曲的偏轉角,α=12/×l/R,rad;l為彎曲部分長度,m;R為彎曲部分的半徑,m;G為彎曲部分內襯紙所受重力,N。

或當F″阻=F阻×cosα≥F1+F2時,

此時,內襯紙彎曲增大,直至邊緣碰撞到外側擋板,發生內襯紙堵塞。

式(1)和式(2)均表明,當內襯紙底邊緣超過吸風孔較少,即長度l與角度α較小時,空氣阻力對內襯紙輸送沒有太大影響。

由于吸風板的第1、2個吸風孔有20 mm的間距,隨著內襯紙向下輸送,l逐漸變大,由式(1)V≥0.167×1/sinα,內襯紙彎曲度為105 mm時,α=0.24 rad,則V≥0.645 m/s,即機器速度只要大于等于298包/min,內襯紙底邊緣所受阻力大于重力,會造成輸送受阻,表現為內襯紙堵塞。

此外,在機器啟動過程中,由于存在加速度α,式(1)變為說明機器速度還未達到設定速度時就會堵塞,這也是機器在啟動時更容易產生堵塞的原因。

1.2.1.2 內襯紙在吸風組件上輸送過程

內襯紙被切斷進入吸風組件后,由吸風帶通過負壓吸力帶動向下輸送。為更好地分析內襯紙段的受力情況,依據其位置與狀態分為3個部分:還未進入吸風組件的上部分、處于吸風室倒角過渡部位的中間部分與被吸風負壓吸附住兩側邊緣的下部分。根據3個部分的受力情況,分別建立受力數學模型。

(1)內襯紙被切斷后,上部分處于不受控制的自由狀態。在機器減速或停機時,上部分下垂并包裹吸風室頂部的圓弧表面,向下輸送時與圓弧表面產生摩擦阻力。根據軟體包裹柱體摩擦力計算方法[10],產生的摩擦力為:

式中:N1為內襯紙包裹頂部圓弧面產生的摩擦力;G1為上部分內襯紙重力;α1為上部分內襯紙包裹角度;μ為內襯紙與圓弧面間摩擦系數,取

0.308[11]。

機器正常運行過程中,內襯紙沒有下垂包裹圓弧表面時,α1=0,G1為上部分內襯紙重力,此時N1=G1,公式同樣適用。

(2)中間部分內襯紙受到兩種摩擦力作用:一是內襯紙與倒角面間摩擦力;二是倒角的轉角摩擦力。則此部分摩擦阻力為:

式中:N2為中間部分的摩擦力;G2為中間部分內襯紙的重力;α2為倒角轉角角度,轉角以存在過渡的圓弧計算。

(3)下部分的內襯紙受重力G3、左右兩邊吸風帶吸力產生的摩擦拉力F1與F2。其中:

式中:F1為左吸風帶吸力摩擦力;n1為單邊接通的吸風孔數,F′1為單孔吸附力;μ′為內襯紙與吸風帶間摩擦系數。

式中:F2為左吸風帶吸力摩擦力;n2為單邊接通的吸風孔數,F′2為單孔吸附力;μ′為內襯紙與吸風帶間摩擦系數。

內襯紙段整體能夠被順利輸送,需要F1與F2產生有效拉動,因此取下部分進行受力分析。下部分在吸風帶上輸送過程受力見圖4。F為所有阻礙內襯紙向下運動力的合力。

圖4內襯紙受力示意圖Fig.4 Schematic diagram of force acting on innerliner

在實際生產中受吸風堵塞及氣壓不穩定影響,存在F′1≠F′2;受吸風帶孔交替作用影響,存在:n1≠n2。由式(5)、(6),則F1≠F2?n×Fmax×μ′。

因此,根據受力情況,內襯紙段在吸風組件表面輸送時可能存在以下3種狀態:

(1)兩邊吸風帶吸力產生的摩擦力F1與F2足夠大時,即(F1,F2)min≥0.5(F-G3),內襯紙能夠被正常輸送。

(2)當F1與F2大小存在顯著差異,且(F1,F2)min≤0.5(F-G3)≤(F1,F2)max時,內襯紙輸送向F1與F2中較小的一方歪斜。

(3)當F1與F2均小于F與G3的合力一半,即(F1,F2)max≤0.5(F-G3)時,內襯紙輸送不暢,會產生堵塞。

根據(2)、(3)狀態的條件,要使此過程中內襯紙段能夠被有效輸送,即轉化為狀態(1),可通過減小輸送阻力合力F或增大兩邊吸風帶吸力產生的摩擦力F1與F2。

對于F,在不考慮運行速度變化以及忽略一些較小的影響因素,可由式(3)、式(4)得:

式(7)表明,F受μ的自然指數倍影響,減小μ值可有效減小F。生產過程中在內襯紙表面涂抹橄欖油或石蠟是有效減小μ值進而增加內襯紙輸送穩定性的重要途徑,但石蠟的使用增加了運行成本以及產品污染的風險。

對于F1與F2,由式(5)、式(6)可知,通過增加n1與n2或增加F′1與F′2,可有效增大F1與F2。目前為止通過此種途徑改善內襯紙段輸送狀態的情況尚未見文獻報道。

1.2.1.3 內襯紙被吸風組件輸出過程

吸風室下部的加速輥對到吸風室最后一個孔的距離為120 mm,到倒數第2個孔的距離為136.5 mm,內襯紙段長度為130 mm。

上述距離顯示,當內襯紙段向下輸送離開倒數第2個孔時,下邊緣距離加速輥對還有6.5 mm,只依靠兩邊各一個吸風孔吸附輸送。

內襯紙只受重力G=0.007 3 N、吸附摩擦力F1與F2作用,此時,F1與F2方向向上。

由于F1max=F2max=P×S×μ=0.032 6 N>G/2,一般情況下襯紙不會歪斜。

但在實際生產過程中,隨著吸風帶在吸風板表面的滑行,吸力交替產生,F1、F2大小波動甚至可能瞬時為0,或受吸風堵塞及氣壓不穩定影響,使得F1或F2<G/2,進而使內襯紙段發生歪斜。

1.2.2 改進前的加速輥對組件

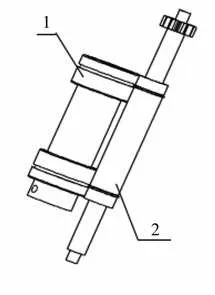

加速輥對機構是由加速鋼輥與加速聚氨酯輥組成的開關式機構:一端為鉸鏈連接,另一端通過卡扣鎖住,卡扣可通過偏心機構調節兩輥間隙。圖5為加速輥對結構簡易圖。

圖5加速輥對Fig.5 Accelerating roller pair

在內襯紙寬度方向上,內襯紙寬度b為114 mm,聚氨酯輥長度l為49 mm(中間值),可有效控制內襯紙寬度的比值為43%。

在內襯紙長度方向上,內襯紙長度L為130 mm,聚氨酯輥直徑D為26.5 mm,每輸送一張完整的內襯紙,聚氨酯輥需轉動1.56圈。

由于加速對輥對內襯紙寬度方向上控制比為43%,長度方向上輸送比為1.56,表明加速輥對對內襯紙輸送不穩定具有放大作用,因此加速輥對的狀態嚴重影響內襯紙輸送效果。具體情況分析如下:

(1)當要求內襯紙輸送后歪斜不得超過1 mm時,加速輥對誤差允許值為:

式中:δ為加速輥對誤差允許值,mm;C*代表軸承游隙,標準值為0.002~0.013 mm;G代表其他間隙之和,如鉸鏈與聚氨酯輥與軸間隙,達到0.01~0.015 mm。

結果要求δ<0.02 mm,這是一個加速輥對的鋼輥與聚氨酯輥之間非常高的間隙調整要求。

(2)當內襯紙剛進入加速輥對時,其上部仍未脫離吸風帶的吸力控制。輥對間壓力太大,則δ誤差加大;太小則不能克服吸風帶吸力而進行有效輸送;且兩邊需要保持力的平衡以免輸送歪斜。

(3)在使用過程中,受精度的變化、零件的磨損、材料不穩定等因素影響,需要頻繁校準加速輥對平衡位置。

(4)在實際工作中,需要人工憑感覺進行反復調整。

因此,加速輥對間壓力、間隙及平行度難以得到有效保障,是造成內襯紙在加速輥對中輸送時產生歪斜的根本原因。

2 改進設計

2.1 吸風組件改進設計

改進后的吸風室如圖6所示。取消了吸風板,吸風室為平板兩側分別加工成兩條寬2 mm、長86 mm的槽。與原孔式板相比,吸風位置在上端上移5 mm,下端下移了8 mm。

圖6改進后的吸風室Fig.6 Modified suction chamber

改進后的輸送帶如圖7所示。吸風小孔直徑不變,孔距離增大為4.4 mm,孔間距減小為4 mm。

圖7改進后的吸風帶Fig.7 Modified suction belt

這一改進對應解決了吸風組件輸送鋁箔過程中存在問題。與改進前相比:

(1)吸風帶的小孔一旦進入吸風槽位置便形成穩定的吸力,內襯紙下邊緣不再出現彎曲進而造成堵塞。

(2)根據改進后的結構測算,每根吸風帶至少保持有21個小孔接通負壓,將式(5)、(6)中的n1與n2增加了至少5.2倍。使得圖4受力始終平衡,即,內襯紙段不會再因克服不了摩擦阻力而產生輸送歪斜或堵塞,也不需在內襯紙表面涂抹橄欖油或石蠟。

(3)內襯紙段到達加速輥前,每邊至少被8個吸風帶小孔的負壓吸住,不再因吸力交替變化產生歪斜。

2.2 加速輥對改進設計

改進后的加速輥對見圖8。在原有的機構中,將加速輥對設計成凹凸型配合,聚氨酯輥被加工成凹槽,鋼輥表面相應加工成凸筋。

圖8改進后的加速輥對示意圖Fig.8 Schematic diagram of modified accelerating roller pair

內襯紙在改進后的加速輥對中輸送狀態見圖9。此時,平整的內襯紙被鋼輥的凸筋壓入聚氨酯輥的凹槽中,受到壓力F作用。由此,聚氨酯輥凹槽兩側的柱面產生作用力Fi與F′i,且

由Fi與F′i產生的摩擦力可作為拉動內襯紙向下輸送的拉力,大小只決定于F,也即內襯紙被壓狀態。因此內襯紙輸送效果也就不再受輥對松緊與平行度影響。

綜合工藝要求、內襯紙性能與試驗結果,聚氨酯凹槽工藝尺寸為0.75 mm×2 mm,鋼輥凸筋工藝尺寸為0.5 mm×1.5 mm。

圖9內襯紙狀態示意圖Fig.9 Schematic diagram of innerliner state

3 應用效果

3.1 材料與方法

設備:江蘇中煙工業有限責任公司淮陰卷煙廠4#YB45A硬盒包裝機。

材料:“南京(炫赫門)”牌超細卷煙(直徑5.4 mm、長度97 mm)。內襯紙為真空鍍鋁內襯紙。

方法:4#YB45A包裝機運行時間22.3 h/d,試驗周期為60 d,對改進前后設備運行指標及內襯紙部位維護情況進行統計,并按照YC/T 273—2016要求對內襯紙質量進行檢驗[12]。

按以下公式計算設備運行效率:運行效率=單位時間內實際運行速度下的實際產量/單位時間內實際運行速度下的理論產量。

3.2 數據分析

表1結果表明,改進后設備運行速度提升了80包/min,增幅高達32%。在此基礎上,設備運行效率增加4.9百分點;內襯紙質量缺陷率減少5.87百分點;商標紙、殘煙、內襯紙等消耗分別減少了0.26 kg/箱、0.06 kg/箱、5.02張/箱,產、質、耗等方面的設備性能得到全面提升。

表2結果表明,改進后內襯紙部位故障率極低。降低了設備維護成本,吸風通道由每班都要清潔減少到只要輪保清潔即可,加速輥對與吸風帶使用壽命提高了50%。內襯紙輸送部位的維護已不再作為設備的主要維護項目。

表1改進前后設備運行指標統計Tab.1 Statistics of running indexes before and after improvement

表2改進前后內襯紙部位維護情況統計Tab.2 Statistics of maintenance situation of innerliner system before and after improvement

4 結論

針對YB45A硬盒包裝機內襯紙切斷后輸送不穩定,易造成堵塞、漂移、歪斜等問題,通過建立內襯紙輸送過程中在各裝置中的受力模型,分析影響內襯紙輸送的關鍵因素,并作出相應的改進:改進設計了雙槽式吸風板且對應地改進了吸風帶;將加速輥對改進為凹凸型。

生產線實際應用效果表明:改進后內襯紙輸送系統的運行速度可由250包/min提高到330包/min,同時設備運行效率提升5.5百分點,內襯紙部位故障停機次數降為0次,內襯紙消耗、殘煙、商標紙消耗降幅分別為9.7%、10.3%、67%,吸風通道清潔頻率減少98.6%,加速輥對與吸風帶使用壽命提高50%,內襯紙質量缺陷減少71%。有效提升了設備的運行效率和穩定性,降低了原輔材料消耗,減少了設備維護需求,延長了備件使用壽命。