電動汽車動力系統檢測方法分析*

劉玉振

(山東華宇工學院,山東 德州 253034)

引言

隨著全球能源危機的影響,新能源汽車特別是電動汽車將會逐步代替傳統燃油車。雖然目前電動汽車發展仍有許多的限制性因素,但相比過去而言,電動汽車的發展日新月異,性能不斷提高。電動汽車的動力系統作為電動汽車的重要組成部分,其主要由電源系統、驅動電機系統及控制器等組成,且該系統的科學合理檢測對提升電動車安全性具有重大意義。

1 電源系統的檢測方法

動力電池是電動汽車的動力源,是能量的存儲裝置,也是電源系統的重要部件。了解動力電池的多種性能對于在電動汽車設計制造和使用中的選用具有重要幫助。動力電池的檢測內容主要有充放電性能測試、電池容量的測定、電池循環次數的測試、電池內阻測定及安全性測試等多項內容。

1.1 電池充放電性能測試

電池充電過程中的主要參數,包括充電接受能力及充電的最高電壓,電池充電測試的基本電路由電源、電流電壓檢測設備、控制設備及技術設備等組成,也可以利用電池的性能測試儀進行自動檢測。

充電接受能力一般用充電效率表示,充電效率是指在充電時充入電池的電能和所消耗總電能的比例 ,通常來說充電初期效率高,充電后期因為電極極化的因素,充電效率低。充電的最高電壓較低時,則表明電池在充電時極化較小,充電效率高,使用壽命更長,電壓較高時則相反。

電池的放電性能測試方式主要包括恒流放電、恒阻放電、恒壓放電、定電壓放電、連續放電和間歇放電等, 最常用的放電性能測試方式是恒流放電與恒阻放電。

恒流放電系統由恒流源、電流和電壓檢測記錄裝置組成。放電過程可以采用人工記錄、自動記錄或通過數據采集用計算機來自動記錄。如Ni-MH電池1C放電時,中點電壓即指放電30min后所測電池電壓。放電時間率是一般是指電池放電至電壓值的放電時間占總放電時間的比值。如Ni-Cd電池以1C放電到1.0V的放電時間為70min,其標稱電壓為1.2V,電池放電到1.2V的時間為49min,那么計算放電到1.2V的時間與總放電時間的比率為70%(即49/70)。較高的放電時間率,可以使用電設備工作電壓在正常范圍內,有利于實際應用中電池容量的發揮。

恒阻放電是指放電過程中保持負荷電阻為一定值,放電到終止電壓的放電方法,用放電過程中電壓隨時間的變化表示放電特性,恒阻放電有連續放電、間隔放電及交替放電三種方式。在測量時一般每隔一定時間測量一次電池電壓,直到電壓第一次低于規定終止電壓,對于放電時間,則按電池開始放電至電壓降到終止電壓時的累計時間計算,若最后兩次測得的電壓值,一次高于終止電壓,另一次低于終止電壓時,則放電時間可用線性插值法取得。

1.2 電池容量測定

電池容量的測定方法和電池放電性能測定方法基本相同,包括恒流放電法、恒阻放電法、恒壓放電法、定電流放電法、定電壓放電法、間歇放電法和連續放電法等。采用恒流放電的方法時,其基本表達式為:

由表達式我們不難看出,放電的容量與放電的電流有很大的關系,除此之外,其還與放電溫度、充電要求、擱置時間有一定的聯系。

采用恒阻放電時,其基本表達式為:

U—電池剛放電時的初始工作電壓與終止電壓的平均值

R—放電電阻

t—放電時間

恒阻放電法中,放電電流不是定值。放電開始時電流較大,隨后逐漸減小。放電電阻越大,放電電流越小,放電曲線越平緩,電容量也越大。

1.3 電池循環次數測試

電池的循環壽命一般是指在一定的充放電條件下,電池容量降到某一定值之前,電池所能承受的循環次數。我國電動道路車輛用蓄電池標準規定,對于鉛酸蓄電池來說,其循環壽命≥400次。

對于不同類型的電池循環壽命的測試規定是不同的。可以采用快速檢測方法,以Ni-MH電池為例,一個單體Ni-MH電池,標稱容量為1200mA·h,進行快速循環壽命測試的循環條件為 1200mA充電 75min,充電結束條件為電壓降為10mv、擱置10min后,再以1200mA放電到1. 0V,擱置10min,這樣反復循環,直到容量衰減至其標稱容量的80%,同時記錄其第30min的放電電壓值。

1.4 電池內阻的測定

電池內阻是指電流通過電池時所受到的阻力。對于同類型的電池來說,內阻小則電池的電壓特性好。電池內阻大小隨著電池類型不同而不同,如 Ni-MH電池的內阻通常為15~50mΩ,鉛酸蓄電池的內阻為10mΩ。對于電池內阻來說,它與普通元件的電阻是不同的,電池是有源元件,在實際的檢測中多用專門內阻儀進行阻值的檢測,常見的內阻檢測儀的原理是采用交流法。其把電池等效于一個有源電阻,給被測電池通以恒定交流電流(通常為1000Hz、50mA),然后對其進行電壓采樣、整流濾波等一系列處理,從而測得比較精確的內阻。

四是上調2019年赤字率,通過削減支出提高效率。減稅降費政策設計除了給企業等社會主體減負之外,還要考慮財政可承受能力。而且政府減稅降費的同時,也應提高支出效率,削減不必要的支出。

1.5 安全性測試

根據國家技術安全法規定,電池的安全性能測試內容包括耐過充、過放能力、短路、耐高溫、鉆孔試驗、力學性能等測試。

(1)耐過充、過放能力的測試在過充、過放情況下,密封的電池內氣體過度累積,內壓升高,如果超過設計極限,會發生爆裂,危及人身安全,這是不允許的。在電池設計中,通常采用負極過量的方式來避免氣體在電池內部過度累積,在正極中加入反極物質,進行反極保護。

測試電池的過充、過放能力,通常采用過放電和過充電法。過放電和過充電法試驗環境溫度為(25±5)℃,先以I1(A)電流進行放電,當某一電池達到放電終止電壓(2.52V)時,應該使用電池廠家提供的專用充電器,充電至充電終止電壓(4.2V);再以I1(A)電流放電90min,觀察1h;最后,電池用 I1(A)電流恒流充電至電壓達到企業技術條件中規定的充電終止電壓的1.5倍,并觀察1h。標準規定經過以上兩種試驗后電池不得出現漏液、放氣、爆炸、起火和產生明顯形變等異常現象[1]。

(2)短路測試在短路測試時,電路可能會出現噴濺、泄漏等情況。一般應有較好的防護措施。常見的測試條件是將電池充足電,在室溫下將電池兩極短接1h,允許有泄漏發生,但電池不能起火或爆炸。

(3)耐高溫測試通常耐高溫測試溫度分為高溫、低溫兩個階段,高溫區測試即投入火中進行測試。低溫區包括兩種方法:一是將要測試的電池充滿電后投入沸水中并保持2h,電池必須無爆炸和泄漏;二是將充滿電的電池放人 150℃的恒溫箱中保持10min,電池必須無爆炸和泄漏。

(4)鉆孔試驗在受到外界尖銳物體的沖擊時,電池可能會被刺破外殼,如果刺入物是金屬,則正負極會短路,帶來一定的危險。應進行鉆孔試驗,鉆頭通常為導電性的。測試條件:鉆頭直徑為1.0mm,徑向鉆穿,允許電池有漏液發熱,但不允許爆炸。由于此試驗屬于破壞性試驗,要有安全措施和設備,保證安全。

2 驅動電機檢測

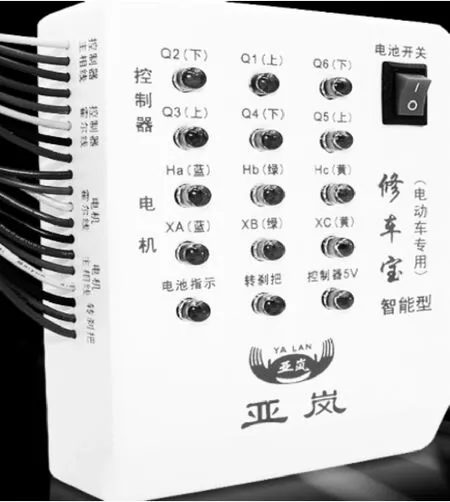

驅動電機的檢測內容主要是驅動電機繞組檢測、驅動電機霍爾檢測、驅動電機相位角檢測及驅動電機相序檢測等,一般可借助霍爾檢測儀進行檢測,如圖1所示儀器。

驅動電機繞組檢測:將檢測儀上的電機線圈端的三個線夾分別接在電機的三根相線上,順時針轉動電機,三個信號燈輪流閃爍即為正常,若出現不亮的則此繞組即為有故障。

驅動電機霍爾檢測:將檢測儀上的電機霍爾線端接到電機的霍爾線上,順時針轉動電機,三個信號燈應有亮滅變化,若出現常亮或者某一個不亮則表明有故障。

電機的相位角檢測:一般通過儀器上的60°和 120°燈進行判別區分。

驅動電機相序檢測:以 60°電動機相序檢測為例,用霍爾檢測儀的六芯插頭連接好電動機的六芯插件,驅動電機的5線為紅、黑、藍、綠、黃五種顏色,除了紅、黑引線必須正確連接之外,其他引線可以隨意連接。然后順時針轉動驅動電機,當看到檢測儀的第二排二個指示燈交替發光,從左到右 HA、HB、HC三個指示燈的狀態變化在 100-110-111-011-001-00六個狀態循環。若狀態變化順序相反,則隨意換掉藍、綠、黃中的任意兩根引線,這時再進行順時針轉動驅動電機,可看到從左到右 HA、HB、HC三個指示燈的狀態變化為正確狀態。這時檢測儀的藍、綠、黃三根細線的正確順序狀態對應電動機的三根細線的顏色順序,此顏色順序即為霍爾HA、HB、HC的相序[2]。

圖1 霍爾檢測儀

3 結論

本文對當下電動汽車動力系統中動力電池及驅動電機檢測方法進行了總結和分析,重點對動力電池的檢測方法進行了詳細的說明。隨著電動汽車的技術發展,對于電動汽車動力系統的檢測方法將會越來越簡單化、合理化、智能化。