可調節車內溫度的汽車內飾件復合材料的選型與分析

馮丙寅,楊華旺,馬建偉,陳嘉賡

(1.邢臺職業技術學院,河北 邢臺 054035;2.邢臺華威汽車內飾有限公司,河北 威縣 054700;3.河北省汽車內飾技術創新中心,河北 威縣 054700)

1 引言

據公安部統計,截至2020年9月,全國機動車保有量達3.65億輛,其中汽車2.75億輛;機動車駕駛人4.5億人,其中汽車駕駛人 4.1億人。汽車內飾設計是汽車設計的重要組成部分之一,內飾設計更加重視人性化設計以及情緒化設計以提升用戶體驗,而舒適度和質感也是構成用戶體驗的重要因素[1]。汽車的高速發展為汽車用紡織材料的發展提供了契機[2]。汽車內飾則是汽車制造中十分重要的一部分,內飾材料的選擇會提供給乘車人員不同的乘坐感受和體驗[3]。現如今,汽車行業在飛速發展,汽車的市場在日益進步,汽車內飾材料也在逐步提升,汽車內飾已經邁向數字化、安全化、科技化和環保化這四個方面發展[4]。

有必要控制車輛的內部熱環境并確保安全[5]。傳統的汽車頂棚不能夠自動置換汽車內部的溫度,當汽車室內溫度較高時,尤其 MPV及輕客車型車體空間大,人們進入車內時容易氣悶,且傳統的汽車降低溫度耗能過高,污染環境,因此我們對此做出改進,提出一種可調節車內溫度的汽車頂棚。另一點傳統的MPV及輕客車頂棚一般采用麻板或PU板,這兩種板材容易受潮霉變,韌性差等,使用壽命短。為解決現有技術存在不能夠自動置換汽車內部的溫度和降低溫度耗能過高的缺陷,本文提出一種可調節車內溫度的汽車頂棚。通過頂棚上設置出風口及背部安裝風道采用風機抽取引流方式,使得內部的較高溫度的空氣可以快速被抽離車內,降低汽車室內溫度,降低汽車的能耗,降低污染環境。另一方面此頂棚采用玻纖板為基材,此板材韌性強、不吸潮、使用壽命長,是一種新型的車用材料。

2 復合材料的選型

通過先期調研與現狀分析,在研發工作中首先確定可調節車內溫度的汽車頂棚性能參數,其次原材料PVC革、板材關鍵參數的確定,熱壓成型過程參數等技術性問題作為主要技術攻破方向。

2.1 在研發工程中材料出現的主要問題及對策

(1)板材表層膠的選用,要符合環保、燃燒特性、粘貼牢固、不能分層等要求。最終經試驗選擇 PVC面膠粉 150克/m2、無紡布面膠粉80克/m2、PVC膠膜120克/m2、無紡布面膠膜90克/m2作為最為理想的成型粘貼層,其材料環保、無味、成型后牢固。

(2)PP玻纖板+膠膜、PP玻纖板+膠粉兩種材質在加溫時間、加壓、冷卻方式,加熱溫度不適會造成膠不完全融化,加壓過大或過小會造成占貼不牢或透膠;經試驗我們自制油加溫烤箱采用雙進雙出的進油方式使材料均勻受熱,這樣解決了板材加熱均勻的問題。

(3)安裝附件時的采用風道材質和粘貼膠的選擇,風道表面的材質及成型直接影響風道內的風速,粘貼膠直接影響風道的密封性、氣味性,經試驗風道我們采用 PE吹塑風道和光面PVC+PP玻纖板風道,這樣保證風速在風道內損失最低;附件粘貼膠選擇顆粒熱熔膠,粘貼牢固且無揮發性氣味。

2.2 對基材板材的研究

通過調查材料廠家對比材料性能,在PU板、麻纖板和玻纖板的性能上的區別如表1所示。

表1 PU板、麻纖板和玻纖板的性能上的區別

綜合分析PU板、麻纖板、PP玻纖板和ABS板等四種材料的燃燒特性、剝離強度、硬度、氣味、成型表面和防霉效果等六種特性性能上的區別,最終選擇 PP玻纖板作為基材。

2.3 對表層面料的研究

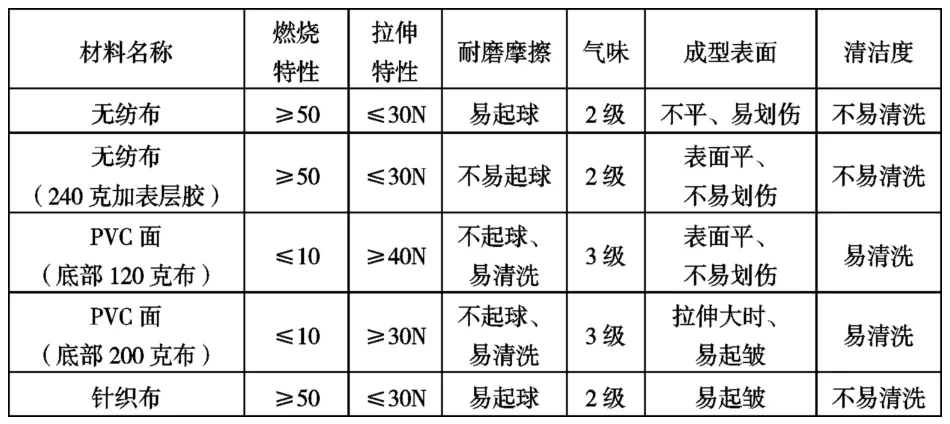

通過調查材料廠家對比材料性能,在無紡布、PVC面(底部120克布)和針織布的性能上的區別如表2所示。

表2 無紡布、PVC面(底部120克布)和針織布的性能上的區別

綜合分析無紡布、無紡布(240克加表層膠)PVC面(底部120克布)、PVC面(底部200克布)和針織布等四種材料在燃燒特性、拉伸特性、耐磨摩擦、氣味、成型表面和清潔度等六種特性上的區別,最終選擇PVC面(底部120克布)為面料、無紡布(240克加表層膠)兩種材質可為面層。

2.4 對粘合膠的研究

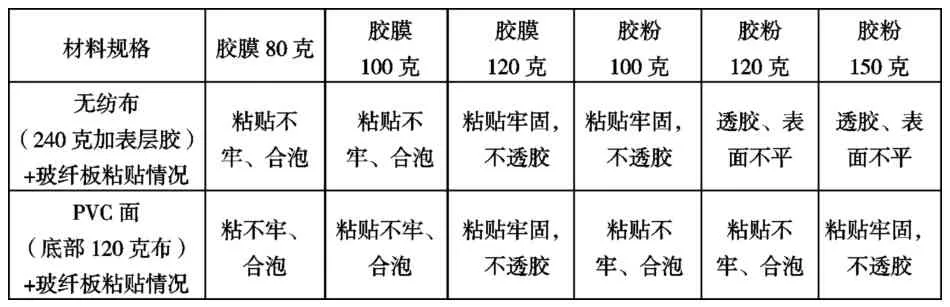

通過調查材料廠家對比材料性能,在無紡布(240克加表層膠)+玻纖板、PVC面(底部120克布)+玻纖板兩種復合材質粘貼情況性能上的區別如表3所示。

表3 在無紡布(240克加表層膠)+玻纖板和PVC面(底部120克布)+玻纖板兩種復合材質粘貼情況性能上的區別

綜合分析無紡布(240克加表層膠)+玻纖板粘貼情況和PVC面(底部120克布)+玻纖板粘貼情況等兩種材料在膠膜 80克、膠膜100克、膠膜120克、膠粉100克、膠粉120克和膠粉150克等六種情況下復合材質粘貼情況性能上的區別,最終選擇無紡布(240克加表層膠)+玻纖板用膠粉板時膠粉100克、膠膜板時膠膜120克;PVC面(底部120克布)+玻纖板用膠粉板時膠粉150克、膠膜板時膠膜120克。

3 復合材料的分析

熱壓成型工藝的實驗及數據熱壓成型也稱模壓成型。成型時將 PP玻纖板材或片材夾持起來,放在油加溫烤箱內加熱,當加熱到軟化溫度時,將板材拿出放到液壓機的模具上將其與掛置好的頂棚面料壓合,冷卻后定型成為制品。熱壓成型生產設備簡單,效率高,模具結構單、效率高,能加工大尺寸的頂棚內飾件,生產成本低。

頂棚生產過程中主要參數研究:研究頂棚材料的規格及性能參數在生產過程中的變化;主要設備參數的研究確定;材料、加工費用、運費等生產成本的研究分析,達到節約成本、保證利潤空間為最終目的。

3.1 經常出現的問題

(1)產品合泡(材料分層)

①壓機壓力小。②板材加溫火候不到,板生。③板材加溫過度,板糊。④板或布上有雜質。⑤保壓時間短。⑥板材膠量小或局部無膠。

(2)產品表面劃傷

①掛布時劃傷。②壓制成型,起模時劃傷。③放置過程中劃傷。④沖孔時,沖子不小心脫落刀尖無意中劃傷。⑤轉運過程中劃傷。

(3)產品表面不平

①板材不平。(膠塊,密度大)。②布有雜質。③模具掉料,表面凹凸不平。④孔墊壓入產品中,產品表面不平。

(4)板材烤焦

①加熱時間過長。②掛料篩不平,加溫料下垂,造成板局部糊。③板材膠量小,或有雜質, 或局部密度大。

(5)水切孔位不正

①墊板不平。②沖子放偏。③墊板放不到位。④時間緊張,手里著忙,造成孔沖偏⑤孔墊不清晰。⑥定位孔沒沖正,導致水切孔偏。⑦產品變形,放置時間過長⑧水切胎具上夾具不齊全。⑨水切時,水切產品沒有放到位。⑩漏沖定位孔,或毛邊沒割到位。

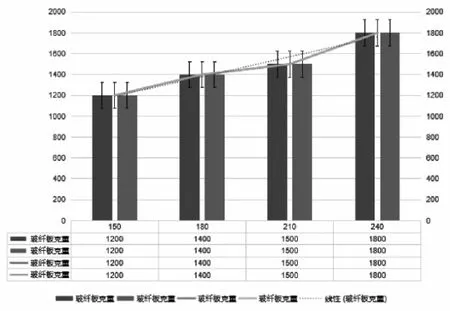

針對選定的基材、面層和粘合膠材料進行熱壓成型試驗,得出了符合要求的可供選擇的復合汽車內飾件的多種材料選項如圖1所示。

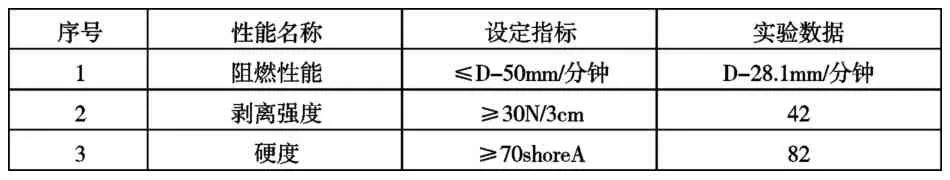

將選定的基材、面層和粘合膠材料的內飾件與方案設定的指標與試驗結果對比如下表 4,可見對可調節車內溫度的汽車內飾件復合材料的選型滿足設定指標,達到預期要求。

圖1 汽車內飾熱壓成型試驗結果分析

表4 方案設定指標與試驗數據情況

4 結論

本文針對汽車內飾件目前存在的問題進行了分析,并對現有的汽車內飾件的復合材料進行了選型。然后對汽車內飾件復合材料的參數進行分析,得出合理汽車內飾材料的特性曲線。主要結論如下:

(1)最終選擇PP玻纖板作為基材,選擇PVC面(底部120克布)為面料、無紡布(240克加表層膠)兩種材質可為面層,粘合膠最終選擇無紡布(240克加表層膠)+玻纖板用膠粉板時膠粉100克、膠膜板時膠膜120克;PVC面(底部120克布)+玻纖板用膠粉板時膠粉150克、膠膜板時膠膜120克;

(2)針對選定的基材、面層和粘合膠材料進行熱壓成型試驗,得出了可供選擇的復合汽車內飾件的多種選項,如圖1所示。

結果表明,選擇的汽車內飾復合材料符合汽車使用要求指標,其性能經濟可靠,為商務車、MPV小型客車和商用車等車型等汽車內飾材料的選型和分析提供了理論指導和數據支持。