某重型卡車輪弧下飾板尺寸偏差注塑工藝分析及解決方案

李淵博,汪凌凌,王少軍

(華菱星馬汽車(集團)股份有限公司,安徽 馬鞍山 243061)

1 前言

隨著汽車、工程、家電等注塑產品外觀雕塑化發展,即產品的外觀造型線條、立體感明顯;尤其是汽車的外觀裝飾件,既要保證外觀的造型的光順性,又要保證外部搭接件的間隙均勻,線條流暢清晰;這就對產品的尺寸精度要求越來越高;同時要求產品在制造過程中,對產品注塑工藝的準確性及模具溫度的穩定性有了更為嚴格的要求;因此,對產品尺寸精度要求較高的注塑件,在注塑成型工藝中注塑工藝參數的選定及模具使用溫度的控制將決定產品的關鍵尺寸是否能達到設計標準要求。

本論文以某重型卡車左輪弧下飾板為研究對象,從注塑工藝控制的角度,對產品注塑關鍵尺寸控制方法進行研究;該產品外形尺寸為1159×601×58mm,其外觀形狀如圖1所示。由于此產品成弧形,產品冷卻過程收縮方向一致性有較大差異,生產過程產品尺寸超差風險也隨之增加。因此,擬結合生產現場設備及注塑模具情況,對輪弧下飾板注塑成型工藝參數進行優化,從而解決實際生產中因產品成型和冷卻過程的收縮不平衡導致的產品尺寸超差問題。

2 尺寸偏差產生原因

產品尺寸偏差影響因素有多種,主要有以下幾個方面例如產品設計結構造型、注塑工藝參數、模具溫度控制、材料收縮率范圍、材料流動性、模具設計等因素,鑒于產品造型、注塑模具、注塑機生產設備已經固化,本文僅從工藝和模具溫控的角度進行分析,以解決產品在生產過程中的超差問題,從而達到產品設計標準。

2.1 注射壓力及注射時間

熔融狀態的塑料是通過注塑機的注塑壓力,將模具型腔進行充填完成的;成型過程中的注塑壓力的選定,往往是通過對原材料的流動性及產品的進膠形式進行選定的;注射過程中高壓高速對尺寸較大的產品,在填充冷卻過程中,會形成較小收縮趨向,致使產品超差;同時注塑時間也是衡量注射條件的一個重要條件,是配合注壓力和速度完成注塑過程的,時間過短會發生充填不完整,過長會產品脹模,也會致使產品尺寸偏差。

2.2 保壓壓力及保壓時間

產品在注射完成后的冷卻固化過程,會產生冷卻收縮,在這個冷卻收縮過程中;就需要對注射后續過程進行保壓控制,以減小制品因固化冷卻產生的尺寸變形;保壓的壓力和速度要根據產品進膠口設置和模具冷卻效果而定;保壓壓力過大產品內部應力過大,會產生較大的尺寸變形,對細長的薄壁產品尤為明顯;同時保壓壓力、速度與保壓時間進行配合使用,以達到較好的補縮作用。

2.3 模具溫度控制

注塑模具的溫度的控制,在有高精度尺寸要求產品的生產過程中顯得較為重要,若模具溫度控制不到合理的范圍,會致使產品局部收縮不均,尺寸局部和整體尺寸都會產品偏差;注塑模腔的溫度控制與原材料種類、產品結構設計有關;型腔內溫度不均勻會影響原材料的結晶取向及局部產品的收縮率;模具溫度較高,產品在腔內未控制到穩定固化溫度,產品出模后仍將產生收縮,引起尺寸偏差;較低模具溫度會導致產品過快凝固,分子間的補償作用減弱,會產生較大收縮應力,產品變形問題較為突出而產生尺寸超差。

3 產品工藝參數分析及方案對比

產品名稱:某重型卡車左輪弧下飾板,生產設備為1600T注塑機,注塑機品牌為寧波海天塑機集團有限公司;材料牌號TPO(黑色)生產廠家為湖州眾誠工程塑料有限公司;產品含膠口重量1587g,產品凈重1561g,成型周期75s。

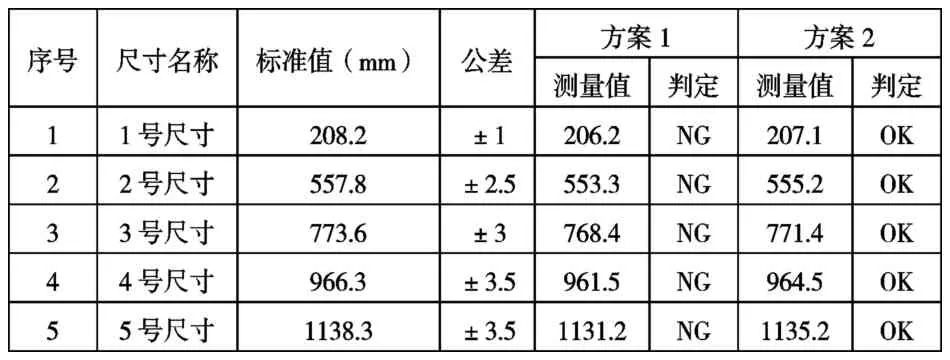

左輪弧下飾板的關鍵尺寸標準具體如圖 2,在生產工藝方案一的生產狀態下超差5~6mm。以下生產工藝方案優化,為建立在設備選型為1600T注塑機;模具為現存模具,模具結構與進膠位置大小固定及原材料牌號固定的情況下,對工藝參數方案進行優化,使生產產品尺寸達到設計標準要求。

3.1 方案一:工藝參數選定及相應產品精度

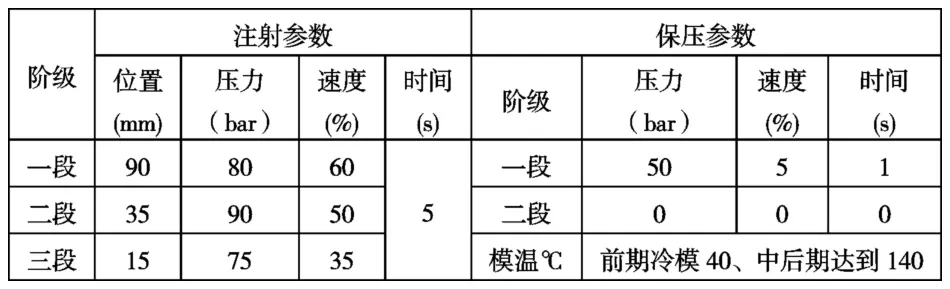

成型工藝參數設定值,具體如表 1,調出產品尺寸 1-5實際生產尺寸具體如表3。

表1 工藝參數設定值

3.2 方案二工藝參數選定及相應產品精度

通過對產品尺寸及重量分析;在設備型號選型合理與原材料粒子性能參數固定且為同一批次同一生產廠家供應的生產條件下,對相關注塑工藝條件作針對性調整,具體如下:

3.2.1 模具溫度方面

經分析方案一僅采用普通冷卻水進行對模具冷卻,因模具現有水路已固定,難以保證模具型腔內的溫度,生產過程中模具型腔內的溫度不均衡,剛開始生產階段模具溫度40-70℃波動(模具腔內溫度);生產中期模具溫度 60-120℃波動(模具腔內溫度);生產后期模具溫度 90-140℃波動(模具腔內溫度);從此可以得出模具生產過程中,模具腔內溫度波動較大,增加產品尺寸的不穩定。

針對此種模具冷卻狀態,優化冷卻方式,采用冰水機進行制備恒定溫度23℃度的冷卻水;同時采用多管可變量流量控制計對模具每組水路進行流量控制,保證模具生產過程開腔內壁溫度在 75-90℃范圍;讓產品在模具開腔內均勻固化成型,減小因溫度不均引起的收縮及產品變形。

3.2.2 注射壓力方面

經分析方案一采用的是低壓高速進行充填,注射時間為5S,由于原材料的流長比限制,致使產品的致密性不足致產品收縮變形較大;故對注塑充填壓力、速度進行調整,改高壓中低速進行注射,延長注射時間至8S,確保產品充填致密性,減少收縮變形引起的尺寸偏差。

3.2.3 保壓壓力方面

經分析方案一未采用注塑結束后進行相應的保壓充填,由于相應的保壓過程較短,會致使產品冷卻后的致密性不足致產品內存在氣孔,會引起較大收縮變形;故對注塑過程增加保壓過程,采用高壓低速進行保壓填充,確保產品補縮壓實,塑件密度增大,收縮率變小;更有利于控制產品收縮變形。

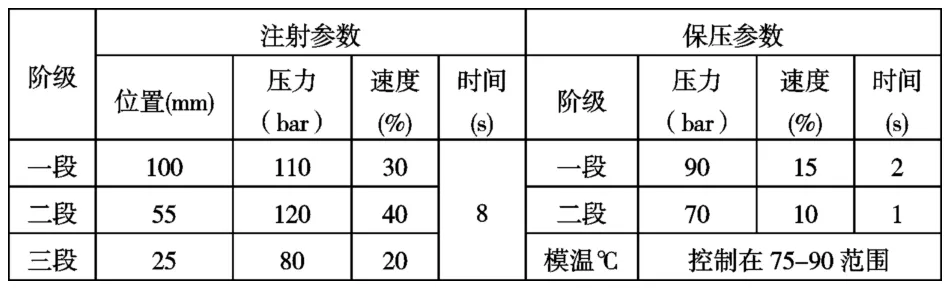

綜合以上分析,方案二將對注塑工藝參數作如下修正:模具型腔內壁溫度控制在 75-90℃范圍:注射壓力較方案一采用高壓中低速進行注射,延長注射時間至8S;注射保壓方面較方案一新增保壓過程,采用高壓低速進行保壓填充;方案二成型工藝參數設定值,具體如表2。

表2 工藝參數設定值

根據以上兩種工藝選定方案,對制得產品尺寸進行比較分析,具體見表 3,得出結論:采用方案二后,產品關鍵尺寸得到了有效的控制,尺寸1-5達到了設計標準要求。

表3 各方案產品數據分析及實物檢測對比表

4 結論

通過對塑料注塑工藝研究,以輪弧下飾板產品為例分析了產品尺寸產生偏差的原因,并通過對注塑工藝參數的重新優化設定,來解決在注塑設備、注塑模具固化及原材料牌號固定的情況下,生產過程中出現的產品變形及產品關鍵尺寸超差問題;同時也為其它類似工藝產品的尺寸質量問題的解決提供了參考。