龍門換流站接地極工程絕緣護筒、電纜連接母排絕緣防水包封研究

陳熙

摘要:換流站的接地極工程是一種以高標準為要求的輸電線路設計工程,該種工程關系到換流站電力系統的運行穩定性,也關系到整個線路的運行安全性,因此,在設計過程中需要嚴格按照大地返回運行系統的設計標準來完成。本文以龍門換流站的接地極工程進行研究,了解其絕緣護筒的設計技術要點和電纜連接母排絕緣包裝技術要點。期望在梳理技術要點情況下提升換流站接地極工程的質量。

關鍵詞:龍門換流站;接地極工程;絕緣護筒;電纜連接母排

接地極工程當中最為重要的是保證高壓直流輸電的穩定性,避免接地極電流出現不穩定的情況。接地極工程的極址本身就是大型的接地體,其參數設計直接關系到接地極技術是否能夠滿足輸電工程的正常運作。為了規避周邊環境對接地極工程產生的影響或者是控制影響程度,需要注重接地極工程當中的絕緣設計,并且注意規范絕緣護筒和母排絕緣防水包封規范。下文將就龍門換流站的接地極工程進行研究,探討其在絕緣護筒及電纜連接母排的絕緣防水包封處理。

1 項目概述

龍門換流站位于廣東省龍門縣的龍潭鎮,其在2019年2月期間開始更換換流設備,新建14臺換流設備,并另外修建兩臺設備作為備用。在工程被投入運營以后,該換流站的電力資源將被輸送到廣東省,而該換流站是以水力形式發電的,該種方式有效減少廣東省的燃煤量,有效改善該地區的大氣污染情況,實現節能減排。此次工程當中包含了設備建設以及接地極工程,所采用的關鍵工藝概況如下:

在進行絕緣護筒部分的施工過程中,由于本次工程所施工的電極井總共有52口,設計的深度為43米,了解到此時的垂直電極長度為35米,而電極頂部的埋深則為8米。在電極方面材質選擇上,主要是選用了尺寸為φ70mm的圓鋼,并且在周邊填充了石油焦炭,具體數量為φ1000mm×35m。為了能夠使后續填充的焦炭能夠達到預期設置的標準,需要在護筒設計中添加尺寸為φ1000mm的鋼護筒,并且確定電極頂部的埋深為8米。為了杜絕接地極線路在釋放電流的階段會和地面接觸部位產生電壓,需要在工程修建期間避免電極頂部以及地面之間存在連接的金屬物品。

在進行電纜連接母排絕緣防水包封過程中,需要考慮到電纜連接母排的具體位置。此次龍門換流站的接地極工程中電纜連接母排主要出于電纜井下方2.5米的位置。龍門換流站接地極極址所在位置具備較為豐富的地下水資源,因此電纜井的下方和內環境都比較潮濕,為了避免電纜連接母排出現短路的情況,需要對此處電纜做好絕緣和防水工作。依據工程設計要求,此次對于母排的密封防水將會采取環氧樹脂來進行包封,且為了提升防滲水功能,將保證包封的厚度超過50毫米。

2 龍門換流站接地極工程絕緣護筒技術要點

接地極工程當中的絕緣護筒建設,在施工過程中所采用的傳統施工方法主要是通過對長鋼材質的護筒進行埋設,此時鋼護筒的尺寸為43米,并且進行碳粉填充,確保碳粉填充的標準符合施工設計要求以后,再繼續加大開挖力度,挖出頂部8m的護筒。該工程施工階段需要挖出大量的土方,且挖掘深度也比較大。如果施工區域范圍內的地下水含量比較豐富,在坑洞較深的情況下,坑洞內部結構穩定性將會受到影響[1]。因此,針對該種施工方法需要進一步開展支護工程,此時絕緣護筒的施工時間明顯增加,施工所需要承擔的風險也在增加。

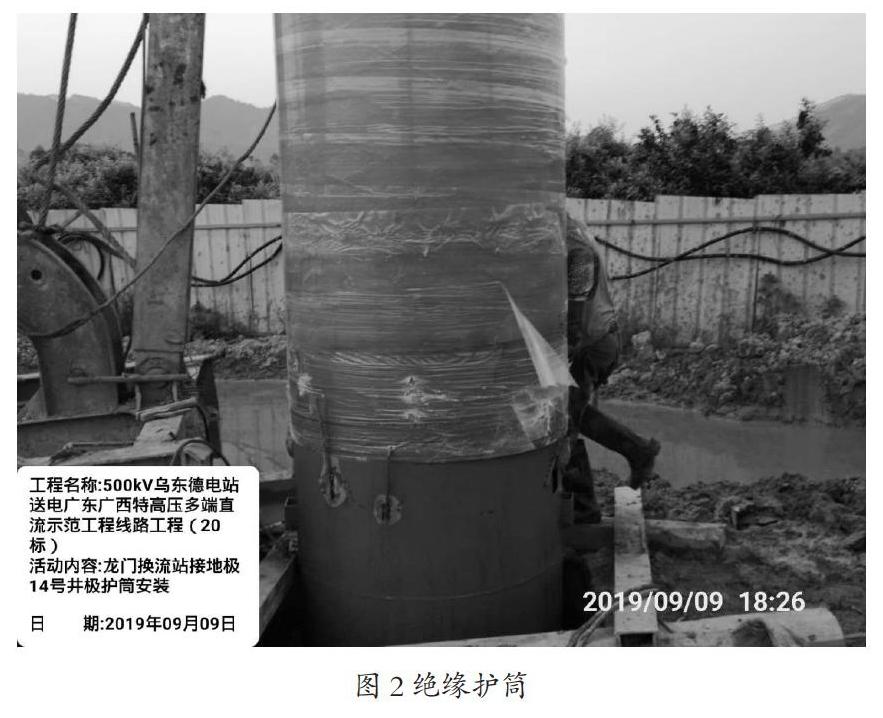

而在該工程當中可以優化施工設計,改善工藝流程,其關鍵技術是利用具有絕緣性質的護筒替代鋼護筒,也就是說,在電極頂部和地面之間原本所采用的8米長的鋼護筒將會被8米長的玻璃鋼護筒所替代,此時該玻璃鋼材質的絕緣護筒將會和底部的鋼護筒構成長度為43m的長絕緣護筒。在完成護筒材質替換以后,繼續完成碳粉和砂石的填充工作,并且將其和鋼護筒的其他部分一起埋設在電極井當中[2]。具體如圖1和圖2所示。該種施工方法相比于傳統方法能夠避免較大工作量的挖掘工程,并且避免浪費青賠用地,有效較少工程量的同時,也能夠對應縮短絕緣護筒的施工時間,進而降低施工風險的發生概率[3]。

上文分析中提到對于絕緣護筒技術其中有一項關鍵工程就是添加碳粉。而事實上,在施工設計中碳粉的填充也有明確的填充工藝。此處電極井中的電極為尺寸為φ70mm的圓鋼,按照設計要求,需要將碳粉從電極井的底部一直填充到電極的頂端位置,總共填充的深度多達35米。而按照此時電極井的修建尺寸,能夠明確每個電極井都需要至少填充38噸碳粉。事實上,碳粉填充關系到接地極工程是否能夠滿足線路輸電要求,其與接地極極址的性能有直接關系,因此,在碳粉填充期間,一定要避免空氣或者是氣泡的產生,確保碳粉填充密實度達到設計要求[4]。具體技術來講,需要在填充每個電極井的時候都保持多次填充的狀態,依據本次電極井的填充總量,將填充數量分為每次4噸。在完成第一次填充之后先將碳粉靜置24個小時,然后觀察電極井當中的碳粉是否已經完全沉淀。確定碳粉沉淀密實以后,繼續完成下一次填充工作,直到所有的碳粉都填充完成。此次電極井填充需要花費10天才能填充完成。而在電極井整體填充完成以后,還需要繼續將碳粉沉淀7天,并且保證碳粉的填充密實性。如此,才會繼續下一道施工工序。

3 電纜連接母排絕緣防水包封技術要點

環氧樹脂是一種電力工程建設當中常用的一種具備較好絕緣防水功能的包封材料,其在添加了凝固劑的情況下會逐漸固化。因此在調節該種材料期間,需要考慮到調配的質量問題。因此在對材料進行攪拌期間很有可能會出現氣泡,而該種氣泡會影響到環氧樹脂的絕緣性能。當然,為了更好的觀察對于電纜連接母排的包封效果,還需要保證完成包封以后的環氧樹脂具備一定的透明度。目前市面上所銷售的環氧樹脂材料在加入凝固劑以后主要呈現出棕色,其具備較多氣泡,且不具備較強的透明度,因此無法達到對于電纜連接母排進行防水絕緣包封的設計要求。具體如圖3所示。

在工程項目介紹中明確電纜連接母排進行絕緣防水包封主要采用的是環氧樹脂材料,而現有的環氧樹脂材料又無法達到本次設計的要求。為了優化設計效果,需要對現有的環氧樹脂材料進行篩選和調整。本次對多種類型的環氧樹脂進行實驗,通過反復測試發現,市面上有一種環氧樹脂水晶滴膠比較符合本次設計的透明度和絕緣性要求。該種滴膠類型的環氧樹脂不僅透明程度比較高,且很難會變黃,能夠在180-300℃高溫下依然處于固體狀態,且硬度非常高。在對該種材質的環氧樹脂進行調配攪拌過程中,其并不會產生氣泡,能夠作用于母排密封包裝方面,具備較好的絕緣性。該種符合本次工程設計的環氧樹脂主要由兩種成分組成,第一種是樹脂膠,第二種則是凝固劑,將兩種成分按照3:1的比例進行調配,并保證對其進行充分攪拌。此時在完成包封材料的調配以后,需要遵從電纜連接母排的實際形狀來進行模具制作,本次設計中將主要通過木板來進行支模,并且采用防火泥來對模板的模具底部進行封堵,避免在將環氧樹脂液體倒入模具以后會出現滲漏的情況。為了避免包封材料出現氣泡,每個電纜井都需要分兩層澆筑,第一層澆筑先澆筑到電纜井的底層,并且完成澆筑以后,將其靜置24個小時。在環氧樹脂中氣泡都已經被排除以后,再繼續進行頂層的澆筑。在該種工藝流程下的環氧樹脂所呈現出的凝固狀態具備透明晶體的外觀,且并無氣泡產生,其絕緣性能和防水性能都處于最佳狀態,能夠對電纜線路進行很好的密封包裝,從而保障電纜線路的長期運行。具體如圖4所示。

除了上述關鍵技術需要在施工環節特別注意以外,為了確保龍門換流站接地極工程的絕緣防護性能更好,還需要做好施工前的電纜井內壁絕緣準備工作。一方面,依靠油毛氈或者是清漆等物質來進行絕緣,因為工程施工的周期比較長,電纜頭包封本身就會受到諸多因素的影響,為了杜絕雜質或者是雜物進入到絕緣層當中,需要在電極井、電纜井等開挖過程中就做好開口的設計,并且要預留出絕緣操作的幅度[5]。另一方面,注意對碳粉的處理。因為龍門換流站接地極工程所處的地理位置在地質上主要是以粉質黏土或者是石灰巖為主,因此該工程中早挖掘的電極井很有可能會遭遇溶洞的情況,且溶洞也處于不斷發育的狀態。如果電極井挖掘期間與溶洞連接,很有可能在碳粉填充環節產生碳粉大量流失的情況。[6]而碳粉下沉以后必然會對饋電棒的埋設效果產生影響,也影響到整個接地極工程的質量。因此,需要將電極井開挖至46m深(設計深度43m),在坑底回填6m深的填料(石頭、土、水泥),采用沖孔的方式將底部進行夯實至設計深度。

結束語

綜上所述,在龍門換流站的接地極工程中需要特別注意對絕緣護筒的設計和施工,也要注重對電纜連接母排的絕緣防水包封工藝優化。做好對電極井開挖之前的基礎準備工作,并注重密實碳粉,選擇合適的環氧樹脂材料,從而消除絕緣密封流程中的安全隱患。在優化關鍵技術和加強施工管理的情況下,接地極工程質量能夠滿足換流站穩定運行的需求。

參考文獻:

[1]李琨,劉俊杰.特高壓宜賓換流站直流穿墻套管故障分析及保護配置策略優化建議[J].通訊世界,2019(6):136-137.

[2]秦艷輝,張述銘,趙夏瑤,等.計及接地極偏磁治理策略的新疆電網GIC水平評價研究[J].電工技術,2019(13).

[3]王飛,禹晉云,呂濤,等.分布式光纖測溫技術在普僑直流接地極中的研究與應用[J].電氣自動化,2018,040(004):111-114.

[4]劉從法,殷飛,周楠,等.±1100kV古泉換流站接地極對變壓器直流偏磁的影響[J].電力工程技術,2018,037(003):P.145-150.

[5]曾文龍,曹軍,李乾坤.基于某換流站交流濾波器電纜絕緣不良故障特征分析的控保電纜運維選型建議[J].新型工業化,2019,009(001):31-39.

[6]李天祥,常亮,彭迅.關于年度檢修期間頻繁發生CT電纜對地絕緣不足問題的分析和對策[J].電子世界,2019,563(05):75-76.