板式熱交換器板片應力腐蝕失效分析

王曉偉,耿言隆, 仇 穎

(上海板換機械設備有限公司,上海 201508)

1 引言

板式熱交換器是通過外力將換熱板片和密封墊片夾緊組裝在一起的設備,因具有換熱效率高、結構緊湊、適應性強、熱損失小、拆裝維修方便等優點,被廣泛應用于化工、醫藥、食品等眾多領域[1]。

圖1 板片開裂位置示意圖(冷側)

板式熱交換器主要的失效形式有密封失效、腐蝕失效和結垢堵塞等[2-3],其中由于不銹鋼板片的腐蝕失效造成的經濟損失較為嚴重。不銹鋼作為易鈍化的金屬材料,在腐蝕環境中容易發生由鈍化膜破壞引起的局部腐蝕,在實際工程中局部腐蝕所造成的不銹鋼設備的事故遠比全面腐蝕多,且局部腐蝕常常發生在無宏觀變形、甚至沒有預兆的條件下。

根據對不銹鋼腐蝕破壞的大量事故統計,局部腐蝕中應力腐蝕占比最高,約為40%~60%;點蝕和縫隙腐蝕次之,約為20%左右;晶間腐蝕、疲勞腐蝕與全面腐蝕占比相近,約為10%左右[4]。

2 背景

某化工廠所使用的板式熱交換器設備,設備正常運行兩年后,板片破裂導致內漏。將設備拆開后發現板片導流區密封槽底部開裂,詳見圖1所示。板片材質為S30400不銹鋼,冷側介質為冷卻水,進口溫度70 ℃,出口溫度85 ℃,工作壓力小于0.3 MPa;熱側介質為高溫蒸汽,進口溫度145 ℃,出口溫度95 ℃,工作壓力小于0.3 MPa。本文將對該工況介質及失效板片進行相關理化檢驗和失效分析,為避免設備重復失效奠定堅實基礎。

3 理化檢驗與分析

3.1 宏觀分析

開裂板片除導流區密封槽底部有一個條形裂紋,未發現點蝕、穿孔、磨蝕等腐蝕痕跡,條形裂紋及周邊未發現明顯塑性變形。開裂局部的冷側(板片正面)表面覆有黃褐色垢層,熱側(板片背面)為二道密封內部,不接觸介質,這表明板片開裂源于冷側,與板片材料化學成分、冷側冷卻水的化學成分、板片密封槽底部較高的殘余應力和設備運行內壓等因素有關。

3.2 化學成分分析

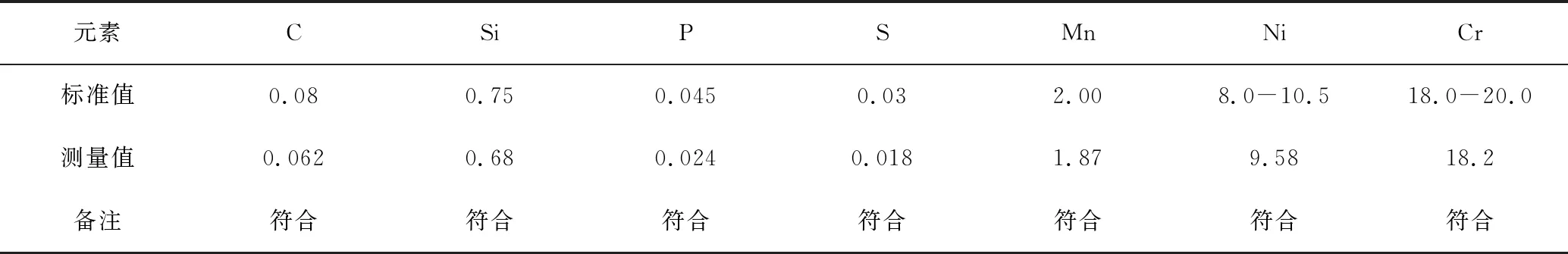

從失效板片上取樣進行化學成分分析,成分分析結果見表1。由表1可知,失效板片化學成分滿足ASME A240-2019中S30400奧氏體不銹鋼成分要求,失效板片化學成分符合設計要求。

表1 失效板片化學成分

3.3 介質成分分析

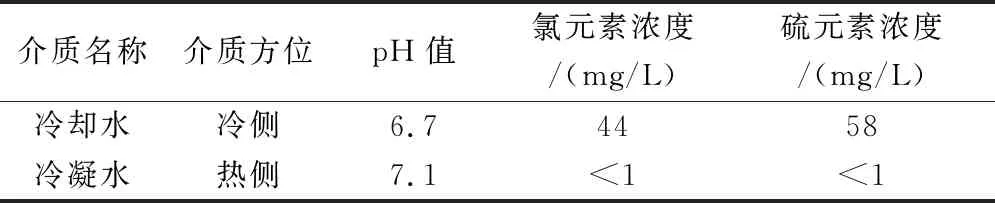

從失效設備的管道處取冷側冷卻水和熱側冷凝水,對其進行化學成分分析,結果見表2。由表2可知,冷側冷卻水呈弱酸性,含微量腐蝕元素氯和硫。熱側冷凝水中未發現腐蝕元素,說明條形裂紋與冷側介質的微量腐蝕元素有關。

表2 介質檢驗

3.4 殘余應力分析

在失效板片的密封槽底隨機抽選多點位置進行殘余應力測試,測試結果見表3。密封槽位置多個測點為拉應力,拉應力均值為171 MPa;僅有一處壓應力,數值為-77.5 MPa。測試結果表明密封槽上殘余拉應力,殘余拉應力是應力腐蝕開裂產生的必要條件。

表3 密封槽殘余應力測試結果

3.5 掃描電鏡及能譜分析

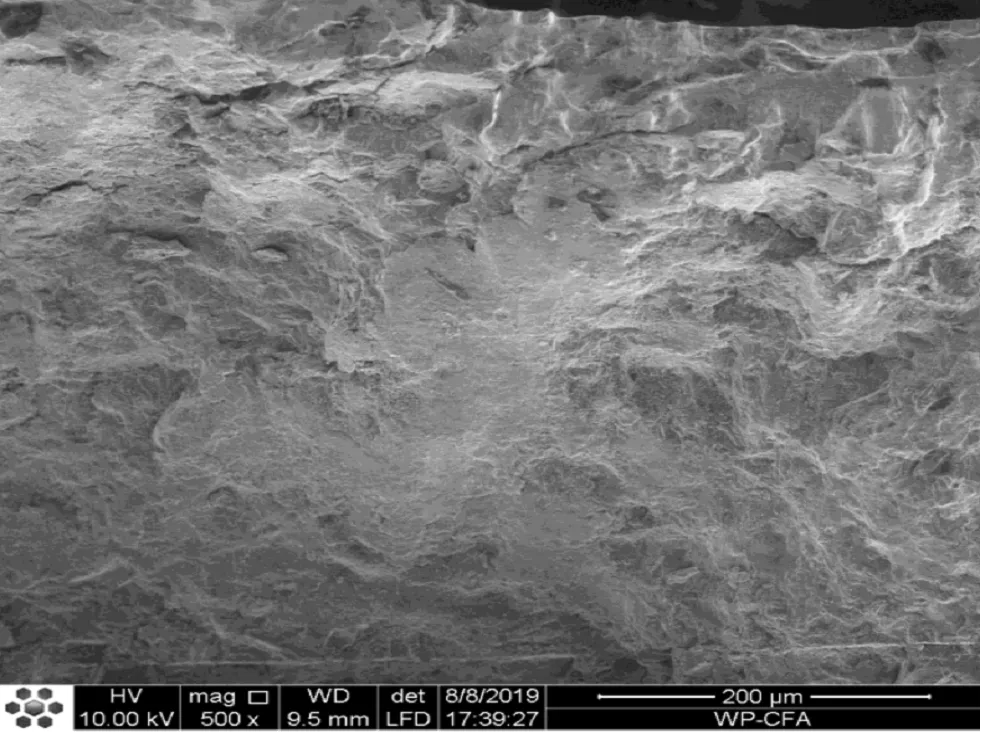

圖2 試樣斷口位置SEM照片1(500X)

在板片條形裂紋斷面處切取試樣,為保證切取的保護斷面組織不變和不受污染,使用吹風機吹凈浮塵。按照JY/T 010-1996《分析型掃描電子顯微鏡方法通則》的要求(檢測環境濕度為45%,環境溫度20 ℃),利用掃描電子顯微鏡對斷口位置進行微觀形貌觀察,試樣斷口表面微觀形貌如圖2、圖3所示,斷口位置可見解理面、“河流花樣”和二次裂紋,呈解理斷口特征,是一種穿晶型脆性斷口,局部位置覆蓋大量的腐蝕產物,是奧氏體不銹鋼氯化物應力腐蝕的典型斷口形貌[5]。

圖3 試樣斷口位置SEM照片2(500X)

按照標準為GB/T 17359-2012《微束分析 能譜法定量分析》的要求,采用能譜法檢測試樣斷口位置多組腐蝕產物的元素含量,測量結果如表4所示。由圖4可知,斷口表面腐蝕產物中含有較多的氯元素和硫元素,且氯元素和硫元素來源于冷側冷卻水。奧氏體不銹鋼板片長期處于高溫腐蝕介質環境和殘余應力條件下,極易造成應力腐蝕開裂。

表4 斷口位置EDS檢測結果 %

3.6 金相分析

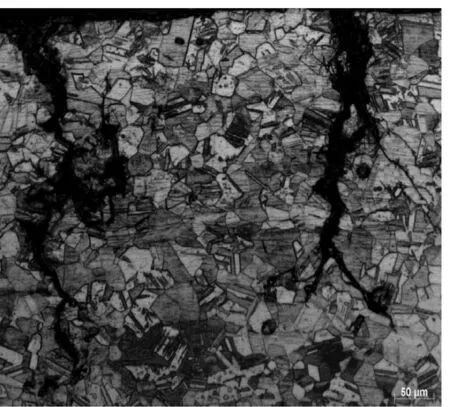

在板片條形裂紋斷面附件切取試樣,并用樹脂進行熱鑲嵌,磨拋至鏡面后按照GB/T 13298-2015《金相顯微組織檢驗方法》進行金相檢驗,如圖4、圖5所示。由圖4、圖5可知,試樣存在2處裂紋,裂紋均為冷側向熱側擴張發展,呈現樹枝狀分布,存在穿晶型裂紋,為典型的應力腐蝕形貌。

圖4 試樣未腐蝕金相照片(100X)

圖5 試樣腐蝕后金相照片(200X)

4 原因分析與討論

從宏觀分析來看,失效板片開裂位置附近無明顯塑性變形;結合產品結構分析,開裂位置熱側(板片背面)不接觸介質。結合化學成分和介質成分分析結果,板片材料與設計相符;冷側介質冷卻水中含有微量腐蝕元素氯和硫,且呈弱酸性,而熱側介質無腐蝕元素,表明腐蝕由冷側介質誘發。

殘余應力分析結果表明,失效板片成型后密封槽位置殘余大量的拉應力,這是應力腐蝕開裂產生的必要條件,說明板片裂紋可能為應力腐蝕開裂。

掃描電鏡和能譜分析結果表明,失效板片斷口位置為解理斷口,是一種穿晶型脆性斷裂,斷裂位置腐蝕產物中含有大量的氯元素和硫元素。奧氏體不銹鋼在含有氯元素和硫元素的介質中易發生點腐蝕,且密封槽底面容易富集水垢和腐蝕產物,引起密封槽底面腐蝕元素氯和硫的濃度增大,促進了應力腐蝕的發生與發展。

金相分析結果表明,失效板片裂紋發展方向均為冷側向熱側擴張,均呈現樹枝狀分布,存在穿晶型裂紋,為典型的應力腐蝕形貌。

5 結論與建議

通過多種現代化測試手段對某工廠板式換熱器的失效板片進行分析,發現該板片條形裂紋源于冷卻水側;密封槽位置成型后存在殘余拉應力,在高溫氯元素腐蝕環境條件下,長期承受介質內壓和板片背部密封墊的夾緊力,密封槽位置首先發生點腐蝕,隨著水垢和腐蝕產物的富集,密封槽位置腐蝕元素氯和硫的濃度持續增大,最終形成了應力腐蝕開裂。

為避免在該工況條件下再次發生應力腐蝕開裂并提高產品使用壽命,現有如下幾點建議:

(1)正確選用板片材料

(2)不銹鋼板片的表面鈍化處理

(3)降低介質的腐蝕性

(4)降低殘余應力

(5)使用緩蝕劑

(6)電化學保護法[6]。