油泥砂處理裝置工藝運行優(yōu)化研究

王成海 李慶 汪永山 聶世軍 王春輝

摘 要:油泥砂物理化學(xué)洗滌法處理成本較低,工藝安全性高,被廣泛應(yīng)用于各大油田,但由于砂料物理及化學(xué)性質(zhì)較為復(fù)雜,對化學(xué)藥劑的要求較高,加上工藝大部分為撬裝產(chǎn)品,所以,在工藝設(shè)備的選型方面,存在著一定局限性,本文從生產(chǎn)工藝實際運行情況進(jìn)行分析,針對所出現(xiàn)的問題進(jìn)行研究,實施并提出有效的解決方法,進(jìn)一步優(yōu)化了生產(chǎn)裝置的運行,對保證生產(chǎn)指標(biāo)及生產(chǎn)效率起到了一定作用。

關(guān)鍵詞:油泥砂;物理化學(xué)洗滌法;處理裝置;生產(chǎn)效率;處理效果

1 油泥砂的出處

在油田開發(fā)生產(chǎn)過程中會產(chǎn)生大量的含油污泥,它主要來源于三個部分:一是油氣生產(chǎn)過程中地層中的泥砂隨采出液進(jìn)入地面處理系統(tǒng),在原油聯(lián)合站的油罐、沉降罐、污水罐、隔油池中沉積的底泥;二是鉆井作業(yè)、管線穿孔而產(chǎn)生的落地原油帶來的含油污泥;三是油氣開發(fā)生產(chǎn)過程中使用的各種聚合物、絮凝劑、破乳劑等藥劑反應(yīng)生成的沉淀物等。

2 現(xiàn)有油泥砂處理技術(shù)

目前國內(nèi)已經(jīng)有的油泥砂處理技術(shù)包括:溶劑萃取法、熱化學(xué)處理技術(shù)、污泥回注技術(shù)、物理化學(xué)洗滌法技術(shù)、離心法處理技術(shù)、焦化法處理和熱解吸處理法。根據(jù)本油田的實際情況及對處理后的泥砂指標(biāo)要求,優(yōu)選了物理化學(xué)洗滌法,且此工藝自2010年運行至今已近10年,本油田泥砂凈化處理廠主要接收處理大港油田北部油區(qū)油田生產(chǎn)過程中所產(chǎn)生的含油泥砂、沉降罐罐底泥砂及少量落地油,原料含油10-30%。通過該工藝的無害化處理,解決了油泥砂給油田生產(chǎn)帶來的沉重負(fù)擔(dān),還解決了對周邊水源、空氣的污染和人類健康問題,產(chǎn)生了巨大的社會效益。

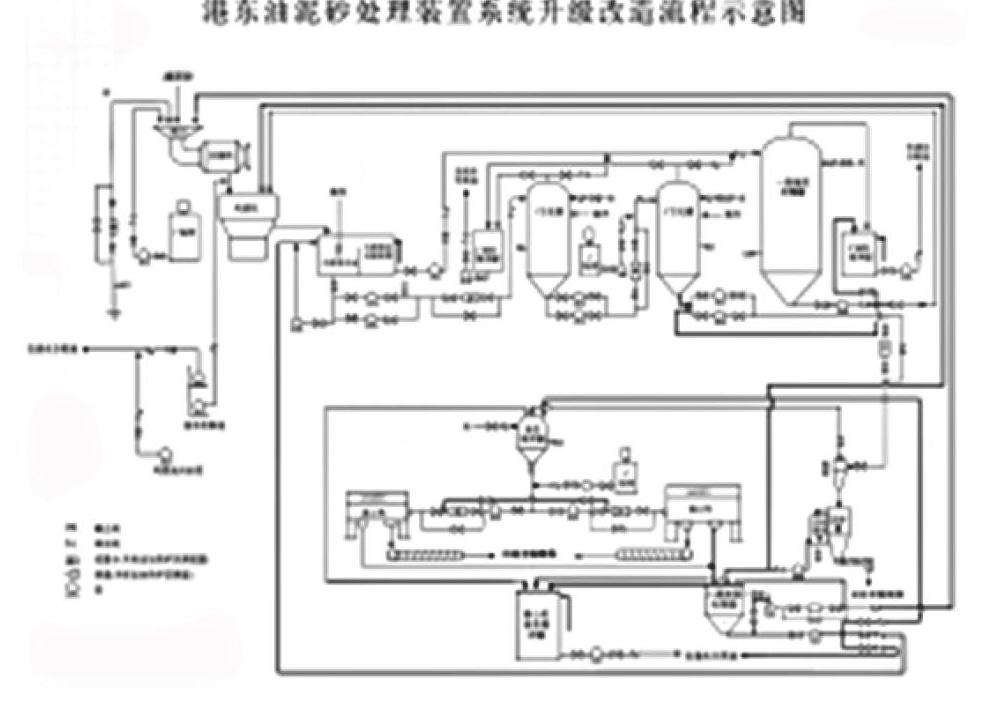

3 油泥砂處理工藝簡述

原理:含油泥砂與熱水、藥劑混合后,通過分揀機將較大雜物分揀出去,再經(jīng)過均質(zhì)機均質(zhì)后進(jìn)入空化分離器,通過超聲波作用使水溶液及其中的化學(xué)藥劑與固體中的油充分接觸,利用水利沖洗作用和化學(xué)藥劑的破乳作用,使油、水、固三相分離,并將溶液中的浮油撇出,然后回收利用。含泥砂溶液進(jìn)入旋流器將固體沙粒分離,含泥容液進(jìn)入離心機,利用離心原理進(jìn)行固液分離,分離出來的固體砂含油指標(biāo)和泥中含油指標(biāo)均小于2%。

處理后固體物料進(jìn)入晾曬罩棚,經(jīng)風(fēng)干后運往晾曬場,最終將合格的砂土用于道路基礎(chǔ)鋪墊及井場用土。處理過程中產(chǎn)生的各類含油雜物經(jīng)分揀后送至具有危廢焚燒資質(zhì)的單位進(jìn)行焚燒處理。

4 存在問題

油泥砂凈化處理工藝在近10年運行過程中雖然進(jìn)行了兩次升級改造,部分工藝運行仍然存在一定問題,運行過程中存在處理指標(biāo)波動、運行效率低等問題,需進(jìn)一步優(yōu)化改進(jìn)。

①油泥砂物料物理及化學(xué)性質(zhì)較為復(fù)雜,藥劑成分、品種較難篩選;大部分進(jìn)料都是以老化油、罐底油、落地油為主,含油率較高、含聚合物較多,粘度和附著性較強,部分的落地油中含有大量的石塊、毛氈及絮狀物,為油泥砂的進(jìn)料以及裝置的處理增加了難度;

②自動化控制程度較低。理論設(shè)計值與實際運行情況相差較大,空化分離器液位計、二級緩沖液位計、高位緩沖罐液位計由于多次砂堵無法運行,都處于無液位情況下運行,各個液位計與泵的連鎖控制都處于停用狀態(tài),各個罐的液位完全靠經(jīng)驗判斷,空化分離器與高位緩沖罐的除油功能沒有得到很好的發(fā)揮;

③員工操作勞動強度大,工作環(huán)境條件差。均質(zhì)機的出料口濾網(wǎng)經(jīng)常堵塞,需要一名員工不間斷沖洗才能維持正常生產(chǎn),各個罐的液位控制靠手動控制泵的出口控制流量;現(xiàn)場設(shè)備設(shè)施噪音及油泥蒸汽異味較大;

④各設(shè)備設(shè)施腐蝕磨損嚴(yán)重。由于油泥砂物料酸堿成分復(fù)雜,加快了設(shè)備設(shè)施的腐蝕,含砂液體更進(jìn)一步加快了設(shè)備的磨損,各輸料泵過流部件故障率高,大部分機械密封和泵殼經(jīng)常損壞,泵的維修周期太短;

⑤在1#、2#空化分離器及8方細(xì)泥罐上分別安裝了17kHz、6kW的超聲波清洗機。至今已經(jīng)使用4年了,超聲波振板外殼已經(jīng)變形,生產(chǎn)廠家規(guī)定,超聲波振板使用年限應(yīng)在2-3年。根據(jù)現(xiàn)場對比使用和停用超聲波清洗機,結(jié)果發(fā)現(xiàn):處理后泥砂含油無明顯變化。泥砂混合液的流通量為25m3/h,空化分離器容積5m3,物料在空化分離器內(nèi)停留時間不足20min,通常超聲波清洗最佳作用時間30-40min;

⑥通過查閱資料,影響旋流器處理效果的因素有主要結(jié)構(gòu)參數(shù)和操作參數(shù)。其中在操作過程中,旋流器內(nèi)部的磨損,逐漸會對旋流器的處理效果產(chǎn)生主要影響。物料中含有大顆粒物質(zhì)和膠質(zhì)物,處理系統(tǒng)中均質(zhì)機配備的絮狀物收集裝置一直未發(fā)生作用,造成旋流器堵塞,處理效果差,將部分砂粒帶入離心機,造成離心機磨損嚴(yán)重;

⑦處理裝置離心機進(jìn)液加藥點的位置,在離心供液泵的進(jìn)口,藥劑剛加入泵內(nèi)就進(jìn)入離心機,藥劑作用時間短,藥劑沒有充分和含油泥砂反應(yīng),造成離心機出泥口固相含油率波動大。目前離心機內(nèi)絞龍與轉(zhuǎn)鼓間隙有10mm,而多數(shù)廠家生產(chǎn)的離心機螺旋與轉(zhuǎn)鼓間隙僅為1-2mm,因此出水口攜帶大量細(xì)泥。

5 措施及優(yōu)化研究

①因為來料的區(qū)域不同,成分種類和比例局部不同,因此需要多種藥劑組合才能較好的處理,還需要不斷的模式和調(diào)整。采取低溫藥劑與高溫藥劑比對試驗分析效果,篩選出最佳使用藥劑。針對物料大小不一,研制雜物拾取器,放置在上料斗底部,一旦有較大石塊進(jìn)入料斗就會被過濾到拾取器中,便于操作人員方便清除;

②恢復(fù)裝置的自動化設(shè)施,優(yōu)選適合油泥砂處理的液位計。通過液位連鎖控制液位,保證各個容器的液位正常,達(dá)到設(shè)計標(biāo)準(zhǔn)除油功能;選用適合的流量計,嚴(yán)格控制裝置的摻水量,操作上嚴(yán)格控制進(jìn)料量,保證離心機的最佳運行負(fù)荷,達(dá)到最佳的分離效果;

③優(yōu)化均質(zhì)機出口濾網(wǎng),改善運行效率,將濾網(wǎng)由直板形改裝成圓弧形,并將其位置向前移動30公分至均質(zhì)箱的根部;經(jīng)改進(jìn)后的濾網(wǎng)由于位置前移,消除了砂料堆積死角,解決了砂料大量堆積的問題,減少了含油雜物的產(chǎn)出量。在濾網(wǎng)后端加裝可調(diào)式自動沖洗裝置,通過多噴頭平面布置,將手動沖洗濾網(wǎng)改成自動沖洗,降低了勞動強度;

④從輸送介質(zhì)物性、設(shè)備條件、設(shè)備實際運行狀況三方面開展現(xiàn)場調(diào)研分析。將輸送泵發(fā)生的主要故障分為5類:機封損壞、葉輪故障、泵殼損壞、堵塞類以及其他故障。并根據(jù)主要故障分析問題原因,磨蝕(固體顆粒物不斷沖刷)、堵塞(砂堵及進(jìn)雜物)、憋壓(由下游流程堵塞所造成,會導(dǎo)致加速設(shè)備磨蝕),針對問題根源,分別對5類主要故障進(jìn)行研究。針對機封損壞故障,采取以機封摩擦副材料為主的對比試驗,根據(jù)設(shè)備實際運轉(zhuǎn)工況:輕載(v<10m/s,P<1MPa)、溫度(45-85℃)、磨粒磨損和腐蝕性,選用硬質(zhì)合金對碳化硅、硬質(zhì)合金對硬質(zhì)合金、碳化鎢對碳化鎢、碳化鎢對石墨4種進(jìn)行比對。最終選取硬質(zhì)合金對硬質(zhì)合金,使用壽命延長了5倍以上。通過泵殼材質(zhì)選型試驗,在試驗球墨鑄鐵材質(zhì)完成后,借鑒耐磨管道泥漿泵的材質(zhì)優(yōu)點,采取將泵體部分整體更為白鋼材質(zhì)的方案,使用壽命提高4倍以上。

6 結(jié)束語

采用油泥砂物理化學(xué)洗滌法處理工藝,基本能夠?qū)崿F(xiàn)油泥砂的無害化處理,但是由于泥砂物料錯綜復(fù)雜,藥劑的篩選難度逐漸增大。物料含沙量及腐蝕性等原因加大了設(shè)備的磨損和腐蝕,降低了裝置是使用周期,需要我們進(jìn)一步從防腐、自動化程度、處理效率方面改進(jìn)和優(yōu)化。