Al2O3抗熱震陶瓷的研究進展*

張 巍, 張 金, 段春雷, 耿 浩, 韓 陽

(1. 名古屋大學 大學院工學研究科化學系統工學, 名古屋 4648603; 2. 鑄造雜志社(沈陽)有限公司, 沈陽 110022; 3. 寧夏機械研究院股份有限公司 新材料分公司, 銀川 750001; 4. 遼寧大學 商學院, 沈陽 110136; 5. 大連理工大學 材料科學與工程學院, 遼寧 大連 116024)

氧化鋁基陶瓷具有熔點高、強度大、耐磨損、耐腐蝕等性能,被廣泛應用于冶金、機械、航空、航天等領域[1-7].但Al2O3陶瓷的抗熱震性較差,Al2O3陶瓷經300 ℃溫差單次熱震后的強度保持率僅約為22%[8],因而限制了其應用領域.在實際應用中Al2O3陶瓷材料的抗熱震性能起著決定性作用,因為在使用過程中陶瓷因受到急冷急熱而產生的熱應力會導致器件損壞甚至災難性故障.鋼鐵廠鋼水連續測溫用的Al2O3陶瓷熱電偶保護管,在經受溫度急劇變化時常常產生裂紋,從而發生斷裂損壞[9],這不僅使價格昂貴的熱電偶偶頭損毀,而且也影響了正常生產,給鋼鐵企業帶來損失.Al2O3陶瓷的抗熱震性在其他應用領域里也是關鍵性能指標之一,如太陽能熱發電儲熱Al2O3陶瓷、蓄熱式熱交換器中的Al2O3陶瓷蓄熱體、鑄造用Al2O3陶瓷型芯等的抗熱震性尤為重要.近30%的陶瓷材料在遠低于耐火度的溫度下因抗熱震性能差而發生損壞[10].

Al2O3抗熱震陶瓷的宏觀熱震斷裂是由微觀熱震裂紋的成核和擴展引起的.裂紋的成核和擴展都需要能量.當熱震溫差小于臨界熱震溫差時,陶瓷內部積累的彈性應變能低于裂紋成核所需能量,原有裂紋緩慢擴展,不易形成熱震裂紋,在此溫差范圍內Al2O3陶瓷強度變化不明顯.當熱震溫差等于臨界熱震溫差時,陶瓷內部積累的彈性應變能超過了裂紋成核及擴展所需的能量,裂紋失穩擴展,在此階段大量彈性應變能被釋放形成大裂紋,宏觀上表現為陶瓷強度急劇下降.當熱震溫差大于臨界熱震溫差時,在一定溫度范圍內,由于在前一階段大量彈性應變能已被釋放,裂紋如要再次明顯擴展就需要重新積累能量,因而在大于臨界熱震溫差的一定溫度范圍內,陶瓷強度變化不明顯.而后在較高的熱震溫差下,由于再次積累了大量彈性應變能,裂紋繼續擴展且裂紋呈穩態擴展,Al2O3陶瓷的強度繼續下降.陶瓷的抗熱震性能是熱、力學性能的綜合體現,同時還受構件幾何形狀和環境介質等因素的影響.根據熱應力斷裂理論,材料的抗熱震斷裂參數常用R=σf(1-μ)/αE和R′=λσf(1-μ)/αE來表示,其中:σf為材料強度;μ為泊松比;λ為導熱系數;α為熱膨脹系數;E為彈性模量[11].材料抗熱震性能的本質就是材料抵抗熱應力引起裂紋產生及擴展的能力,因而提高Al2O3陶瓷抗熱震性能的主要途徑是提高陶瓷的強度和熱導率,降低陶瓷的熱膨脹系數和彈性模量.提高陶瓷強度能夠使陶瓷承受更大的熱應力,從而提高抗熱震性;提高陶瓷的熱導率就是使熱量在陶瓷內部被迅速傳遞,快速平衡陶瓷內外的溫差,降低短時間內熱應力的聚集;降低熱膨脹系數能使陶瓷在經受熱震溫差時產生較小的應力,不易造成材料損壞;減小彈性模量能夠增加陶瓷對熱應力進行結構調整的能力.

提高Al2O3陶瓷的抗熱震性能,延長其在急冷急熱溫度突變環境中的使用壽命具有重要的實際意義.本文對Al2O3抗熱震陶瓷研究的相關報道文獻加以匯總,系統地介紹了Al2O3抗熱震陶瓷的常用抗熱震性測試方法,Al2O3陶瓷的微觀結構、表面狀況、幾何尺寸對抗熱震性的影響,利用第二相法提高Al2O3陶瓷抗熱震性的可行性,以及多孔Al2O3抗熱震陶瓷的研究進展.在此基礎上,指出了Al2O3抗熱震陶瓷的未來研究與發展方向.

1 Al2O3陶瓷常用抗熱震性測試方法

陶瓷的抗熱震性是一個重要性能指標,在急冷急熱溫度突變環境中,陶瓷內部會產生內應力,導致陶瓷表面或內部產生裂紋,影響陶瓷的正常使用.因此,對于實際應用中在抗熱震性能方面有要求的陶瓷元器件而言,必須經過抗熱震性檢測.Al2O3陶瓷常用的抗熱震性測試方法主要有殘余強度法、循環熱震法、壓痕法等.

1.1 殘余強度法

Al2O3陶瓷的抗熱震性能可采用快速冷卻法進行測試.首先將試樣在爐中加熱至指定溫度,然后在空氣、水或油中淬火冷卻,隨后測量試樣的殘余抗彎強度.當Al2O3陶瓷從熱的環境中突然完全浸入冷的介質中時,陶瓷表面會產生短暫的拉應力,內部則產生短暫的壓應力.由于Al2O3陶瓷是一種脆性材料,應力會導致裂紋的產生和擴展,從而造成陶瓷熱震后強度下降.試驗時冷卻介質的溫度和淬冷時間都會對殘余抗彎強度的測定產生影響[12].通常水冷熱震方式對陶瓷造成的破壞程度大于風冷熱震方式.

Al2O3陶瓷抗熱震性能的優劣可用抗熱震指數或抗彎強度保持率來表征[13],抗熱震指數定義為

(1)

式中:σr為熱震試驗后試樣的殘余抗彎強度平均值;σ0為熱震試驗前試樣的抗彎強度平均值.抗熱震指數越大,Al2O3陶瓷的抗熱震性能越好,反之越差.

Al2O3陶瓷的抗熱震性能也可用抗彎強度損失率來表征,抗彎強度損失率越小,Al2O3陶瓷的抗熱震性能越好.抗彎強度損失率可以表示為

(2)

Al2O3陶瓷的抗熱震性能還可采用最大允許溫差(或稱臨界熱震溫差)作為評價指標[14],其表達式為

(3)

1.2 循環熱震法

為測試Al2O3陶瓷的抗熱震性能,將試樣在某一溫度下保溫一定時間后,在空氣或水中進行冷卻并重復操作,直至試樣出現裂紋或斷裂,記錄破壞前的熱震次數,以抗熱震循環次數表征陶瓷的抗熱震性能,這種測試方法即為循環熱震法.

1.3 壓痕法

壓痕法也是一種評價陶瓷材料抗熱震性能的測試方法[15],該方法是在陶瓷表面預制Vickers壓痕并測定壓痕的裂紋長度,將試樣在某一溫度下保溫一定時間后,在空氣或水中進行冷卻,再次測定裂紋長度,從而判斷裂紋的擴展情況,以擴展裂紋率kp或裂紋長度擴展率kc來表征陶瓷的抗熱震性能,相應參數表達式為

(4)

(5)

式中:np為擴展裂紋數;n為預制總裂紋數;cr為裂紋擴展后長度;c0為預制裂紋長度.

Osterstock[16]和陳蓓等[17]采用壓痕法在陶瓷表面預制裂紋來確定陶瓷材料的臨界熱震溫差,結果表明采用該方法評價陶瓷材料的抗熱震性能是真實可靠的.呂珺等[18]分別采用壓痕法和殘余強度法對Al2O3基陶瓷的抗熱震性能進行評價,結果發現兩種方法對Al2O3基陶瓷抗熱震性的分析結果具有一致性.

以上幾種方法是Al2O3陶瓷常用的抗熱震性測試方法,在使用中每種方法各具優點和缺點.殘余強度法可以得出經一定溫差熱震后材料的強度衰減情況,材料之間可以直接進行定量對比,分析較為方便.但該法的不足之處是:1)測試時需使用試樣數量較大,測試成本較高,尤其是在循環熱震時,為了提高測量結果的準確性,多個試樣經過熱震強度測試才能得出一個殘余強度值,并且由于是破壞性測試,試樣無法重復使用;2)數據離散性較大;3)熱震裂紋產生與擴展的檢測十分困難.循環熱震法是采用抗熱震循環次數對比材料之間的抗熱震性差異,若以出現裂紋作為判斷依據,則誤差相對較大;若以陶瓷斷裂作為判斷依據,當陶瓷的抗熱震性較好或在較低溫差下實驗時,所需實驗次數較多.壓痕法的優點是:1)對試樣的幾何形狀和尺寸無嚴格要求;2)一個試樣上可以預制多條裂紋,循環熱震時試樣可以重復使用,測試時需使用的試樣數量較少,測試成本較低;3)可避免對被測試樣的破壞;4)可人為控制預制裂紋的位置、形狀及大小,觀察裂紋擴展情況.但壓痕法在預制壓痕時的載荷選擇上具有一定難度,載荷太小則預制裂紋在熱震溫差下基本無擴展,而載荷過大時裂紋擴展較快,這兩種情況均不利于測試Al2O3陶瓷的抗熱震性,因此,選擇適當的載荷成為該方法的重點和難點.

2 微觀結構、表面和尺寸對抗熱震性的影響

Al2O3陶瓷的微觀結構特征,如晶粒尺寸、微裂紋、氣孔率和氣孔分布等,以及陶瓷的表面狀況和幾何尺寸都會對Al2O3陶瓷的抗熱震性能產生重要影響.

2.1 微觀結構

根據Hall-Petch公式可知,陶瓷材料的晶粒越細,強度越高.陶瓷韌性也與晶粒大小有關,而陶瓷強度和韌性都會影響陶瓷的抗熱震性能.汪霖[19]研究發現,Al2O3晶粒的大小對Al2O3陶瓷抗熱震性的影響是不一致的.對于致密度高的Al2O3陶瓷而言,在小晶粒范圍內細晶粒的Al2O3陶瓷具有較好的抗熱震性能;在大晶粒范圍內粗晶粒的Al2O3陶瓷具有較好的抗熱震性能.有研究[20]認為,10 μm為Al2O3粗細晶粒的界線.Belghalem等[21]指出,無壓燒結和放電等離子燒結兩種不同的燒結技術可使Al2O3陶瓷獲得相似的微觀結構,因而對Al2O3陶瓷的抗熱震性能無影響,但Al2O3陶瓷的抗熱震性能依賴于晶粒尺寸和氣孔率.在500 nm~2 μm晶粒尺寸范圍內,較小的晶粒尺寸和較粗糙的微觀結構可使陶瓷的抗彎強度和斷裂韌性增加,因而提高了陶瓷的抗熱震性能.

通常情況下陶瓷中氣孔的存在會降低載荷作用的橫截面積,使氣孔成為應力集中點從而減小材料的負荷能力,導致陶瓷強度隨氣孔率的增加而降低.因此,一些學者認為Al2O3陶瓷的致密度越高,負荷面積越大,則宏觀上表現為抗彎強度越大,越有利于提高陶瓷的抗熱震性.但也有學者認為,當陶瓷受到熱沖擊時,氣孔不僅能緩解熱膨脹,而且還能起到鈍化裂紋尖端、減少應力集中的作用,當熱震產生的裂紋在陶瓷中擴展時,這些裂紋遇到Al2O3陶瓷內部的氣孔會發生偏轉、分岔或釘扎,導致裂紋長度變短、數量增加,裂紋互相交錯形成了網狀結構,從而提高了Al2O3陶瓷的抗熱震性能.因此,適量氣孔的存在有利于提高陶瓷的抗熱震性能.具有優良力學性能的致密高強陶瓷中的氣孔率極低,通常在熱震過程中易于炸裂;而多孔陶瓷材料適用于熱震環境中,正是因為基體內部存在一定量的氣孔.目前對Al2O3抗熱震陶瓷的研究也向兩個方向發展:一是提高致密高強陶瓷的抗熱震性能,二是研發低致密多孔陶瓷.一般認為,材料中閉氣孔的增加有利于提高抗熱震性,含有較多氣孔的Al2O3陶瓷在受到熱沖擊時,由于氣孔可容納一定的材料膨脹,因而其熱膨脹系數較低.Dorey等[22]發現,在Al2O3陶瓷中聚集一定氣孔能夠提高陶瓷熱震后的殘余強度.陶瓷中氣孔非均勻分布對陶瓷強度和楊氏模量的降低程度大于陶瓷中氣孔均勻分布造成的影響.而陶瓷自身存在的微裂紋在熱震環境中亦非總是立即導致材料斷裂,這往往也是由熱震裂紋核受到氣孔抑制引起的.適量微裂紋的存在可通過微裂紋增韌機制提高陶瓷的韌性,進而提高Al2O3陶瓷的抗熱震性.

2.2 表面狀況

Al2O3陶瓷在使用前通常需要采用一些機械加工方法處理表面,如磨削、拋光、銑削等,導致表面粗糙度發生變化.疲勞裂紋通常在陶瓷的表面上成核,因而Al2O3陶瓷的表面處理方法會對疲勞裂紋壽命產生重要影響.經過機械加工的陶瓷表面會產生一定的溝痕,這些溝痕常常引起應力集中,從而改變材料對疲勞裂紋成核的抗力.當表面處理產生的殘余應力疊加到熱應力上時,就會改變疲勞循環的平均應力和材料的疲勞壽命.如果表面殘余應力是壓縮的,可以起到提高疲勞抗力的作用;反之,如果表面殘余應力是拉伸的,則會降低疲勞抗力.Maensiri等[23]研究了Al2O3陶瓷表面分別經磨削和拋光處理后的抗熱震性能,結果發現表面經磨削處理后的Al2O3陶瓷具有更佳的抗熱震性,經磨削和拋光處理后Al2O3陶瓷的臨界熱震溫差分別為235和185 ℃.這是由于磨削表面上較高的初始缺陷密度允許熱沖擊產生的彈性能分布在更多的裂紋上,每個裂紋的延伸量相對較小.而在拋光表面上,相同的能量將驅動較少數量的裂紋.Deng等[24]研究發現,電火花加工的Al2O3-TiC-Mo-Ni陶瓷經超聲波拋光處理后會提高陶瓷的強度和Weibull模數,這是由于超聲波拋光去除了電火花加工陶瓷表面上火花引起的裂紋和凹陷,使表面對斷裂的影響最小化.在快速淬火時,雖然超聲波表面拋光處理不會提高陶瓷的臨界熱震溫差,但該方法能提高陶瓷熱震后在小于臨界熱震溫差范圍內的殘余強度和Weibull模數;當熱震溫差大于臨界熱震溫差時,超聲波表面拋光對殘余強度和Weibull模數不產生影響.

2.3 幾何尺寸

3 第二相法提高Al2O3陶瓷抗熱震性

為了提高Al2O3陶瓷的抗熱震性能,在Al2O3陶瓷基體中引入適當、適量的第二相是一種有效方法.引入的第二相既可以是非金屬材料,又可以為金屬材料.引入形式既可是顆粒,也可是晶須、纖維或溶膠.

3.1 ZrO2

將ZrO2添加到Al2O3陶瓷中,可以提高陶瓷的抗彎強度和斷裂韌性[27-28].第二相顆粒彌散強化、四方ZrO2應力誘導相變增韌和微裂紋增韌是提高Al2O3陶瓷力學性能的主要機理.Xu等[29]采用非晶態材料在1 400 ℃下制備出晶粒尺寸為440 nm、相對密度為98.5%的Al2O3-ZrO2復相陶瓷,該納米陶瓷的斷裂韌性可達5.2 MPa·m1/2.Francisco等[30]認為在Al2O3陶瓷中添加ZrO2是通過細化Al2O3晶粒來提高陶瓷的硬度、抗彎強度和耐磨性能的.將ZrO2添加到Al2O3陶瓷中,不但能增韌補強,還能提高陶瓷的抗熱震性能.ZrO2存在單斜(m)、四方(t)和立方(c)三種晶型,且三種晶型的熱膨脹系數不同.當t-ZrO2向m-ZrO2發生馬氏體相變時,體積發生膨脹,這種體積效應能夠緩解熱震時產生的熱應力,削弱裂紋擴展的驅動力;同時相變的剪切應力和體積膨脹對基體產生壓應變,可抑制主裂紋的擴展,因而提高了斷裂韌性和強度,從而有利于提高Al2O3陶瓷的抗熱震性.此外,添加到Al2O3陶瓷中的ZrO2顆粒分布在基體Al2O3顆粒的晶界處,當裂紋擴展遇到ZrO2顆粒時,由于釘扎效應可以使裂紋終止或偏轉,甚至可使Al2O3陶瓷由沿晶斷裂模式變為沿晶斷裂與穿晶斷裂混合的斷裂模式,提高了陶瓷斷裂臨界應力,宏觀上表現為Al2O3陶瓷強度的提高,從而有利于提高其抗熱震性.

在Al2O3陶瓷中引入適量的微氣孔可以提高陶瓷的抗熱震性,但同時也會降低陶瓷強度.為了制備抗熱震性優良并兼顧其他力學性能的Al2O3陶瓷,徐利華等[31]將具有一定團聚度和穩定度的多晶ZrO2添加到Al2O3陶瓷中,利用由于加入彌散ZrO2而伴隨產生的微裂紋來代替傳統Al2O3抗熱震陶瓷設計中引入的結構微氣孔,研究結果表明在冷卻過程中,ZrO2顆粒發生相變作用引起微區體積變化,ZrO2和基體Al2O3因熱膨脹失配而造成大量微裂紋,使得ZrO2與基體Al2O3界面出現部分環形裂紋,這些裂紋對提高陶瓷的斷裂韌性和抗熱震性能起到了積極作用.當ZrO2的質量分數為15%時,Al2O3陶瓷在0~900 ℃范圍內經熱震后的殘余強度波動幅度較小.因此,陶瓷抗熱震性和強度的提高是基于相變增韌補強和微裂紋增韌協同作用的結果.謝根生[32]發現,高鋁瓷中隨著ZrO2加入量的增加,陶瓷的抗彎強度逐漸減小,斷裂韌性先增大后減小.當ZrO2的質量分數為14%時,陶瓷的斷裂韌性最大,此時高鋁瓷具有最佳抗熱震性能.抗熱震性的提高是因為ZrO2相變產生了大量微裂紋,這些微裂紋既可以起到微裂紋增韌作用,又能吸收熱震過程中熱應力引起的裂紋能量,使裂紋擴展能量減小,從而抑制了裂紋擴展.馬南鋼等[33]認為加入ZrO2可以提高Al2O3陶瓷的抗熱震性是由于:1)提高了陶瓷的初始強度,降低了陶瓷的彈性模量;2)提高了陶瓷晶界玻璃相的粘度或強化了晶界;3)ZrO2成為第二相質點,阻止了熱震裂紋擴展.此外,添加的ZrO2中是否含有Y2O3及其含量也會對Al2O3陶瓷的抗熱震性能產生影響.馬偉民等[34]研究了添加了不同含量Y2O3的ZrO2對Al2O3復合陶瓷熱震穩定性的影響,結果表明:添加ZrO2的Al2O3陶瓷的抗熱震性能均優于未添加ZrO2的情況;當ZrO2中含有摩爾分數為3%的Y2O3時,Al2O3陶瓷的熱震前和熱震后的抗彎強度均高于ZrO2中含有摩爾分數為2%的Y2O3的情況;未添加ZrO2以及分別添加含有2%和3%Y2O3的ZrO2后,Al2O3陶瓷的斷裂功分別為38、100.8、126.2 J·m-2.可見,添加含有3%Y2O3的ZrO2后Al2O3陶瓷具有較優的抗熱震性,可以歸因于其具有較高的斷裂功.王大磊等[35]對比了在無壓燒結制備的Al2O3陶瓷中分別添加ZrO2(無Y2O3穩定)和含Y2O3(摩爾分數為3%)穩定的ZrO2(3YSZ)對Al2O3陶瓷經600 ℃熱震溫差的抗熱震性能的影響,結果發現含3YSZ的Al2O3陶瓷的抗熱震指數隨ZrO2含量(質量分數介于0~30%)的增加而逐漸下降;含ZrO2(無Y2O3穩定)的Al2O3陶瓷的抗熱震指數也隨ZrO2含量的增加而逐漸下降,但當ZrO2質量分數為25%~30%時,Al2O3陶瓷的抗熱震性能明顯提高.這是由于當ZrO2添加量為25%~30%時,ZrO2分散情況變差,顆粒易堆積、團聚,從而產生大量氣孔,導致Al2O3陶瓷的相對密度和抗彎強度下降,氣孔率增大;而添加3YSZ后,燒結過程中形成的液相促進了Al2O3陶瓷的燒結,提高了相對密度和抗彎強度,使得氣孔率降低.因此,含ZrO2(無Y2O3穩定)的Al2O3陶瓷的抗熱震性的提高是由于氣孔率的適當增大.但是添加較多ZrO2(無Y2O3穩定)后,雖然能提高Al2O3陶瓷的抗熱震性能,但同時卻降低了陶瓷的常溫抗彎強度和斷裂韌性.而含3YSZ的Al2O3陶瓷的抗熱震性能雖然隨著ZrO2含量的增加而降低,但常溫力學性能卻逐漸增加.含ZrO2(無Y2O3穩定)的Al2O3陶瓷中ZrO2的晶型為單斜相和四方相,因而ZrO2增韌機理為顆粒彌散增韌和相變增韌;而含3YSZ的Al2O3陶瓷中ZrO2的晶型為立方相和四方相而無單斜相,說明3YSZ能在Al2O3陶瓷基體中保留更多的ZrO2四方相,因而含3YSZ的Al2O3陶瓷的增韌機理主要為顆粒彌散增韌.

ZrO2除了以顆粒形式加入Al2O3陶瓷中外,還能以纖維形式加入.馮帥等[36]研究了含Y2O3穩定的ZrO2纖維添加量對Al2O3抗熱震陶瓷性能的影響,結果發現當Al2O3陶瓷經過1 400 ℃熱震溫差循環空冷后,添加ZrO2纖維后Al2O3陶瓷的抗熱震次數明顯增加.當ZrO2纖維的質量分數為15%時,Al2O3陶瓷的抗熱震次數高達30次,而未添加ZrO2纖維的Al2O3陶瓷的抗熱震次數僅為10次.一方面,這是由于ZrO2纖維比Al2O3基體具有更高的抗拉強度和彈性模量,因而ZrO2纖維的添加提高了Al2O3陶瓷的抗彎強度,同時當熱沖擊產生的裂紋擴展到ZrO2纖維處時發生偏轉,ZrO2纖維可對裂紋兩端基體產生橋聯作用,纖維通過消耗拔出功而增加了材料的斷裂能,因此,ZrO2纖維的添加提高了Al2O3陶瓷的斷裂韌性.另一方面,ZrO2纖維的添加增大了陶瓷的氣孔率,這是由于分散性較差的纖維產生了團聚,增加了陶瓷燒結過程中的傳質途徑,阻礙了Al2O3顆粒的重排和氣孔的排出,適量氣孔的存在提高了Al2O3陶瓷的抗熱震性能,但過大的氣孔率則會降低Al2O3陶瓷的強度和韌性,當由于氣孔而緩解的熱應力無法抵消強度的下降時,則表現為抗熱震性能的下降.綜上所述,ZrO2纖維的添加使得Al2O3陶瓷抗彎強度和斷裂韌性的提高以及在陶瓷內產生適量的氣孔是提高Al2O3陶瓷抗熱震性能的根本原因.丁寅森[37]研究發現,ZrO2纖維的添加能夠提高Al2O3陶瓷的抗熱震性.在水冷測試條件下,當ZrO2纖維質量分數為20%時,陶瓷的抗熱震性最佳,臨界熱震溫差可達500 ℃,而單相Al2O3陶瓷的臨界熱震溫差僅為200 ℃.

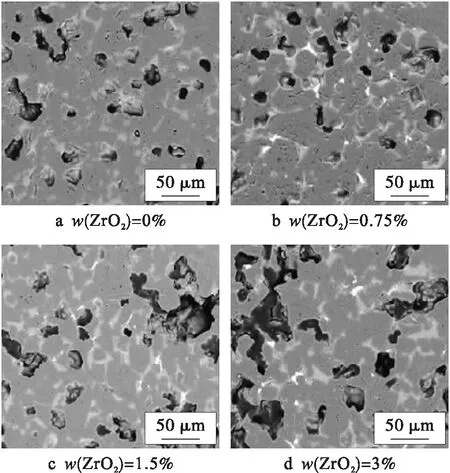

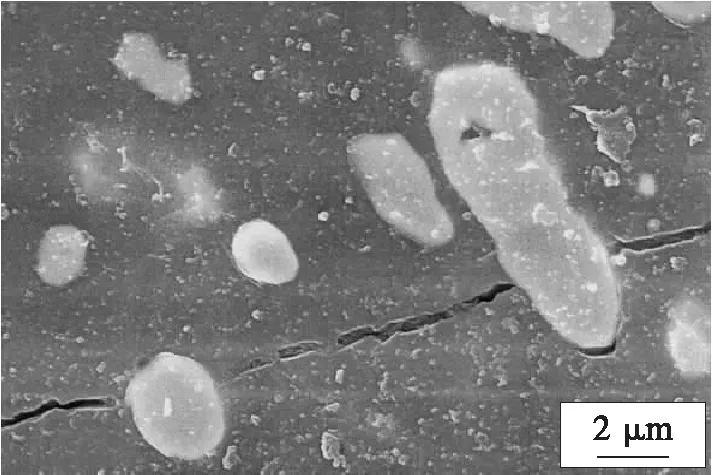

雖然在Al2O3陶瓷中添加ZrO2粉體或纖維能改善陶瓷的抗熱震性能,但ZrO2粉體或纖維在Al2O3陶瓷基體中的分散性較差.為了解決這一問題,張寒等[38]將ZrO2以溶膠形式添加到Al2O3陶瓷中,并研究了ZrO2添加量對Al2O3陶瓷導熱性能、高溫膨脹性能和抗熱震性能的影響,結果如圖1所示.由圖1可見,該方法可提高ZrO2在Al2O3陶瓷基體中的分散性,且隨著ZrO2添加量的增加,Al2O3陶瓷的顯氣孔率從12%增加到22%,導熱系數呈指數衰減,熱膨脹系數呈正弦曲線變化.根據“臨界應力斷裂理論”和“抗熱震損傷與斷裂開始和裂紋擴展的統一理論”可知,Al2O3陶瓷的熱膨脹系數越小、導熱系數越大,其抗熱震性越好.但由于Al2O3陶瓷在高溫領域應用時,較大的導熱系數將增大熱量的傳遞,損耗過多的熱量.因此,綜合考慮認為當ZrO2以溶膠形式加入且其質量分數為1.5%~2%時,Al2O3陶瓷可獲得較好的抗熱震性能.此外,商業ZrO2通常是用硅酸鋯(ZrSiO4)經過系列提純工藝制得,成本較高.為了降低成本,趙龍江等[39]在Al2O3陶瓷中直接添加ZrSiO4和Y2O3,以高嶺土、滑石粉、膨潤土為燒結助劑,利用ZrSiO4在高溫下可分解為ZrO2和SiO2的特性,制備出Al2O3-ZrO2-莫來石復相陶瓷.復相陶瓷的相組成為α-Al2O3、m-ZrO2、t-ZrO2和Al6Si2O13,ZrSiO4高溫分解產生的ZrO2顆粒彌散分布于Al2O3顆粒的晶界處,并且在冷卻過程中部分t-ZrO2向m-ZrO2轉變,由此產生的體積膨脹減小了復相陶瓷的氣孔率.添加ZrSiO4后Al2O3陶瓷的斷裂模式為沿晶斷裂和穿晶斷裂,穿晶斷裂發生在ZrO2顆粒上,而未添加ZrSiO4的Al2O3陶瓷的斷裂模式僅為沿晶斷裂.可見,ZrSiO4高溫分解產生的位于Al2O3顆粒晶界處的ZrO2顆粒強化了界面結合能,改變了Al2O3陶瓷斷裂模式,提高了斷裂臨界應力,促使Al2O3陶瓷的抗彎強度得以提高.經1 200 ℃熱震溫差循環空冷后,Al2O3陶瓷的抗熱震次數和熱震后殘余強度分別由未添加ZrSiO4時的15次和71.01 MPa增加到添加ZrSiO4后的23次和103.67 MPa.該方法為低成本制備含ZrO2的Al2O3抗熱震陶瓷提供了有效途徑.

圖1 不同ZrO2添加量下Al2O3抗熱震陶瓷的SEM圖片Fig.1 SEM images of Al2O3 thermal shock resistant ceramics with different additions of ZrO2

添加ZrO2雖然能夠在一定程度上提高Al2O3陶瓷的抗熱震性能,但添加量應當適當.一方面,過多的ZrO2添加量將造成t相向m相轉變時體積膨脹過大并形成裂紋源頭,在熱應力作用下成為大裂紋,從而降低Al2O3陶瓷的抗熱震性;另一方面,ZrO2晶粒尺寸隨著添加量的增加而增大[40],導致ZrO2晶粒與Al2O3陶瓷基體接觸的界面增大,過大的界面會造成兩相表面的熱不匹配性,產生熱應力集中,也不利于提高Al2O3陶瓷的抗熱震性.此外,為了解決在Al2O3陶瓷中單獨添加ZrO2造成的熱膨脹系數增大、燒結困難和成本較高等缺點,吳鋒等[41]在Al2O3陶瓷中復合添加質量分數均為2%的ZrO2和TiO2,利用TiO2形成具有低熱膨脹系數的鈦酸鋁,通過協同增韌機制提高Al2O3陶瓷的抗熱震性.經1 100 ℃熱震溫差(水冷)后,復合添加ZrO2和TiO2的Al2O3陶瓷抗熱震次數由單相Al2O3陶瓷的2次提高到10次,且大于單獨添加ZrO2或TiO2的Al2O3陶瓷的抗熱震次數(均為3次).復合添加ZrO2和TiO2提高Al2O3陶瓷抗熱震性的機理為:1)TiO2的引入促進了燒結,增加了陶瓷的燒后線收縮率,提高了陶瓷強度,即提高了陶瓷抵抗熱應力的能力,同時TiO2與Al2O3形成鈦酸鋁,減小了陶瓷的熱膨脹系數;2)加入的ZrO2在冷卻時發生t相向m相轉變,引起的體積膨脹既可補償部分燒成收縮又能在基體中產生彌散分布的微裂紋,起到微裂紋增韌作用;3)鈦酸鋁與剛玉的線膨脹系數差異導致在陶瓷基體內形成微裂紋,也起到微裂紋增韌作用.表1匯總了添加不同含量ZrO2后Al2O3陶瓷的抗熱震性能.表1中的抗熱震指數指的是5、10、20和30次熱震后的殘余抗彎強度平均值[35].

表1 添加不同含量ZrO2后Al2O3陶瓷的抗熱震性能Tab.1 Thermal shock resistance of Al2O3 ceramics with different additions of ZrO2

3.2 稀土化合物

稀土化合物常常作為添加劑應用在Al2O3陶瓷中,應用最多的是稀土氧化物,其次為稀土鹵化物.由于稀土氧化物具有特殊的物理和化學性能,故已被用于提高Al2O3陶瓷性能方面[42].Fang等[43]研究指出稀土陽離子半徑較鋁離子大,稀土很難與Al2O3形成固溶體,因此,稀土主要存在于Al2O3陶瓷的晶界上,且可阻礙陶瓷中其他離子的遷移,降低了晶界遷移速率,抑制了晶粒畸形長大,因而提高了陶瓷的致密度.姚義俊等[44]發現在Al2O3陶瓷中分別添加Y2O3、La2O3和Sm2O3可以抑制Al2O3晶粒的生長,通過細化晶粒提高陶瓷的力學性能.張敬強等[45]指出在Al2O3陶瓷中添加適量的CeO2、La2O3、Y2O3可以促進燒結,提高了陶瓷的致密化和力學性能.穆柏春等[46]認為復合稀土氧化物(Y2O3+La2O3)的添加可以進一步提高Al2O3陶瓷的斷裂韌性和抗彎強度.楊尚余等[47]、吳洋等[48]和Wu等[49]分別研究了稀土氧化物對Al2O3陶瓷耐磨性能的影響,研究發現添加適量的La2O3、Y2O3、CeO2、Sm2O3、Lu2O3可以降低Al2O3陶瓷的摩擦系數,提高Al2O3陶瓷的耐磨性.添加稀土氧化物后Al2O3陶瓷可獲得更好的致密度和力學性能,因而有利于提高其抗熱震性.李家茂[50]研究了CeO2添加量對Al2O3陶瓷抗熱震性能的影響,由于CeO2是良好的表面活性物質,可以改善Al2O3陶瓷的潤濕特性,因而CeO2的添加降低了陶瓷的熔點,促進了Al2O3陶瓷的燒結.Al2O3陶瓷的相對密度、抗彎強度和斷裂韌性隨CeO2添加量的增加先增大后減小.當CeO2的質量分數為1.5%時,雖然此時Al2O3陶瓷可獲得最高的相對密度、斷裂韌性和抗彎強度,但并未獲得最佳的抗熱震性.而當CeO2的質量分數為1%時,Al2O3陶瓷經200~600 ℃熱震溫差(水冷)后的抗熱震性能最佳.一方面,添加CeO2能夠增加Al2O3陶瓷的斷裂韌性;另一方面,當CeO2添加量為1.5%時,陶瓷的氣孔率為1.16%,而當CeO2添加量為1%時,陶瓷的氣孔率為4.18%,適量的氣孔率不僅可以鈍化裂紋尖端、減少應力集中,而且還能起到隔熱作用,從而提高了陶瓷的抗熱震性.因此,添加CeO2提高Al2O3陶瓷抗熱震性的原因可以歸結于增韌和適當氣孔的協同作用,主要貢獻者為增韌作用,但氣孔也會影響其抗熱震性.李家茂等[51]還研究了復合添加劑Y2O3+MgO的添加量對Al2O3陶瓷抗熱震性的影響.Al2O3陶瓷的相對密度隨著復合添加劑加入量的增多而增大,當其質量分數為0.5%時,Al2O3陶瓷的臨界熱震溫差為300 ℃,經400 ℃熱震溫差(水冷)后的抗彎強度損失率為38%,而未添加復合添加劑的Al2O3陶瓷的臨界熱震溫差為200 ℃,經400 ℃熱震溫差(水冷)后的抗彎強度損失率為43%.復合添加劑的引入可以促進燒結并細化晶粒,提高了陶瓷抵抗熱應力的能力,宏觀上表現為抗熱震性的提高.但當復合添加劑的質量分數大于0.5%時,陶瓷致密度太高,反而降低了Al2O3陶瓷的抗熱震性能.當復合添加劑的添加量為0.5%時,適量的氣孔能夠鈍化裂紋尖端,減少應力集中.添加Y2O3+MgO后Al2O3陶瓷的抗熱震性主要受細晶強化和氣孔的共同控制,其中細晶強化起主要作用,氣孔起次要作用.Nie等[52]在Al2O3陶瓷中添加摩爾分數為19%的Er2O3,制備出Al2O3-Er3Al5O12復合陶瓷.復合陶瓷具有較好的抗熱震性,臨界熱震溫差為300 ℃.Lao等[53]以高嶺土、Al和Si為原料,制備出Al2O3-SiCw復合陶瓷,并發現在Al2O3-SiCw復合陶瓷中添加質量分數均為7%的Y2O3和Sm2O3可提高陶瓷的抗熱震性.Y2O3在高溫下與Al2O3反應生成Y3Al5O12相,而Sm2O3與SiO2反應生成Sm2Si2O7相.陶瓷經1 000 ℃熱震溫差(空冷)30次循環后的抗彎強度不但未降低反而增大了19.6%,這與Y2O3和Sm2O3添加后在熱震過程中使微觀結構致密、Y3Al5O12含量增加以及具有互鎖結構的片狀Al2O3顆粒的原位形成有關.

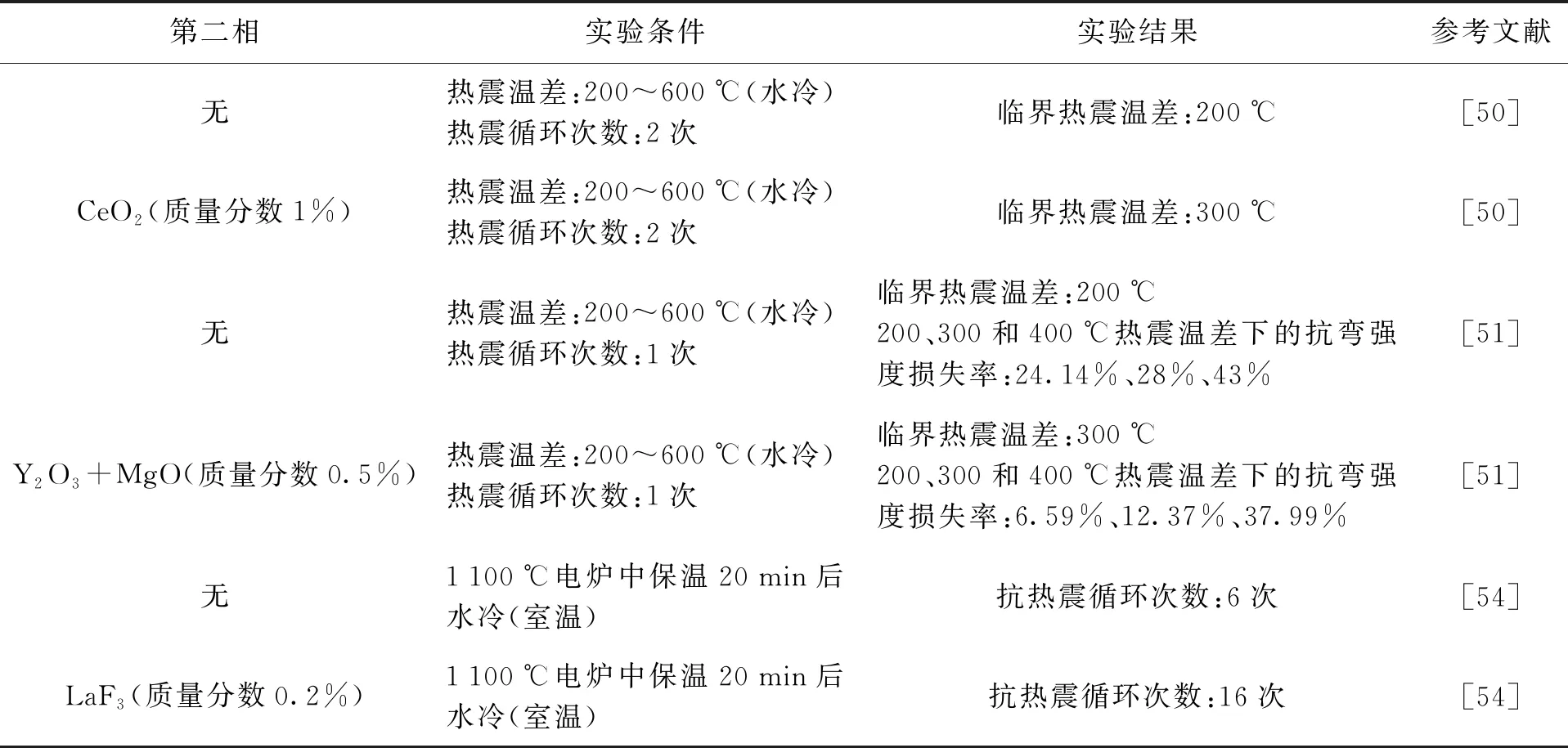

此外,蔣強強等[54]研究了稀土鹵化物LaF3添加量對Al2O3陶瓷抗熱震性的影響,結果發現經1 100 ℃熱震溫差(水冷)后,未添加LaF3的Al2O3陶瓷的抗熱震次數為6次,而添加質量分數為0.2%的LaF3的Al2O3陶瓷的抗熱震次數為16次.添加LaF3的Al2O3陶瓷的抗熱震性能明顯提高,這是由于添加的LaF3分布于Al2O3陶瓷的晶界處,起到了細化晶粒的作用,同時使細小的Al2O3顆粒連接更加緊密.表2匯總了添加不同稀土化合物后Al2O3陶瓷的抗熱震性能.

3.3 低熱膨脹系數組元

在Al2O3陶瓷中添加堇青石、莫來石、紅柱石、鈦酸鋁、鋰霞石等具有較低熱膨脹系數或負膨脹系數的組元,可以降低陶瓷的熱膨脹系數,從而有利于提高陶瓷的抗熱震性.

3.3.1 堇青石

表2 添加不同稀土化合物后Al2O3陶瓷的抗熱震性能Tab.2 Thermal shock resistance of Al2O3 ceramics with different additions of rare earth compounds

3.3.2 莫來石

莫來石是高溫下Al2O3-SiO2系中唯一穩定的化合物,具有熱膨脹系數低、導熱系數小、抗熱震性好等特點,常被用于添加到陶瓷中來改善其性能[65-67].

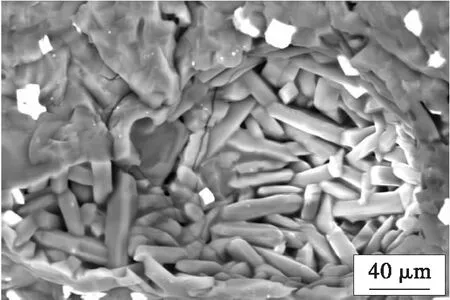

圖2 含有10%堇青石的Al2O3抗熱震陶瓷的SEM圖片Fig.2 SEM image of Al2O3thermal shock resistant ceramic with 10 % cordierite

6AlF3+3O2→6AlOF+12F

2Al2O3+4F→4AlOF+O2

2SiO2+8F→2SiF4+2O2

12AlOF+4SiF4+7O2→2(3Al2O3·2SiO2)+28F

氣相AlOF、SiF4可與O2反應形成莫來石晶須,這些莫來石晶須通過對微裂紋產生橋聯作用,阻礙了裂紋擴展,因而提高了陶瓷的抗熱震性能.經900 ℃熱震溫差(空冷)循環10次后,未添加AlF3的陶瓷的抗彎強度保持率為87.03%,而添加質量分數為5%的AlF3的陶瓷抗彎強度保持率為95.18%.Asmelash等[72]發現在Al2O3陶瓷中添加質量分數為20%的ZrO2能夠將陶瓷的臨界熱震溫差由290 ℃提高到480 ℃,而在二元復合陶瓷的基礎上,再添加質量分數為10%的SiO2構成三元復合陶瓷,則陶瓷的臨界熱震溫差可提高至520 ℃.一方面,SiO2與Al2O3在高溫下反應生成柱狀莫來石纖維,這些具有互鎖結構的柱狀莫來石晶粒能夠阻礙晶界滑動,因而通過降低應變率提高了陶瓷的抗熱震性;另一方面,三組分結構能夠限制晶粒生長,并形成單相Al2O3陶瓷和二元Al2O3-20%ZrO2復合陶瓷中不存在的新界面,因此,Al2O3-10%SiO2-20%ZrO2復合陶瓷結構界面具有不同的晶界遷移率,這有助于細化Al2O3基體的晶粒尺寸.

3.3.3 紅柱石

紅柱石具有高溫體積穩定性,在高溫下會轉變為莫來石,因此,紅柱石常常被應用于對抗熱震性有較高要求的耐火材料領域[76-79].但添加紅柱石提高Al2O3陶瓷抗熱震性的研究甚少.閻峰云等[80]研究了在Al2O3陶瓷中添加紅柱石對其抗熱震性能的影響.經1 100 ℃熱震溫差(空冷)循環后,未添加紅柱石的Al2O3陶瓷僅經歷1次熱震循環后就斷裂,而當紅柱石質量分數為35%時,Al2O3陶瓷抗熱震次數高達46次.在Al2O3陶瓷中添加紅柱石可以提高其抗熱震性的原因為:1)增加了陶瓷強度;2)存在熱膨脹失配現象,由于熱膨脹系數不同,冷卻時形成的熱應力產生了微裂紋,增大了裂紋偏轉路徑,使擴展阻力增加,提高了陶瓷斷裂能;3)高溫分解形成的富氧化硅玻璃相,促進了燒結,增大了陶瓷的體積密度,從而提高了陶瓷的熱導率;4)高溫分解形成的長柱狀莫來石顆粒無序排布在Al2O3陶瓷基體中形成網絡結構并相互制約和加強,更大程度地耗散了裂紋擴展能,增加了裂紋擴展的阻力,故提高了陶瓷的抗熱震性.

吳建鋒等[81]研究指出,在太陽能儲熱用Al2O3陶瓷中單獨添加堇青石后,Al2O3陶瓷經800 ℃熱震溫差(空冷)循環后的抗熱震性能優于單獨添加部分穩定ZrO2(含質量分數為5.2%的Y2O3)的Al2O3陶瓷的情況,這是由于單獨添加ZrO2所產生的相變增韌和微裂紋增韌對提高Al2O3陶瓷的抗熱震性作用不明顯.在Al2O3陶瓷中添加質量分數均為10%的堇青石和ZrO2基礎上再添加質量分數為15%的紅柱石后,Al2O3陶瓷可獲得最佳抗熱震性能,該Al2O3基復合陶瓷經800 ℃熱震溫差(空冷)循環30次后未開裂,熱震后強度不僅未降低,反而增大了13.15%.該Al2O3基復合陶瓷抗熱震性提高的機理為:1)添加低熱膨脹系數的堇青石能夠減小復合陶瓷的熱膨脹系數,有利于降低陶瓷體積效應,緩解熱震過程中產生的熱應力;2)紅柱石的莫來石化能夠產生體積膨脹和微裂紋,裂紋在未添加紅柱石的陶瓷內沿晶界擴展,而在添加紅柱石的陶瓷內會在紅柱石和莫來石周圍終止,并且發生紅柱石莫來石化晶粒的穿晶斷裂,在這個過程中消耗更多能量,殘余應力抵消了部分裂紋擴展能,使得陶瓷強度在熱震過程中逐漸增大;3)熱震中t-ZrO2相向m-ZrO2相轉變,相變需消耗一定的外界能量,同時產生微裂紋,能夠吸收部分裂紋擴展能,起到減緩裂紋擴展速度和延長裂紋擴展路徑的作用.該陶瓷熱震前后的主晶相均為剛玉、堇青石、紅柱石、莫來石和t-ZrO2,說明主晶相在熱震過程中未發生轉變和熔融等反應,尤其是堇青石未發生分解.

3.3.4 鈦酸鋁

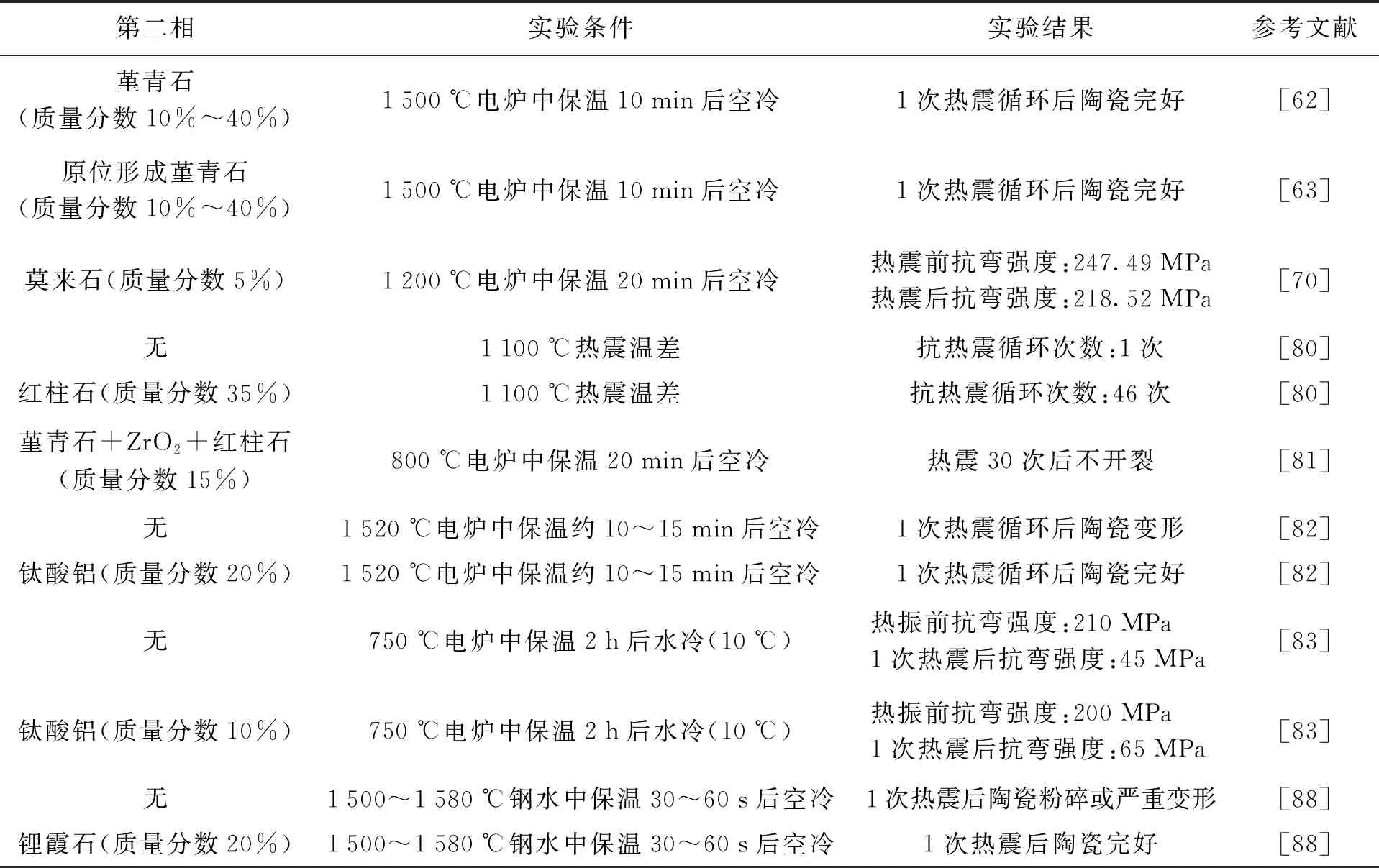

鈦酸鋁陶瓷由于具有膨脹各向異性,導致陶瓷內部產生大量微裂紋,造成強度降低,因而未得到廣泛應用.但由于鈦酸鋁具有低熱膨脹系數,可將其添加到Al2O3陶瓷中提高陶瓷的抗熱震性能.韓亞苓等[82]研究了鈦酸鋁添加量(質量分數為10%~50%)對Al2O3陶瓷抗熱震性能的影響,結果發現添加鈦酸鋁的Al2O3陶瓷能夠承受1 500 ℃熱震溫差(空冷)的破壞.當鈦酸鋁添加量為20%時,Al2O3陶瓷具有最佳綜合性能.陶瓷內部形成無規則分布的長柱狀晶粒,斷面具有韌性斷裂特征,以及陶瓷內部存在大量強化相顆粒是提高Al2O3陶瓷抗熱震性能的主要原因.薛明俊等[83]研究表明,將鈦酸鋁添加到Al2O3陶瓷中后,陶瓷由Al2O3和鈦酸鋁兩種晶相組成,說明這兩種晶相可以共存.當鈦酸鋁質量分數為10%時,陶瓷熱膨脹系數低于單相Al2O3陶瓷,且經750 ℃熱震溫差(水冷)后,抗彎強度比單相陶瓷提高近50%.添加鈦酸鋁可降低Al2O3陶瓷的熱膨脹系數,且熱膨脹系數下降得越多,Al2O3陶瓷的抗熱震性改善效果越好.

3.3.5 鋰霞石

β-鋰霞石是自然界中少數具有負膨脹系數的奇特物質之一,將其與其他材料復合,能夠制備出具有低膨脹或“零膨脹”的復合材料,起到降低材料熱膨脹系數、提高材料體積穩定性的作用[84-86].García-Moreno等[87]發現以傳統燒結工藝和放電等離子體燒結工藝制備的Al2O3-鋰霞石復合陶瓷可在很大溫度范圍內獲得接近零的熱膨脹系數,這為制備Al2O3-鋰霞石抗熱震陶瓷提供了一定理論基礎.張巍等[88]研究了鋰霞石添加量(質量分數為10%~50%)對Al2O3陶瓷抗熱震性能的影響,結果表明當鋰霞石添加量為20%時,Al2O3陶瓷能夠承受鋼水中1 500 ℃熱震溫差(空冷)的破壞,抗熱震性能優于未添加鋰霞石的Al2O3陶瓷.抗熱震性能的提高,一方面是由于鋰霞石的添加降低了Al2O3陶瓷的熱膨脹系數,另一方面是由于鋰霞石的添加在陶瓷內部形成了片狀組織,這樣的結構有利于提高Al2O3陶瓷的抗熱震性.表3匯總了添加不同低熱膨脹系數組元后Al2O3陶瓷的抗熱震性能.

3.4 高熱導率組元

在Al2O3陶瓷中添加SiC、金屬顆粒等具有較高熱導率的組元,可提高陶瓷熱導率,減小陶瓷在淬冷過程中的瞬間溫度梯度,從而減小陶瓷經歷熱震循環后受到的熱應力,有利于提高陶瓷的抗熱震性.

3.4.1 SiC

SiC熱導率大于Al2O3,且熱膨脹系數小于Al2O3,因而將SiC添加到Al2O3陶瓷中,理論上可以降低陶瓷的熱膨脹系數并提高其熱導率.SiC多以納米顆粒或晶須形式加入到Al2O3陶瓷中.

Maensiri等[89]研究了納米SiC顆粒(200 nm)對Al2O3陶瓷抗熱震性的影響,結果發現添加體積分數為5%的SiC能夠顯著提高陶瓷的抗熱震性,Al2O3陶瓷的臨界熱震溫差由70 ℃提高至185 ℃.納米SiC顆粒的加入雖然能夠降低陶瓷的熱膨脹系數并提高熱導率,但納米SiC顆粒的加入對Al2O3陶瓷抗熱震性能的提高與硬度、斷裂韌性或抗彎強度的提高無關,也與熱性能的改變無關,而是與材料中不同裂紋擴展驅動力和不同裂紋擴展路徑有關,裂紋在單相Al2O3陶瓷中沿晶擴展,而在含有納米SiC顆粒的Al2O3陶瓷中穿晶擴展.

SiC晶須具有較大的抗拉強度和彈性模量,當其與陶瓷基體界面結合較好且均勻分布時,可提高陶瓷強度.同時,SiC晶須對裂紋的擴展起到鈍化作用,使裂紋發生偏轉或造成晶須拔出,從而增加了斷裂能,提高了陶瓷的抗熱震性能.繆世群等[90]研究了SiC晶須添加量對ZrO2(含摩爾分數為3%的Y2O3)增韌的Al2O3陶瓷的抗熱震性能的影響,結果發現Al2O3陶瓷出現可見裂紋的熱震溫差(水冷)隨SiC晶須含量的增加而增大.這是由于具有較高導熱系數的SiC晶須的添加可以緩解熱應力,且晶須橋連產生的閉合壓應力能夠抵消部分熱震溫差產生的拉應力.此外,SiC晶須對Al2O3陶瓷的補強作用提高了陶瓷的整體強度.同時隨著SiC晶須添加量的增加,陶瓷中孔隙率也隨之增大,氣孔的存在有利于弱化熱震引起的裂紋尖端的應力場并使裂紋尖端產生鈍化,且SiC晶須對裂紋的橋連和偏轉作用也能消耗熱震裂紋擴展能.呂珺等[91]在Al2O3陶瓷添加了質量分數為20%且平均直徑為1 μm的SiC晶須,結果發現含有SiC晶須的Al2O3陶瓷經400和600 ℃熱震溫差(水冷)單次循環后,陶瓷的抗彎強度無明顯改變,當熱震溫差高達800 ℃時,單次熱震循環后陶瓷的強度保持率可達91%.雖然隨著熱震循環次數的增多,含SiC晶須的Al2O3陶瓷的殘余強度逐漸下降,但其下降幅度逐漸減小.與添加質量分數為25%的TiC顆粒(平均粒徑為1 μm)的Al2O3陶瓷相比,含SiC晶須的Al2O3陶瓷的殘余強度明顯高于含TiC顆粒的Al2O3陶瓷的情況.一方面,與TiC顆粒相比,SiC晶須具有更低的熱膨脹系數、彈性模量和更高的導熱系數,促進了Al2O3陶瓷熱物理性能的更大程度改善,進而提高了Al2O3陶瓷的抗熱震性.另一方面,當Al2O3陶瓷受熱震作用在基體內部產生熱應力時,添加的SiC晶須可在裂紋面之間形成橋聯,在裂紋尖端產生閉合應力降低了裂紋尖端的應力場強度因子,提高了Al2O3陶瓷的韌性.裂紋偏轉、晶須拔出、晶須橋聯等增韌機制消耗了熱震裂紋的擴展能量,增大了熱震裂紋擴展的阻力,因此,SiC晶須的添加有效阻止了熱震裂紋的擴展和合并,宏觀上表現為材料抗熱震性能的提高.雖然TiC顆粒可以通過裂紋釘扎作用使裂紋發生偏轉或彎曲,但其對Al2O3陶瓷的增韌效果不如SiC晶須,導致添加TiC顆粒的Al2O3陶瓷的抗熱震性能低于添加SiC晶須的Al2O3陶瓷.Chiu[92]研究了預先氧化處理對含有質量分數為27%的SiC晶須的Al2O3陶瓷的抗熱震性能的影響,結果發現Al2O3-SiC陶瓷經1 450 ℃空氣氧化85 h后,由于SiC晶須與氧氣發生反應,陶瓷表面會形成一層反應層.該表面氧化層不僅降低了表面傳熱系數,且該表面層處于殘余壓應力狀態,當材料受熱震作用時,表面殘余壓應力會抵消部分張應力,因而經過氧化處理的Al2O3-SiC陶瓷比未經氧化處理時表現出更佳的抗熱震性能.單相Al2O3陶瓷、未經氧化處理的Al2O3-SiC陶瓷和經過氧化處理的Al2O3-SiC陶瓷的臨界熱震溫差分別為250、300和500 ℃.但經過氧化處理后Al2O3-SiC陶瓷的室溫抗彎強度降低.雖然預先氧化處理法能夠提高Al2O3-SiC陶瓷的抗熱震性能,但卻限制了其低溫使用范圍.

表3 添加不同低熱膨脹系數組元后Al2O3陶瓷的抗熱震性能Tab.3 Thermal shock resistance of Al2O3 ceramics with different additions of components with low thermal expansion coefficients

此外,燒結氣氛會對添加SiC的Al2O3陶瓷的抗熱震性能產生影響.韓亞苓等[93]認為當添加質量分數為4.5%的SiC的Al2O3陶瓷在常規空氣環境中燒結時,由于SiC易被氧化,一方面,生成CO2并在陶瓷基體內產生大量氣孔;另一方面,生成的SiO2以玻璃相形態存在于Al2O3晶界處,降低了晶界強度,導致陶瓷韌性降低.而當陶瓷在氬氣保護下燒結時,陶瓷內部氣孔明顯減少,且尺寸很小.這樣的顯微組織有利于緩解熱應力,因而采用氬氣保護燒結含有SiC的Al2O3陶瓷對提高陶瓷的抗熱震性能具有積極作用.不同于韓亞苓等的研究結論,王大磊等[94]研究發現,添加質量分數為3%~10%的SiC的Al2O3陶瓷在N2氣氛下燒結獲得的致密度高于在空氣氣氛下燒結的情況,在空氣氣氛下燒結時SiC氧化產生的氣孔導致陶瓷的抗彎強度低于在N2氣氛下燒結的情況.但是,在空氣氣氛下燒結的含有SiC的Al2O3陶瓷的抗熱震性能優于在N2氣氛下燒結的情況,這是由于SiC在高溫下氧化生成SiO2,SiO2與Al2O3在高溫下反應生成莫來石,莫來石的形成提高了Al2O3陶瓷的抗熱震性能;SiC氧化產生的氣孔起到鈍化裂紋和釋放熱應力的作用,進一步提高了Al2O3陶瓷的抗熱震性能.吳建鋒等[95]也認為在空氣氣氛中燒結含有SiC的Al2O3陶瓷更有利于提高陶瓷的抗熱震性.在空氣中燒結時可形成SiO2包裹的SiC晶粒,Al2O3與SiO2反應形成許多縱橫交錯的針棒狀莫來石晶粒,這些晶粒相互連接形成橋聯結構,鈍化了裂紋,提高了陶瓷的抗熱震裂紋擴展能力.同時,莫來石會部分分解析出α-Al2O3并形成富硅SiO2-Al2O3玻璃相,其可在高溫下流動,并填充由于SiC氧化時生成CO、CO2等氣體排出的氣孔,提高了陶瓷致密度.在Al2O3陶瓷中添加SiC(質量分數為10%)的基礎上,再添加尺寸為100 nm的ZrO2(體積分數為10%),可進一步提高Al2O3陶瓷的抗熱震性.部分ZrO2分散在Al2O3晶界上或包裹在Al2O3晶粒內,形成“晶間型”和“晶內型”結構.當受到熱應力時,ZrO2由t相轉變為m相,吸收了部分斷裂能.此外,Maensiri等[23]將體積分數為1%~5%的納米SiC顆粒(尺寸為200 nm)引入到由平均顆粒尺寸為400 nm的Al2O3粉體制備且在N2氣氛下燒結的Al2O3陶瓷中,結果發現納米SiC的添加不僅不能提高Al2O3陶瓷的抗熱震性,甚至還會在一定程度上降低陶瓷的抗熱震性.他們認為單相Al2O3陶瓷中的微裂紋是受晶粒間的熱膨脹各向異性失配應力控制的,而在添加納米SiC的Al2O3陶瓷中,SiC顆粒周圍的附加應力導致較多微裂紋的產生,因而降低了陶瓷對循環熱沖擊的抵抗力.

3.4.2 金屬

金屬通常具有較高的熱導率和韌性,將其作為第二相引入到Al2O3陶瓷中,不僅可以通過提高陶瓷的熱導率緩解熱應力,還能通過多種方式阻礙裂紋擴展,具體方式包括裂紋偏轉、鈍化、釘扎以及金屬顆粒的拔出等,從而提高陶瓷的力學性能.王水慶等[96]指出與單相Al2O3陶瓷相比,添加體積分數為5%的Cu顆粒的Al2O3陶瓷的抗彎強度和斷裂韌性分別由344 MPa和3.7 MPa·m1/2提高到360 MPa和4.3 MPa·m1/2.抗彎強度的提高是由于Cu顆粒阻礙了Al2O3晶粒的長大,細化了Al2O3陶瓷晶粒.斷裂韌性的提高是由于一方面Cu顆粒使陶瓷中的裂紋發生偏轉和分支,另一方面Cu顆粒與基體熱膨脹系數的失配導致Cu顆粒與基體之間產生內應力,此內應力可以鈍化裂紋或完全終止部分裂紋的擴展.添加Cu顆粒還使Al2O3陶瓷的彈性模量由380 GPa降低到355 GPa,熱導率由20 W/(m·K)提高到22.4 W/(m·K).Cu顆粒添加后的綜合效果提高了Al2O3陶瓷的抗熱震性,使Al2O3陶瓷的臨界熱震溫差由200 ℃提高到300 ℃.Sbaizero等[97]研究了Mo顆粒的添加量(體積分數為10%和20%)和顆粒尺寸(0.56和10 μm)對Al2O3陶瓷抗熱震性能的影響,結果表明添加體積分數為20%且尺寸為10 μm的Mo顆粒能夠提高陶瓷的抗彎強度、斷裂韌性和熱導率,減小陶瓷的彈性模量、熱膨脹系數和熱應力強度因子,同時可以細化陶瓷晶粒.金屬Mo顆粒橋接是提高Al2O3陶瓷韌性和抗熱震性的主要原因.含有Mo顆粒Al2O3陶瓷中的裂紋擴展如圖3[97]所示.Mo顆粒的引入能夠使Al2O3陶瓷的臨界熱震溫差由200 ℃提高到450 ℃.Shi等[98]在Al2O3-TiC復合陶瓷中添加體積分數為3.96%的Co,與單相Al2O3陶瓷和Al2O3-TiC復合陶瓷相比,Al2O3-TiC-Co復合陶瓷具有更高的抗彎強度、斷裂韌性和更好的抗熱震性.經100~1 000 ℃熱震溫差(水冷)后,Al2O3-TiC-Co復合陶瓷比單相Al2O3陶瓷和Al2O3-TiC復合陶瓷表現出更高的臨界熱震溫度和殘余強度.與Al2O3-TiC復合陶瓷相比,Al2O3-TiC-Co復合陶瓷具有更好的抵抗多次熱震循環的性能.單相Al2O3陶瓷和Al2O3-TiC復合陶瓷呈沿晶斷裂,而Al2O3-TiC-Co復合陶瓷呈穿晶和沿晶混合模式斷裂,因而Co的加入提高了陶瓷強度,進而提高了陶瓷的抗熱震性能.

圖3 含有Mo顆粒Al2O3陶瓷中的裂紋擴展Fig.3 Crack propagation in Al2O3 ceramiccontaining Mo particles

硬質合金是由難熔金屬的碳化物和粘接劑金屬通過粉末冶金方法制成的一種合金材料,具有強度和韌性好、硬度高、耐磨和耐熱等性能,被廣泛用作刀具材料.常被用于Al2O3抗熱震陶瓷的硬質合金顆粒主要有TiC顆粒和WC顆粒.Xu等[99]發現熱震產生的裂紋是Al2O3陶瓷刀具高速切削時發生斷裂的主要原因之一,而添加TiC的Al2O3陶瓷刀具的斷裂韌性可達5.89 MPa·m1/2,可明顯改善Al2O3陶瓷刀具的抗熱震性.You等[100]發現將質量分數為30%的硬質合金TiC顆粒添加到Al2O3陶瓷中,可以提高陶瓷的抗彎強度、斷裂韌性和抗熱震性,這是由于TiC顆粒可以通過裂紋鈍化、微裂紋和裂紋偏轉與TiC顆粒拔出等機制抑制裂紋的萌生和擴展.雖然細顆粒的TiC(0.32 μm)比粗顆粒的TiC(1.36 μm)能更好地提高陶瓷的力學性能和抗熱震性,但通過調整陶瓷燒結溫度和Al2O3晶粒尺寸而獲得較高的陶瓷致密度(99.8%)是提高陶瓷力學性能和抗熱震性能的最重要影響因素.呂珺等[101]在Al2O3陶瓷中添加質量分數為25%且平均粒徑為1 μm的TiC顆粒,結果表明與未添加TiC顆粒的Al2O3陶瓷相比,含有TiC顆粒的Al2O3陶瓷的抗熱震性能有所提高,陶瓷經800 ℃熱震溫差(水冷)單次循環后,Al2O3陶瓷強度保持率為64%.當Al2O3陶瓷受熱震后在基體內部產生熱應力時,彌散分布在Al2O3陶瓷基體內的TiC顆粒能夠對熱應力產生的裂紋起到釘扎作用,導致裂紋偏轉或彎曲,增加了裂紋擴展路徑,從而提高了陶瓷韌性.但添加TiC顆粒的Al2O3陶瓷對熱震循環較為敏感,陶瓷經800 ℃熱震溫差循環4次后,試樣出現崩塊現象,循環5次后Al2O3陶瓷強度保持率降為16%.斯庭智等[102]在Al2O3陶瓷中添加了質量分分數為30%且平均粒徑為0.32 μm的TiC顆粒,一方面TiC顆粒阻礙了Al2O3晶粒的燒結長大,起到了細化晶粒的作用;另一方面彌散分布的TiC顆粒阻礙了起始裂紋的擴展,使Al2O3陶瓷由沿晶斷裂變為穿晶和沿晶混合斷裂,并伴隨著TiC顆粒的拔出,提高了陶瓷的斷裂表面能,改善了熱震循環裂紋擴展抗力.TiC顆粒的添加不僅提高了陶瓷的力學性能,而且還降低了陶瓷的泊松比和熱膨脹系數,使熱震裂紋的擴展路徑變得曲折,提高了Al2O3陶瓷的臨界熱震溫差.Si等[103]指出Al2O3-TiC復合陶瓷中裂紋曲折前進擴展,而單相Al2O3陶瓷中裂紋直線擴展,在熱震過程中裂紋的偏轉和橋聯是Al2O3-TiC復合陶瓷具有較高抗熱震性的原因.Wang等[104]在Al2O3陶瓷中添加體積分數為6%的硬質合金WC顆粒,雖然WC顆粒增大了陶瓷的彈性模量,減小了陶瓷對熱應力進行結構調整的能力,但WC顆粒的引入細化了基體Al2O3晶粒,提高了陶瓷的抗彎強度和斷裂韌性,降低了陶瓷的熱膨脹系數,其綜合作用使Al2O3陶瓷的臨界熱震溫差提高了70 ℃.

此外,還可通過向Al2O3陶瓷中添加金屬間化合物來提高其抗熱震性.夏國棟等[105]在Al2O3陶瓷中添加Fe粉和Al粉,Fe和Al在高溫形成了金屬間化合物Fe3Al,其高溫熱強性對Al2O3陶瓷抗熱震性能的提高起到了積極作用,使陶瓷的臨界熱震溫差由300 ℃提高到800 ℃.尹衍升等[106]為了解決鋼表面Al2O3陶瓷涂層在反復熱循環作用下產生的剝離、開裂等問題,以Fe3Al金屬間化合物作為過渡底層,并通過將Fe3Al與Al2O3混合來制備Fe3Al/Al2O3復合陶瓷梯度涂層.鋼基體表面由內至外的涂層成分分別為Fe3Al、Fe3Al-25%Al2O3、Fe3Al-50%Al2O3、Fe3Al-75%Al2O3和Al2O3.涂層經800 ℃熱震溫差(空冷)后,單一Al2O3涂層經過18次循環后出現脫落,而梯度涂層經過125次循環后才出現脫落.單一Al2O3涂層中,因熱震而產生的熱失配嚴重,熱應力較大,同時Al2O3脆性大,界面結合狀態差,故在熱應力作用下裂紋容易成核和擴展.而梯度涂層中Fe3Al具有較好的力學性能,同時梯度層的緩釋作用使熱循環應力遠小于單一Al2O3涂層,因此,在梯度涂層中裂紋的形成和擴展較慢,進而提高了涂層的抗熱震性.表4匯總了添加不同高熱導率組元的Al2O3陶瓷的抗熱震性能.

3.5 其他物質

表4 添加不同高熱導率組元后Al2O3陶瓷的抗熱震性能Tab.4 Thermal shock resistance of Al2O3 ceramics with different additions of components with high thermal conductivity

張德成等[111]研究了普通剛玉砂的加入量(質量分數為20%、40%、60%)對99氧化鋁陶瓷抗熱震性的影響.隨著普通剛玉砂加入量的增加,Al2O3陶瓷的線收縮率、體積密度和抗彎強度降低,氣孔率升高,抗熱震性能提高.未添加普通剛玉砂的Al2O3陶瓷致密度高,熱膨脹系數大,當受到熱震時,由于內外膨脹不均而在陶瓷內部形成熱應力而導致開裂.而加入普通剛玉砂后可在陶瓷內引入適量的氣孔,氣孔吸收了陶瓷在熱震過程中產生的應力集中起到了容納變形、阻止裂紋擴展的作用,從而提高了陶瓷抗熱震性能.Al2O3陶瓷內部產生的氣孔隨著普通剛玉砂加入量的增加而增多,但氣孔的增加降低了陶瓷強度.因此,綜合考慮陶瓷的各項性能,當普通剛玉砂加入量為40%、燒成溫度為1 620 ℃時,Al2O3陶瓷可獲得最佳性能,經1 000 ℃熱震溫差(空冷)后抗熱震循環次數可達16次.

表5 Al2O3及Al2O3抗熱震陶瓷常用第二相的熱力學性能Tab.5 Thermo-mechanical properties of Al2O3and second phases commonly employed in Al2O3 thermal shock resistant ceramics

4 多孔Al2O3抗熱震陶瓷

多孔Al2O3陶瓷除了具有Al2O3陶瓷的特點外,還具有開口氣孔率高的特性,可用作催化劑載體、過濾材料、熱交換器、熱絕緣體和生物醫學植入物等[118-119].

多孔Al2O3陶瓷常被用于高溫除塵裝置中的過濾元件,當高溫煙氣通過管壁向陶瓷管內部擴散時,粉塵被留在過濾管外表面[120].隨著粉塵厚度的增加,需向過濾管內部充入溫度較低的高壓氣體將管外粉塵清除.由于多孔Al2O3陶瓷管內、外溫差較大,陶瓷內部會產生熱應力,當應力超過陶瓷的拉伸極限時就會斷裂,因而應用于高溫除塵裝置中過濾元件的多孔Al2O3陶瓷需要具有良好的抗熱震性能.周愛萍等[121]以剛玉粉為骨料、活性炭為造孔劑,采用等靜壓成型工藝制備出氣孔率為31%、抗彎強度為36.55 MPa的Al2O3多孔陶瓷過濾管,并研究了該多孔陶瓷過濾管經380、580、780和980 ℃熱震溫差(水冷)后的抗熱震性能,結果表明Al2O3多孔陶瓷過濾管熱震后的殘余強度隨著熱震溫差的升高而降低,且臨界熱震溫差為461 ℃.對比該Al2O3多孔陶瓷過濾管熱震前和經380和780 ℃溫差熱震后的SEM圖片[121](見圖4)可知,多孔Al2O3陶瓷中氣孔呈不規則形狀,分布比較均勻,并以三維網狀結構遍布整個陶瓷,Al2O3陶瓷孔道周圍光滑.該Al2O3多孔陶瓷經380 ℃熱震溫差后,陶瓷表面形貌與未經熱震的陶瓷相比無明顯差異.而經780 ℃熱震溫差后,Al2O3多孔陶瓷出現微小裂紋,這是由于在較高熱震溫差下材料表面因拉應力的存在而產生微裂紋,但這些微裂紋并未進行蔓延,所以未發生斷裂.在外力作用下上述微裂紋會發生擴展,因而導致陶瓷熱震后的殘余強度下降.張桂花等[122]制備出孔隙率為35.7%、平均孔徑為120 nm、熱膨脹系數為7.03×10-6℃-1的Al2O3多孔陶瓷,并研究了其經100、200、300、400和500 ℃熱震溫差(水冷)后Al2O3多孔陶瓷的抗熱震性能.該Al2O3多孔陶瓷的殘余強度隨著熱震溫差的增加而降低,并且當熱震溫差為200 ℃時強度明顯降低.當Al2O3多孔陶瓷處于急冷條件時,其表面溫度低于內部,表面呈壓縮趨勢,但這一趨勢受到陶瓷內部材料的約束,導致表面處于拉應力而內部處于壓應力.拉應力導致裂紋擴展,造成陶瓷損傷或斷裂.因此,Al2O3多孔陶瓷經熱震后強度降低,且熱震溫差越大,裂紋擴展程度越大,強度降低幅度也越明顯.Vedula等[123]指出Al2O3基泡沫陶瓷在熱應力作用下其損傷主要是受預先存在的微裂紋的擴展控制,損傷強烈依賴于泡孔尺寸,損傷隨著孔尺寸的減小而增大;而損傷與孔密度的依賴性較弱,損傷隨著孔密度的增加先增大后減小.此外,Shen等[124]以聚苯乙烯為成孔劑制備了孔隙率介于6%~50%之間的多孔Al2O3-ZrO2陶瓷,研究發現隨著孔隙率的增加,陶瓷的室溫抗彎強度逐漸降低,但多孔陶瓷的臨界熱震溫差和殘余抗彎強度則隨著氣孔率的增加而增大.當氣孔率為6%時,多孔陶瓷的臨界熱震溫差和殘余抗彎強度分別為200 ℃和15 MPa(ΔT=700 ℃);而當氣孔率大于43%時,多孔陶瓷的臨界熱震溫差和殘余抗彎強度分別為400 ℃和21 MPa(ΔT=800 ℃).多孔Al2O3-ZrO2陶瓷抗熱震性的提高是由于孔隙的存在能夠有效緩解熱沖擊應力,有效阻止了微裂紋的擴展.

圖4 多孔Al2O3陶瓷熱震前后的SEM圖片Fig.4 SEM images of porous Al2O3 ceramics before and after thermal shock

5 未來研究方向

Al2O3抗熱震陶瓷性能的提高,對實際應用中在抗熱震性能方面有要求的Al2O3陶瓷元器件具有重要實際意義.未來對Al2O3抗熱震陶瓷研究的方向可能主要為:

1) 繼續探索能夠顯著提高Al2O3陶瓷抗熱震性的第二相.一方面,拓展能夠提高Al2O3陶瓷抗熱震性的第二相種類,如鎂鋁尖晶石具有較高的熔點、力學強度和較好的抗熱震性[125-126],常被用于高鋁和鎂碳耐火材料中,用來提高耐火材料的抗熱震性能[127].但鮮有將其添加到Al2O3陶瓷中提高陶瓷抗熱震性能的研究.另一方面,納米材料的興起給材料科學帶來了廣闊的研究空間,但納米材料添加到Al2O3陶瓷對其抗熱震性能的研究很少見于報道.未來可對這些材料能否成為提高Al2O3陶瓷抗熱震性的第二相的問題進行深入探討.

2) 目前,對多孔Al2O3陶瓷的研究大多集中于孔隙率和抗彎強度,而對其抗熱震性能的研究甚少.未來可對多孔Al2O3陶瓷和多孔Al2O3基復合陶瓷的抗熱震性應進行系統研究.

3) 目前應用最為廣泛的熱障涂層是采用含有Y2O3(質量分數為6%~8%)的ZrO2(YSZ)陶瓷涂層作為熱障涂層的頂層材料[128],但其抗熱震性還有待進一步提高.近年來,Ahmadi等[129]發現在厚度為250 μm的YSZ涂層上再制備50~70 μm的Al2O3涂層,由此組成的多層陶瓷熱障涂層可以進一步提高涂層的抗熱震性.未來對Al2O3陶瓷涂層抗熱震性以及提高涂層在熱震過程中與底層或基體緊密結合的相關研究,將成為Al2O3抗熱震陶瓷涂層的一個重要研究方向.同時拓寬Al2O3陶瓷涂層在受熱震環境領域的應用將實現軍民融合趨勢.

4) 層狀Al2O3陶瓷抗熱震性能的研究逐漸得到關注.圖5為層狀Al2O3陶瓷和Al2O3復合陶瓷結構示意圖.Liu等[130]利用Al2O3-TiN-MgO(ATM)和Al2O3-ZrB2-MgO(AZM)制備出層狀Al2O3陶瓷(見圖5a),其中ATM可視為基體,并與傳統Al2O3-TiN-MgO復合陶瓷(見圖5b)進行了抗熱震性能對比.這種層狀Al2O3復合陶瓷比傳統ATM復合陶瓷具有更高的斷裂韌性和熱震后殘余強度,傳統ATM復合陶瓷的臨界熱震溫差為423 ℃,而層狀Al2O3陶瓷可將臨界熱震溫差提高至527 ℃.Chen等[131]研究發現Al2O3/Ni/Al2O3/Ni層狀陶瓷比單相Al2O3陶瓷表現出更佳的抗熱震性能,在150~1 200 ℃熱震溫差范圍內,含有Ni的層狀Al2O3陶瓷經熱震后的殘余抗彎強度在各個熱震溫差下均大于單相Al2O3陶瓷,且差值約150 MPa以上.單相Al2O3陶瓷的臨界熱震溫差為250 ℃,而含有Ni的層狀Al2O3陶瓷的臨界溫差為350 ℃.層狀陶瓷熱裂紋萌生和擴展的阻力增加是由于Al2O3層中存在殘余壓應力,且Ni層的延展性能能夠鈍化裂紋.Song等[132]設計制備出Al2O3/Mo-Al2O3層狀陶瓷(見圖5c),該層狀Al2O3陶瓷經1 000 ℃溫差(水冷)熱震循環50次后,斷裂韌性和抗彎強度保持率分別可達98.8%和85.3%.Song等[133]還開發出Al2O3/石墨-Al2O3層狀陶瓷(見圖5d),這種層狀結構陶瓷不僅能夠阻礙氧的遷移并減少石墨氧化,而且為石墨氧化后的良好力學性能提供了結構框架.與傳統Al2O3-石墨復合陶瓷相比,該層狀陶瓷表現出更好的抗熱震性,經800 ℃熱震溫差(水冷)循環50次后,復合陶瓷的斷裂韌性和抗彎強度保持率分別可達90%和74%.上述各種層狀復合陶瓷為提高Al2O3陶瓷的抗熱震性提供了一種新途徑.因此,開發抗熱震性能優良的高溫工程用疊層Al2O3陶瓷復合材料將成為今后的一個研究方向.

圖5 層狀Al2O3陶瓷及Al2O3復合陶瓷結構示意圖Fig.5 Schematic diagrams of structures of laminated and composite Al2O3 ceramics

致謝:謹以此文紀念恩師沈陽工業大學韓亞苓教授逝世5周年.感謝韓教授對吾輩嘔心瀝血的教導之情及對陶瓷材料領域所做出的卓越貢獻.