水輪機輪葉主配抽動問題分析

王峻峰 劉振東 孫洪武

(四川大唐國際甘孜水電開發有限公司,四川甘孜626001)

0 引言

某電站以發電為主,兼具防洪功能,裝機容量3×28 MW,采用軸流轉槳式水輪機發電機組。水輪機型號為ZZ560Q-LH-510;發電機型號為SF28-52/7300,額定功率28 MW,額度電壓10.5 kV,額定電流1 811.3 A,額定轉速115.4 r/min,飛逸轉速275 r/min,額定水頭16.3 m,吸出高度-4.71 m,額定流量205 m3/s。該電站2006年首臺機組并網發電。

1 水輪機輪葉主配抽動故障現象

在水輪機的運行過程中,由于設備設計缺陷或者受運行環境中一些因素的影響,水輪機可能會出現抽動故障。這一故障不僅會對設備運行的穩定性造成影響,同時也會對水輪機運行造成損害,縮短設備的運行壽命。因此,需要水輪機管理人員做好水輪機抽動故障的處理工作,保證水輪機的運行性能。

該電站自2016年對1~3號機組調速器進行改造后,一直存在輪葉主配壓閥頻繁抽動的問題,其中1號機組抽動現象較為嚴重,2號機組和3號機組有輕微抽動現象,不影響機組正常運行,經原廠家遠程指導和現場維修均未能消除該現象。該缺陷會導致主配壓閥磨損加劇、間隙加大、滲漏量加大、油泵頻繁啟動以及輪葉授油器頻繁抽動造成的內部間隙增大等問題,嚴重影響機組的安全穩定運行。2019年7月25日,現場技術人員發現,1號機組調速器槳葉主配壓閥出現自復中故障,復中彈簧出現卡阻現象,只能通過施加外力讓槳葉主配壓閥回到中間位置,影響了機組的自動控制。

2 水輪機輪葉主配抽動故障分析

根據調速器的工作原理和調節方式,可以將調速器抽動分為以下幾種:(1)測頻單元故障。當測頻單元測量的機組或系統頻率有故障時,調速器會根據測得的超出死區的頻差不停動作,時開時關,造成嚴重抽動。(2)導葉反饋傳感器故障。當導葉傳感器測得數據不穩定時,勢必會引起調速器不停調節,造成抽動。(3)功率變送器引起的抽動。此類故障較好判斷,將調速器由功率模式切為開度模式,如果抽動消失,檢查功率測量單元及測量回路。(4)主配壓閥閥芯位移傳感器故障或零位設置不合適造成的抽動。(5)一次調頻和二次調頻之間沖突引起的抽動。(6)調速器隨動系統死區補償過大,造成過調或欠調,導致監控不停發出增減負荷命令,導致調速器抽動。(7)機械部分主配壓閥無法恢復到零位,導致負荷超出死區,往返控制造成調速器抽動。

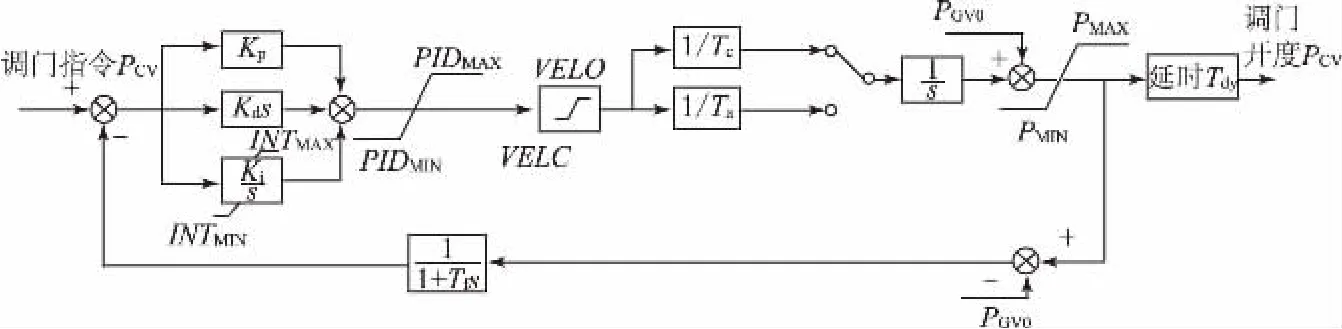

該電站于2006年首臺機組投產,至今調速器機械部分一直未予檢查和大修,僅在2016年對調速器的電氣回路部分進行了改造,改造后機組調速器出現抽動現象,初步懷疑與槳葉控制死區有關,即控制死區設置過小進而出現抽動現象。調節系統液壓部分傳遞函數框圖如圖1所示。

圖1 調節系統液壓部分傳遞函數框圖

隨后出現的自復中故障,初步判斷可能是由于復中彈簧長時間運行,彈簧應力失效或卡澀,導致自復中裝置出現卡阻現象,只能通過拆卸清洗或更換彈簧進行復中。

經實地踏勘,結合現場人員描述得到以下分析結果:

(1)輪葉切換至手動時無漂移,說明輪葉操作機構密封正常,無滲漏、無串腔;(2)輪葉切換至自動時能跟隨目標開啟或關閉,說明其電控部分正常;(3)輪葉主配壓閥呈周期性上下抽動,與輪葉開度傳感器驅動部分的現象一致。

現場觀察發現輪葉指針上下波動幅度較大,現場檢查后發現機組輪葉指針波動雖大,但輪葉主進油管A和B的壓力表計均顯示壓力穩定正常(分別為2 MPa和0 MPa),且無明顯變化。

輪葉主進油管壓力穩定,說明主配油路未打開,油路處于封閉狀態。檢查輪葉受油器,發現受油器浮動瓦產生上下移動進而引起輪葉指針波動,需待機組檢修時處理。

現場觀察發現輪葉主配閥芯波動明顯,且無法穩定。

經測試,主配閥芯位移傳感器反饋電壓在0~1.5 V波動,初步判斷是由開度傳感器的晃動引起,但是該晃動無法避免,唯一的辦法是在輪葉開度控制環節加入一定的死區。當輪葉偏差大于該死區時,啟動輪葉定位控制;當輪葉偏差小于該死區時,停止該定位控制。這樣既可保證輪葉的控制精度,又可消除該抽動現象。對調速器電氣部分改造后,輪葉主配調節螺母有緩慢上移趨勢。

隨著時間推移,開側調節螺母與調節支架的距離逐漸減小,關側調節螺母與調節支架的距離逐漸增大。開側距離減小后,機組開槳葉速度變慢,開啟時間變長,現已多次下調開側調節螺母以增大其與調節支架的間距,保持槳葉開啟速度。

開側調節螺母距離逐漸變小,關側調節螺母距離逐漸變大,說明螺母連接部分整體有上移趨勢,結合主配行程傳感器反饋電壓在0~1.5 V波動,基本可以確定調節螺母的連接螺桿和槳葉行程傳感器整體有上移趨勢。

主配至輪葉主控油管油壓穩定正常,說明主配閥芯油路未打開,閥芯位置正常,結合上述調節螺桿和行程傳感器整體上移,說明調節螺母至主配閥芯的距離有變大趨勢,由此印證了輪葉主配閥芯波動的原因:閥芯在中位時,主配位移傳感器有最大約1.5 V的位移偏移量,調速器監測到該電壓量后判斷主配位置偏開方向,會向關方向調節主配,傳感器反饋電壓為0 V;當傳感器反饋電壓為0 V時,輪葉主配閥芯向關方向推動了一定位移,調速器控制回路復歸后,輪葉主配閥芯受彈簧作用自動復歸至中位,導致主配行程傳感器又產生位移,反饋電壓上升至約1.5 V。此過程一直重復,出現主配閥芯抽動現象。

3 水輪機輪葉主配抽動故障處理

調節螺桿至輪葉主配閥芯距離增大可能有以下原因引起:(1)熱脹冷縮、受力過大或其他原因導致金屬部件變形;(2)連接螺栓或連接法蘭松動,導致緊固不足,縫隙變大。針對此問題,運維人員現場對槳葉主配進行了拆解。拆解后,對輪葉主配各部件進行了詳細檢查測量,發現調節螺桿與主配閥芯的連接有松動現象,且其連接為普通的螺紋連接,未采取任何防止螺紋松動的措施,如增加被緊螺栓,或采用法蘭連接,此為機械設計缺陷。運維人員現場對其進行了緊固處理,將輪葉主配回裝并在調試完成后開機,未出現主配抽動現象,問題得以解決。

4 結語

本次主配抽動的主要原因為調節螺桿與主配閥芯連接松動。其連接方式為普通的螺紋連接,未對其采取其他緊固措施,此為機械設計缺陷,長時間運行后容易松動,引起調節螺桿及主配行程傳感器整體上移。當主配閥芯在中位時,主配行程傳感器反饋不為0 V,因此調速器會將其調整至0 V,主配閥芯產生位移后又被彈簧拉回中位復歸,最終導致主配閥芯頻繁抽動。

運維人員對輪葉主配進行現場拆解并采取緊固措施后,輪葉主配抽動現象消失,處理效果良好。