USC機組后屏過熱器爆管原因分析

(國家電投集團江西電力有限公司景德鎮發電廠,江西景德鎮 333036)

0 引言

景德鎮發電廠1號鍋爐是哈爾濱鍋爐廠有限責任公司生產的660MW超超臨界(USC)參數變壓運行直流鍋爐,機組累計運行43000h后,后屏過熱器從左側往右側數第8屏,由外往內數第5根的爐后底部彎頭發生爆管,停機后進入爐膛發現,爐后底部彎頭爐右側中性面至外弧面的橫向1/4周長范圍內管子外壁存在結焦現象,除去外壁的結焦,管子外表面已存在不同程度的腐蝕,其中由外往內數第5根(爆破管)和第6、7根的結焦和腐蝕最嚴重。為了查明后屏過熱器爆管的原因,對1號鍋爐后屏過熱器爆管的取樣管進行了性能試驗分析。

1 試驗材料

圖1 割取管樣形貌、取樣位置及泄漏位置示意圖

割取的管樣為后屏過熱器從左側往右側數第8屏,由外往內數第5根(爆破管)和第6根(對比管)爐后底部彎頭,位于折焰角附近,如圖1所示,材質為Super304H,規格為 Φ51×9.5mm[1]。

2 試驗結果

2.1 宏觀形貌檢查及幾何尺寸測量

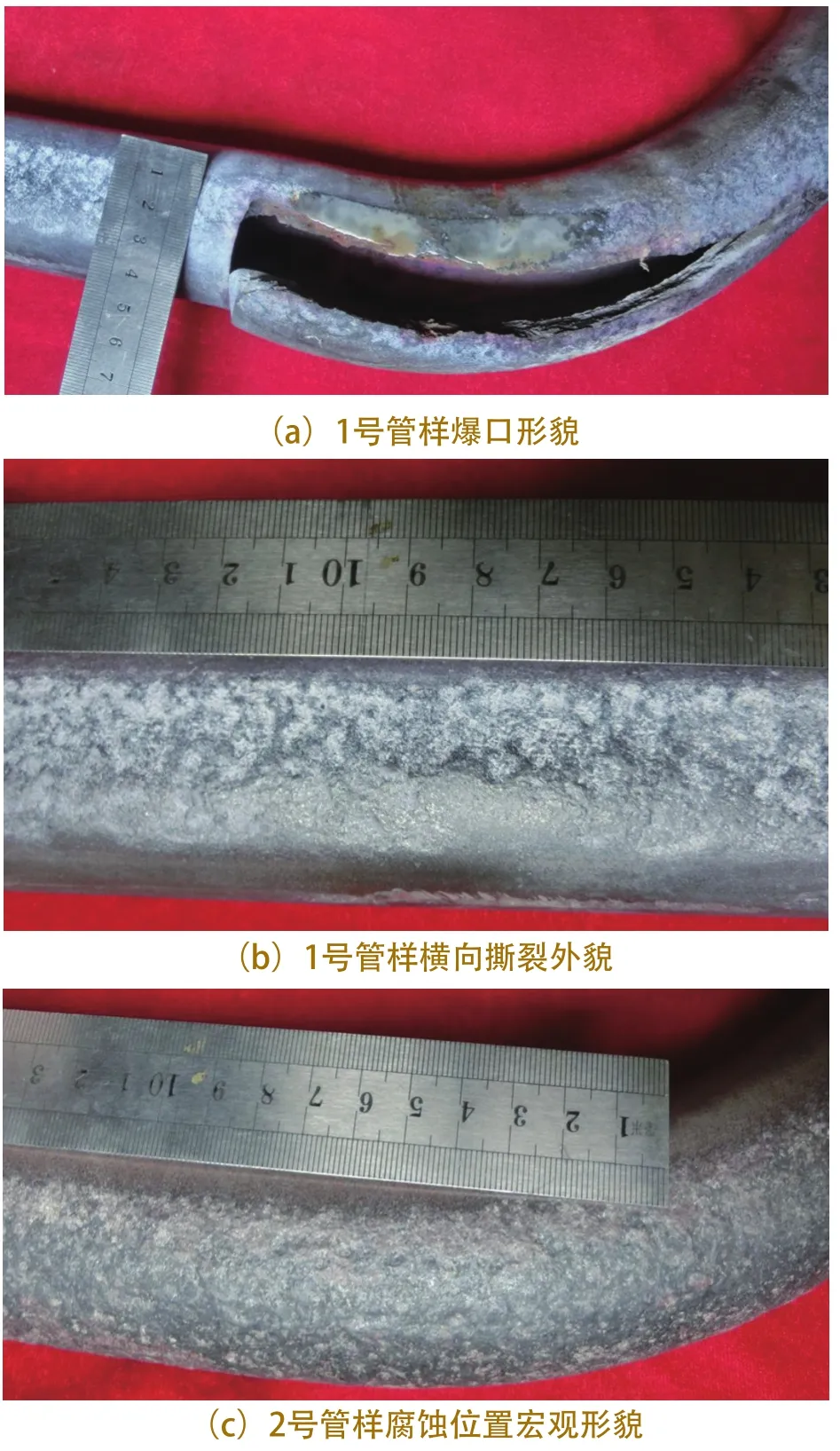

如圖2(a)-(c)所示,2根管樣在彎頭處腐蝕最為嚴重,腐蝕寬度為爐右側中性面至外弧面,約占橫向周長的1/4,由彎頭處向兩側直管段腐蝕程度逐漸減小,管樣水平段的腐蝕在爐右側,管樣垂直段的腐蝕在爐后側,2根管樣腐蝕處均存在不同程度的減薄。

1號管樣的爆口處于彎頭處腐蝕寬度的中間位置,爆口縱向長度約為300mm,爆口橫向寬最大約為20mm,爆口處的壁厚為8.10mm,斷口表面粗糙,斷口表面顏色為深灰色,未發現明顯的塑性變形,如圖2(a)、(b)所示。

用游標卡尺對2根管樣不同部位進行壁厚、外徑測量,測量結果如表1所示,由表1可知:(1)管樣各部位腐蝕側較其他部位均存在不同程度的減薄;(2)除爆口附近外,其余部位均未發現明顯脹粗。

圖2 2根管樣各部位宏觀形貌

表1 2根管樣壁厚、外徑測量結果

2.2 金相分析

在1號管樣爆口開口最大處和爆口尖端處截取金相環樣,在管樣的垂直段和水平段分別截取金相環樣;在2號管樣的彎頭位置和垂直段位置截取金相環樣,2根管樣上加工的金相試樣取樣位置示意圖如圖1(a)所示,金相分析結果表明:

(1)2根管樣各部位試樣腐蝕側的顯微組織老化程度均較腐蝕對面側嚴重,腐蝕側的腐蝕層厚度范圍為0.10mm~0.50mm。(2)1號試樣管爆口附近顯微形貌為奧氏體+第二相析出物,平均晶粒度8~9級,爆口附近存在多條微裂紋,老化4~5級,腐蝕對面側未發現明顯的孔洞,老化3級。(3)2號試樣管彎頭和直管的顯微形貌為奧氏體+第二相析出物,平均晶粒度8~9級,腐蝕側未發現明顯的孔洞,晶界上有較多的第二相偏聚,老化3級。

2.3 掃描電鏡和能譜成分分析

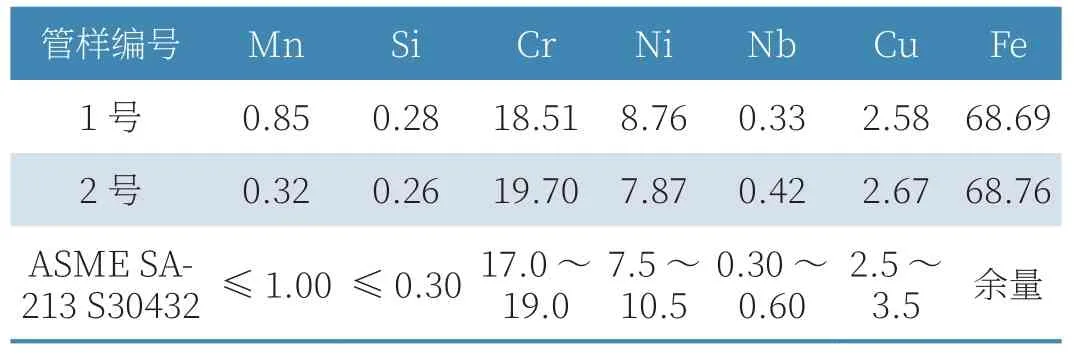

(1)金屬基體成分能譜分析。在FEI Quanta 400型掃描電鏡和OXFORD INCA Energy X射線能譜儀下對1號和2號管樣基體進行能譜成分分析,結果如表2所示。結果表明管樣的材料與設計材料相符,不存在錯用材料問題。

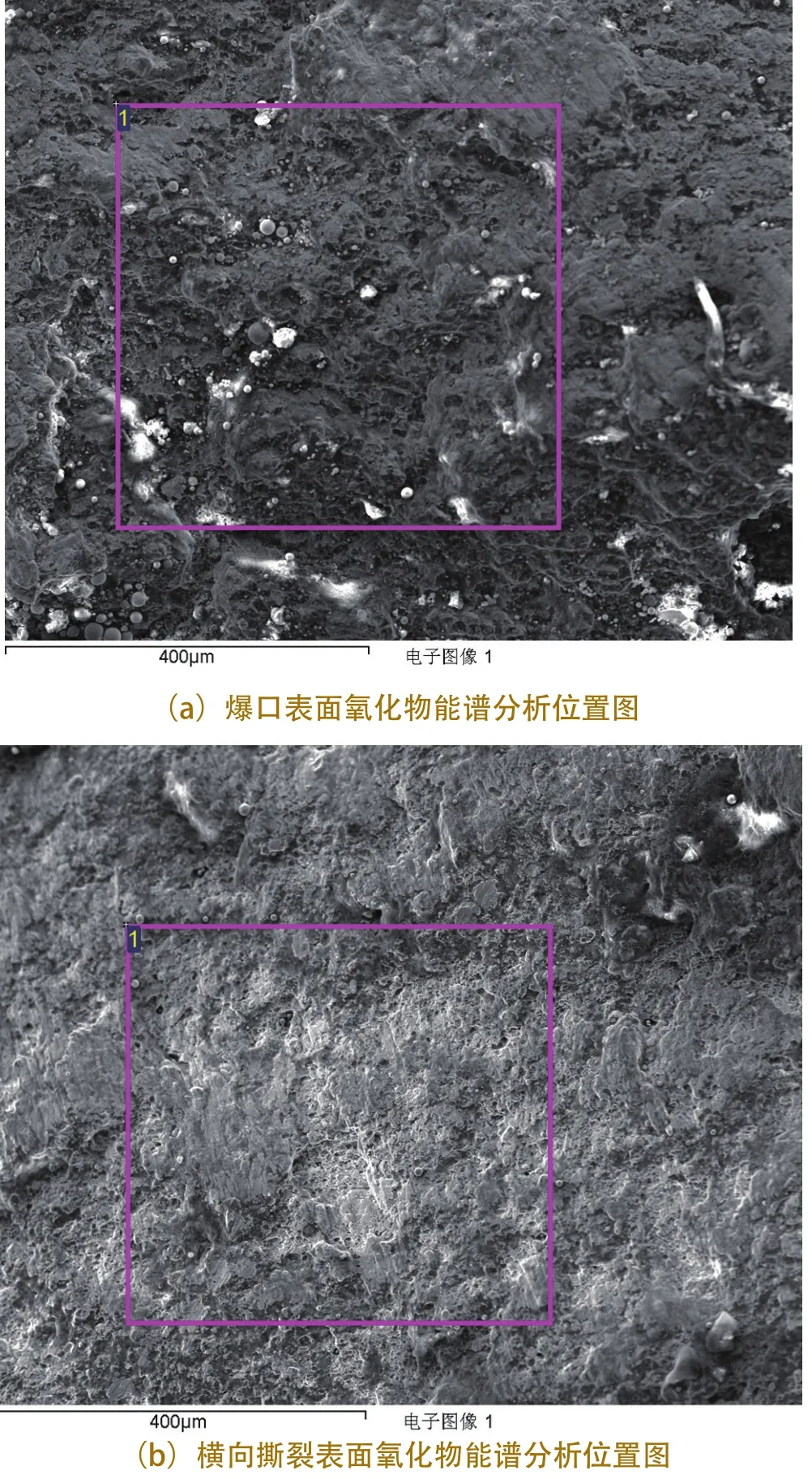

圖3 爆口和橫向撕裂的斷口表面氧化物能譜分析位置圖

表2 管樣能譜成分分析結果(wt%)

表3 爆口和橫向撕裂的斷口表面氧化物能譜分析結果(wt%)

(2)斷口能譜和形貌分析。在FEI Quanta 400型掃描電鏡和 OXFORD INCA Energy X 射線能譜儀下分別對爆口和橫向撕裂的斷口表面腐蝕產物進行成分分析,結果如表3所示,氧化物形貌如圖3所示。結果表明:斷口上主要成分除O、Cr、Fe、Ni、Cu外,還存在Si、Ca、Al、S等成分。(3)腐蝕層能譜成分和形貌分析。在FEI Quanta 400型掃描電鏡和OXFORD INCA Energy X射線能譜儀下對1根管樣的腐蝕層進行成分分析,腐蝕層的形貌如圖4所示。結果表明:1)腐蝕層分為兩層,外層為深灰色的完全腐蝕產物,內層為灰白相間的不完全腐蝕產物;2)腐蝕產物主要成分含有O、S、Fe、Cr、Ni等元素,其中S元素含量最高達10.22%。

圖4 1號管樣腐蝕層能譜分析位置圖

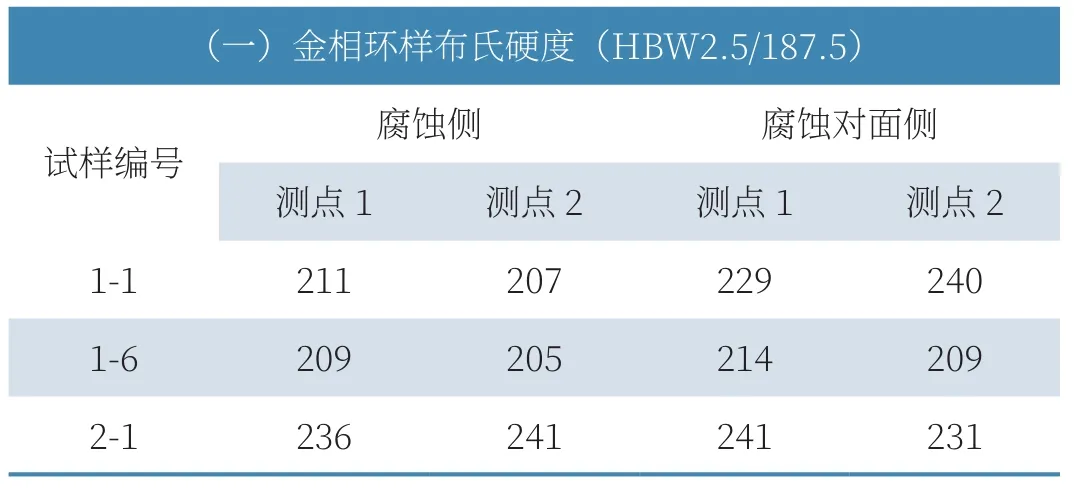

2.4 硬度試驗

對2根試樣進行硬度試驗,結果見表4,結果表明,爆破管彎頭附近腐蝕對面側、橫向裂紋附近及對比管彎頭處的硬度值高于標準對Super 304H相近牌號S30432新鋼管的上限要求,其余部位的硬度值均符合標準對Super 304H相近牌號S30432新鋼管的要求[2]。

表4 硬度試驗結果

2.5 室溫拉伸試驗

在2根管樣的直管段上各加工2個拉伸試樣,試驗結果見表5,結果表明,爆破管水平段和垂直段腐蝕側、對比管水平段腐蝕側的抗拉強度Rm和斷后伸長率A、爆破管水平段和垂直段的斷后伸長率A均低于標準對Super 304H相近牌號S30432新鋼管的要求,除以上結果外,其余部位的室溫拉伸性能均符合標準對Super 304H相近牌號S30432新鋼管的要求。

表5 室溫拉伸試驗結果

2.6 室溫沖擊試驗

在2根管樣的直管段上各加工3個小尺寸(55mm×10mm×5mm)沖擊試樣,試驗結果如表6所示。結果表明,2根管樣各部位試樣的室溫沖擊性能均符合標準要求,且腐蝕側的室溫沖擊性能均高于腐蝕對面側。

表6 室溫沖擊試驗結果

3 結論

綜合試驗分析,管樣發生爆破的原因是受到高溫腐蝕的作用,管壁有效厚度減薄。同時,爆破管腐蝕側(位于迎煙側)的顯微組織老化程度較腐蝕對面側嚴重,且腐蝕側的抗拉強度和斷后伸長率相對腐蝕對面側較低,性能劣化,運行過程中在介質的內壓作用下,最終導致發生爆破。

建議:加強對爐內管道的檢驗,對高溫腐蝕嚴重、剩余壁厚小于最小需要厚度的管段及時進行更換;重視入場煤質的檢測,控制煤種的含硫量,優化燃燒運行,盡可能避免高溫腐蝕的發生。