VF防裂劑在亞熱帶海洋性氣候混凝土面板中的應用

(中國水利水電第十二工程局有限公司施工科學研究院,浙江杭州 311600)

1 工程概況

海南瓊中抽水蓄能電站安裝3臺單機容量200MW的可逆式水泵水輪發電機組,為二等大(2)型工程。大壩為混凝土面板堆石壩,壩頂高程為257.000m,壩頂寬度8.0m,壩頂長度370.0m,最大壩高54.0m。面板厚度為0.4m,面板混凝土方量約為8660m3,面板混凝土設計等級C30W10F100,出機口坍落度控制在40mm~70mm。

2 VF防裂劑性能檢測(表1)

表1 防裂劑各項性能指標檢測結果

經檢測,所檢指標符合《混凝土膨脹劑》GB 23439-2009 Ⅰ型標準要求。

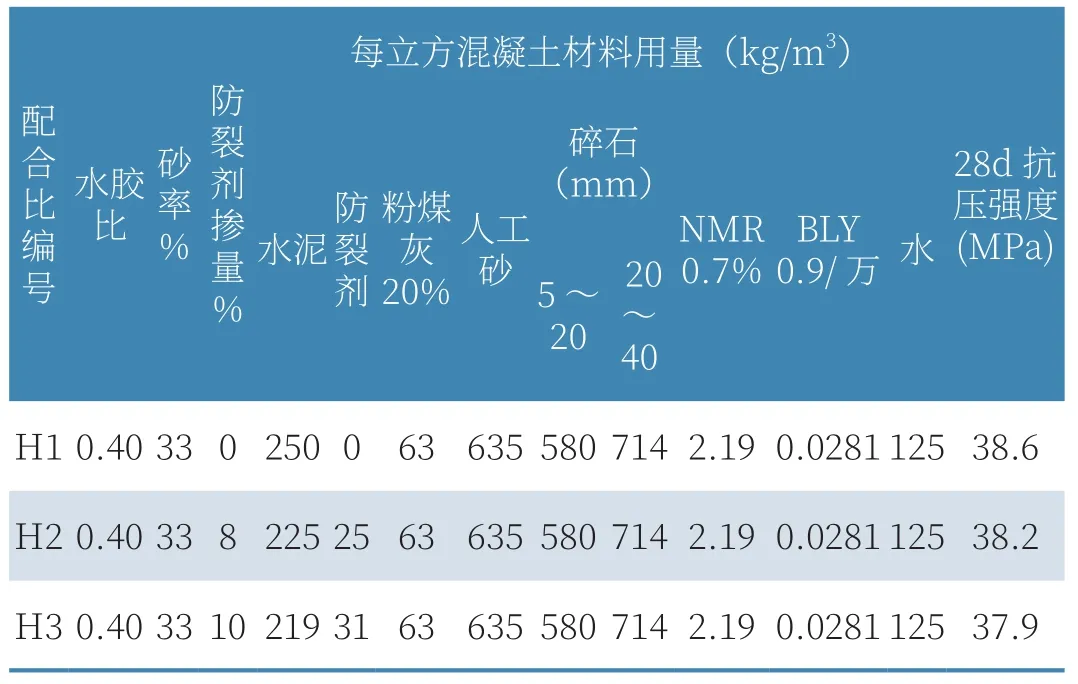

3 摻VF防裂劑混凝土性能試驗

本著“抗放結合”的原則,通過調整VF防裂劑的礦物組成,結合當地的氣候條件,選用0、8%、10%三種摻量進行試驗,以確定最佳摻量,如表2和表3所示。

表2 不同防裂劑摻量的混凝土抗壓強度試驗結果

從試驗結果可以看出,隨著防裂劑的摻量的增加,混凝土水中膨脹率呈增大趨勢。

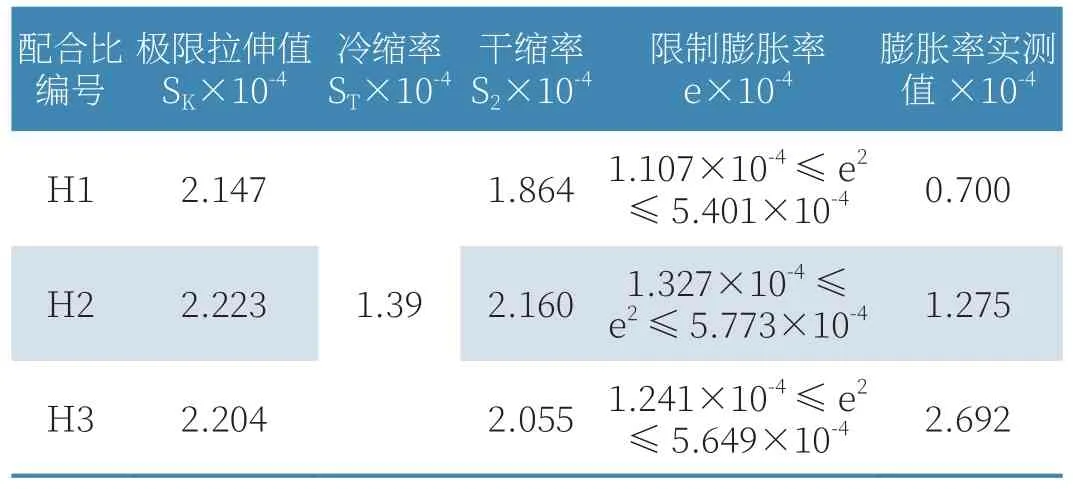

4 面板補償收縮混凝土參數的確定

4.1 極限拉伸值SK的確定

根據實測混凝土極限拉伸值,考慮徐變因素,實際極限拉伸值可增加1倍左右,趨于安全考慮增加0.9,實際極限拉伸值為:

SK1=1.13×10-4×(1+90%)=2.147×10-4;

SK2=1.17×10-4×(1+90%)=2.223×10-4;

SK3=1.16×10-4×(1+90%)=2.204×10-4。

4.2 混凝土冷縮率ST值的確定

混凝土冷縮率取決于施工時段混凝土實際澆筑溫度,水化熱溫升和全年月平均最低溫度。

即:混凝土溫差ΔT=混凝土內部最高溫度Tmax–月平均最低溫度Tmin

Tmax—混凝土月平均澆筑最高溫度+水化熱溫升。

Tmin—瓊中抽水蓄能電站工地月平均最低溫度。

根據當地氣象統計資料,多年極端最低氣溫平均值為21.2℃。根據水化熱溫升以及面板的厚度,經計算,混凝土內部最高溫度為35.1℃,則混凝土溫差:

ΔT=35.1-21.2=13.9℃,混凝土線膨脹系數α=1×10-5,則混凝土冷縮率為:

ST=ΔT×α=13.9×1×10-5=1.39×10-4。

4.3 混凝土干縮率S2值的確定

室內試驗實測的補償收縮混凝土限制收縮的試驗成果,不同摻量的收縮率計算如下:

H1: S2=(0.700+1.164)×10-4=1.864×10-4;

H2: S2=(1.275+0.885)×10-4=2.160×10-4;

H3: S2=(2.692-0.637)×10-4=2.055×10-4。

4.4 限制膨脹率(e)的確定

根據補償收縮通式計算:D = |e2–S2-ST|≤SK;不同防裂劑摻量的混凝土限制膨脹率,如表4所示。

表4 不同防裂劑摻量的混凝土限制膨脹率

從計算結果可以看出,配合比編號H3的混凝土限制膨脹率均能滿足面板混凝土抗裂要求。

5 施工用面板混凝土配合比的確定

表5 補償收縮混凝土配合比

表6 混凝土性能試驗結果

在選定粉煤灰和防裂劑摻量的基礎上,選用三種水膠比進行試驗以確定面板混凝土配合比,如表5和表6所示。

從試驗結果可知,H6的混凝土28d強度無法滿足設計要求,H4和H5的各項性能均滿足設計要求,推薦使用H5。

6 混凝土面板的施工

6.1 拌合站及施工運輸

在大壩右壩頭設一套HZS50型混凝土拌合系統,小型自卸汽車運輸,溜槽采用2mm薄鐵制成,每節2m。

6.2 模板

采用滑模兩套,其中一套長13m,一套長9m,滑模采用半箱式梁、板鋼結構,寬1.2m,設有抹面、二次壓面平臺、滑模架在側模上,用2臺5T卷揚機牽引,卷揚機后設混凝土配重塊。

6.3 面板混凝土澆筑與滑模滑升

(1)澆筑順序按先澆筑兩側,從兩邊面板向中間部位跳倉澆筑。

(2)模板滑升時,模板上口嚴禁堆放混凝土,兩端提升平衡、均速、同步。

(3)對脫模后的混凝土表面,及時進行人工修整,抹平和壓面。

6.4 混凝土養護

(1)二次壓面后的混凝土,表面覆蓋絨毛氈保溫并不間斷噴水作為永久保濕養護。

(2)在滑模后部拖掛比面板略寬的塑料布,防止水分散失并保護已澆混凝土不被雨水沖刷和烈日曝曬。

6.5 溫控措施

(1)合理安排施工,盡量避免高溫時段澆筑混凝土。

(2)倉面采用噴水霧等措施降低氣溫。

(3)混凝土運輸車上搭設遮陽布,在運輸混凝土過程中進行對混凝土遮蓋。

7 結語

混凝土面板由于受到各種因素的作用極易產生裂縫引起滲漏從而影響到壩體的安全,中國水電十二局科研院研制開發了VF防裂劑,已成功應用于國內四十多座大、中型面板混凝土裂縫的控制預防實踐中,取得了理想的裂縫防治效果,填補了VF防裂劑在亞熱帶海洋性氣候面板混凝土中防裂技術的空白。