燃煤電廠異相凝并飛灰重金屬淋濾特性

李 揚, 何永來, 靳立軍, 劉靜超, 胡浩權,*

(1.大連理工大學化工學院 精細化工國家重點實驗室 煤化工研究設計所, 遼寧 大連 116024; 2.華中科技大學 能源與動力工程學院 煤燃燒國家重點實驗室, 湖北 武漢 430074)

煤炭主導了中國的一次能源市場,火力發電廠消耗了50%的煤炭[1]。燃煤過程中產生的顆粒物近年來被認為是造成大氣環境污染的原因之一,尤其是難以被現有除塵設備捕獲脫除的細顆粒物(<2.5 μm)[2]。化學團聚和湍流共用技術[3-7]可以有效提高現有除塵設備對細顆粒物的脫除效果,并且具有設備工藝簡單、不影響正常生產的優勢,在中國的部分電廠已經實現運行[8,9]。在燃燒和除塵器設備之間增加化學團聚裝置,利用噴槍將化學團聚劑噴入煙氣流中,在130 ℃的溫度下,團聚劑溶液蒸干并使高分子團聚劑與煙氣流中較大的顆粒凝聚成核,較小顆粒不斷凝結到核表面進而逐漸形成大顆粒被除塵器捕捉,從而尾部煙氣中的細顆粒物濃度得以降低。粉煤灰是除塵器收集的飛灰,也可以通過其物理化學特性的變化判斷噴入的飛灰團聚劑的團聚效果。雖然化學團聚過程中對粉煤灰的形成沒有影響,但會在一定程度上改變粉煤灰的顆粒組成,同時其對氣相中揮發的重金屬有一定的吸附性能。協同控制氣固相之間揮發物質的過程稱為異相凝并(Hetero-Aggregation)過程。粉煤灰處置過程中的主要風險之一是粉煤灰中有毒重金屬元素可能向環境釋放能力。Khodadoust 等[10]通過柱淋濾和批淋濾實驗均發現堿性粉煤灰中As 的浸出受限于碳酸氫鈣。Su等[11]通過批淋濾實驗發現,隨著浸出時間的延長,煙煤粉煤灰的As 浸出量增加但Se 浸出量減少。Sarmiento 等[12]研究發現,與合成雨水相比,將垃圾滲濾液作為淋濾液時,飛灰中As 的浸出率更大。Kim等[13]研究發現,粉煤灰中Pb在堿性條件下淋濾率更高。前期研究表明,淋濾實驗有效地模擬了環境處置過程中重金屬的環境污染能力。影響飛灰中重金屬在淋濾液中的浸出率的因素有很多,如溶液pH值、液固比、持續時間以及接觸方式等,而對于粉煤灰來說,其自身的酸堿性也是影響重金屬元素的浸出能力的重要因素[14]。

本研究采集了燃煤電廠除塵裝置中異相凝并后的飛灰,主要研究了凝并飛灰的物理化學特征,并采用批淋濾和柱淋濾實驗相結合的方式研究了飛灰中典型重金屬As、Se、Pb的浸出行為。通過與中國環境水質標準[15]進行比對,判斷重金屬浸出液中重金屬濃度的環境達標情況。

1 實驗部分

1.1 樣品采集及預處理

采集了電廠滿負荷生產時靜電除塵器輸灰管道的粉煤灰(Fly Ash, FA)和異相凝并飛灰(Hetero-Aggregation fly ash, HAFA)。除塵樣品采集15 min后采集脫硫石膏(Desulfuration Gypsum, DG)及異相凝并過程產生的脫硫石膏(HA-DG)。將樣品在105 ℃鼓風干燥器內烘干至恒重,過60目篩,干燥保存。

1.2 樣品分析

對樣品進行粒徑分析(激光粒度儀Marven Nano ZS90),微觀形貌分析(掃描電鏡 FEI NovaNanoSEM450)。應用X射線熒光光譜儀(Bruker AXS-S8)測定樣品主要元素的含量。依據EPA3050B對固體廢物的方法要求,使用9 mL HNO3-1 mL HF-1 mL H2O2混酸體系在微波消解儀中進行樣品的處理。電感耦合等離子體質譜(ICP-MS,Agilent 7900X)測定樣品中As、Se、Pb的含量。

1.3 批淋濾實驗

依照美國EPA1313[16]提供的方法,使用0.1 mol/L HNO3和0.1 mol/L NaOH 溶液分別配置了pH值為2和pH值為13的強酸(Acid solution, AC)、強堿(Base solution, BA)溶液作為淋濾液,研究凝并飛灰在強酸強堿環境及溫和環境(純凈水,Pure water, PW)下,痕量元素As、Se、Pb 的浸出率。選取中國地下水質量標準三級指標(As、Se、Pb≤0.01 mg/L)和EPA毒性特征閥值(As ≤5 mg/L, Se ≤1 mg/L, Pb ≤5 mg/L)[17]為評價標準,對樣品重金屬浸出結果進行評價。

1.4 動態柱淋濾浸出實驗

柱淋濾實驗采用有機玻璃淋濾柱(H=15 cm,I.D.=4 cm),柱內樣品的填充高度為8 cm,在上下兩端分別依次鋪墊200目篩網、1 cm厚的惰性石英砂層和濾紙層,總填充高度大于10 cm。固體填充后靜置24 h,使樣品充分壓實。淋濾液使用純凈水(Pure water, PW)或由濃硫酸、濃硝酸以2∶1質量比配置pH值為4.60±0.05的模擬酸雨溶液(Synthetic acid rain, SAR)。粉煤灰柱淋濾初始流量約20 mL/h,凝并飛灰柱淋濾初始流量約16 mL/h。以確定的體積為單位采集濾出液,并準確稱量其質量(精確到0.0001 g),采集樣品后立即更換采樣瓶。使用電感耦合等離子體質譜測定濾出液中As、Se、Pb三種重金屬含量。重金屬累積釋放質量分數ci依據公式(1)計算。

(1)

式中,ci,0為采集的浸出液中元素質量濃度,Vi為浸出液體積,m0為樣品質量,ci單位為μg/kg 或mg/kg。

1.5 凝并劑吸附性能

在40 ℃水浴環境中,制備了凝并石英砂HA-Quartz(水100 mL、石英砂10 g、凝并劑0.01 g),在105 ℃烘箱內蒸干并研磨至100目以下,另選擇FA和HAFA共同進行實驗。配置約30 mg/L的Pb(NO3)2作為初始溶液。參照EPA1313提供的方法進行吸附實驗。

2 結果討論

2.1 凝并飛灰的粒徑分布

圖1 為凝并飛灰粒徑分布。凝并飛灰和粉煤灰的粒徑均表現出雙峰分布,峰值出現在<1 μm 的細顆粒處和約100 μm的較大顆粒處。凝并飛灰中較大粒徑峰值為138.04 μm,體積分數為6.58%,細顆粒峰值出現在0.68 μm處,體積分數為0.40%;粉煤灰中較大粒徑峰值為60.26 μm,體積分數為4.93%,細顆粒峰值出現在0.68 μm處體積分數為0.71%;當粒徑大于79.43 μm時,凝并飛灰中顆粒占比逐漸大于粉煤灰。

圖1 樣品的粒徑分布

凝并飛灰的粒徑集中在較大粒徑范圍(>100 μm),與未噴入凝并劑的粉煤灰樣品相比,粒徑大于100 μm的顆粒明顯增多,細顆粒占比較少。凝并作用使細顆粒物凝聚形成較大顆粒,故使凝并后飛灰的粒徑分布向大粒徑方向偏移。燃后區的異相凝并系統對顆粒物的形成過程沒有影響,僅在低溫煙道中物理凝聚大量的細顆粒物而形成較大的顆粒物。粒度測試結果表明,凝聚而成的大顆粒表現了凝并效果,同時單位體積內細顆粒物更少,證實了細顆粒物“生長”成大顆粒。有研究指出[18],凝并系統的應用降低了尾部煙道出口中細顆粒物的含量,故“生長成大顆粒”消耗了煙氣中的細顆粒物。

2.2 飛灰的微觀形貌

凝并飛灰的微觀形貌見圖2。煤粉爐產生的粉煤灰顆粒基本以小球居多[19],在圖2(a)可觀察到粉煤灰以規則球形小顆粒為主,顆粒物較細且松散堆積在一起,沒有凝結效果。圖2(b)中發現,凝并飛灰中大部分粒徑不足1 μm的細顆粒通過凝并劑的黏結作用和較大的顆粒凝聚在一起,形成了粒徑更大的顆粒。大顆粒物表面有膜狀結構,其為凝并工藝引入的凝并劑,部分小顆粒通過凝并劑黏連在較大顆粒上,還有部分小顆粒被凝并劑完全包裹固定在了幾個顆粒物之間。總之,凝并飛灰中細小顆粒物和較大顆粒物共同凝結成了粒徑更大的顆粒物,電子顯微照片和粒度分析的結果都符合上述分析。

2.3 飛灰化學組成及重金屬含量

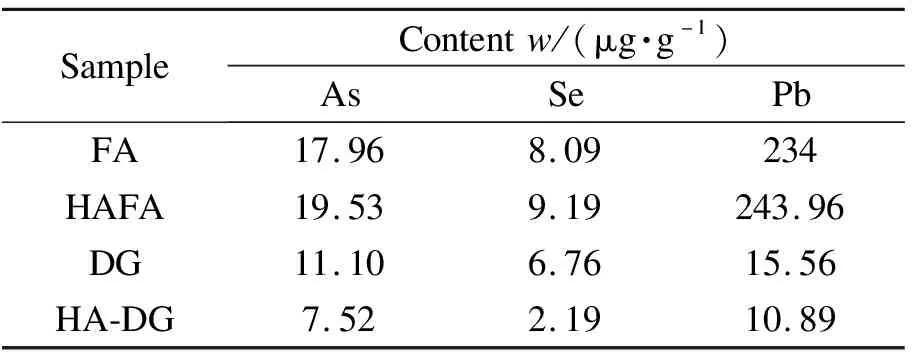

燃后區引入凝并技術并不會對飛灰的形成產生影響,如表1 中化學元素組成分析結果所示,兩種飛灰的主要成分無差別,含量也及其相近。從鈣含量和電廠燃煤種類判斷除塵設備飛灰(FA)屬于F 類飛灰[20]。凝并飛灰(HAFA)中硫含量增加,是因為凝并劑對氣相揮發性物質發生吸收作用,SO2和SO3可被固定到HAFA中[21]。樣品重金屬含量見表2,HAFA中重金屬As、Se、Pb含量較FA均發生富集,一方面因為HAFA所含顆粒以小顆粒凝聚而成的顆粒物居多,有研究[22]表明,燃煤過程中粒徑越小的FA越易富集痕量金屬;另一方面,因異相凝并吸附劑對氣相中揮發的痕量金屬的捕獲,造成了HAFA中As、Se、Pb 含量的富集。同工況下采集的脫硫石膏中,凝并工序后的脫硫石膏(HA-DG)中三種痕量金屬的含量均低于未凝并的脫硫石膏(DG),同樣因為異相凝并吸附劑的引入提高了除塵器對煙氣流中重金屬的捕獲能力。HAFA和脫硫石膏中痕量金屬含量的變化,說明了凝并作用在一定程度上促進了除塵器對燃煤痕量金屬的捕獲。

表2 樣品的重金屬含量

2.4 重金屬的批淋濾浸出質量濃度

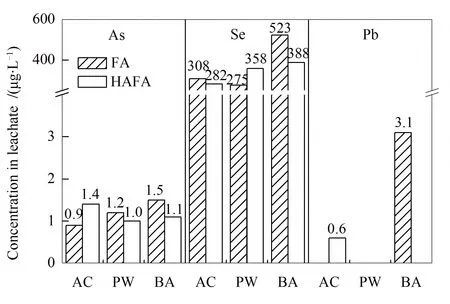

飛灰的重金屬批淋濾實驗研究結果見圖3。As在溫和(PW)和強酸(AC, pH=2)、強堿(BA, pH=13)等三種環境中的浸出能力并無明顯差異。在強酸環境AC中,HAFA浸出As為1.4 μg/L,而FA浸出As為0.9 μg/L;在強堿BA(pH=13)中HAFA浸出As為1.1 μg/L,FA浸出As為1.5 μg/L;水溶液PW中HAFA浸出As為1.0 μg/L,FA浸出As為1.2 μg/L。AC中HAFA浸出As較高是因為高濃度H+對于凝并劑產生了破壞,并在不斷振蕩的條件下使得HAFA中吸附的氣相As發生了逃逸。對比三種環境,As 更容易在BA中浸出,這是因OH-的增加減少了FA中礦物元素鈣、鋁的二次沉淀現象[23],二次沉淀會裹挾As使得遷移到液相中的As再次固定到新生不定形礦物中。As的浸出均沒有超過地下水三級水質標準(A ≤0.01 mg/L)。

圖3 As、Se 和 Pb 批淋濾浸出濃度

AC中HAFA比FA浸出Se能力稍弱,PW中HAFA比FA浸出Se能力強,BA中HAFA的Se浸出能力明顯比FA弱。在AC(pH=2)中HAFA浸出Se為282 μg/L,而FA浸出Se為308 μg/L;在BA(pH=13)中HAFA浸出Se為388 μg/L,FA浸出As為523 μg/L;PW中HAFA浸出Se為358 μg/L,FA浸出Se為275 μg/L。與As不同,Se更容易遷移到液相中,因中國水質標準更為嚴格所有浸出濃度超過了地下水三級水質標準(Se ≤0.01 mg/L),但低于EPA限值(Se ≤1 mg/L)。Se 也表現出在BA中更易浸出的特性,與As有相似的二次沉淀現象。在PW中HAFA比FA更容易浸出Se,原因是持續的振蕩使HAFA中凝并劑部分溶解,富集Se的細顆粒脫離凝并劑的裹挾而暴露在溶液中,溫和的水溶液PW對Se的二次沉淀影響較小,因此,HAFA比FA浸出了更多的Se。

Pb表現出更高的惰性,僅有HAFA在AC中浸出為0.6 μg/L,以及FA在BA中浸出為3.1 μg/L。凝并劑含高分子殼糖類物質黃原膠,在溶液中易于形成鉛螯合物[24],酸性溶液中H+與Pb2+爭奪黃原膠可吸附陽離子空位,并且由于HAFA比FA的Pb 含量高4.3%,故造成AC中HAFA浸出更多的Pb。而BA保證了鉛螯合物的穩定性,僅有FA中浸出Pb。浸出質量濃度均未超過地下水三級水質標準(Pb ≤0.01 mg/L)。

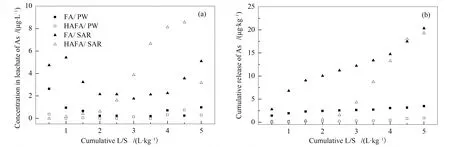

2.5 重金屬的柱淋濾浸出質量濃度

飛灰中As柱淋濾浸出濃度見圖4(a)。在純凈水PW淋濾作用下,液固比達到0.5時,HAFA浸出As為0.37 μg/L,此時FA浸出As為2.64 μg/L,此后HAFA保持了弱的As浸出趨勢,液固比達到5時HAFA浸出As為0.28 μg/L,FA浸出As為0.98 μg/L;在模擬酸雨溶液SAR中液固比達到0.5時HAFA未浸出As,此時FA浸出As為4.73 μg/L,液固比為2.5時HAFA浸出As為1.60 μg/L,此時FA中浸出As為2.15 μg/L,液固比增加HAFA中As浸出的趨勢變大,液固比達到4.5時,HAFA中浸出As為8.57 μg/L,而FA浸出3.56 μg/L。在PW和SAR的淋濾作用下,FA中As的浸出均呈現先降低再升高的現象,HAFA中As在PW淋濾下浸出能力也較穩定,而在SAR作用下浸出產生明顯波動。As浸出質量濃度產生波動,其一是因為FA形成過程不均一導致As在顆粒物表面及內部分布不均勻,淋濾液在自然流動狀態下對顆粒所有表面的淋洗能力是有限的,并且HAFA中因細顆粒物存在凝聚現象,細顆粒表面接觸淋濾液的機會不同,導致HAFA波動略大與FA樣品;另一方面,因堿性飛灰會浸出大量鈣、鋁等礦物元素,As在溶液中遷移屬于中等活性,易于被新生礦物等包裹或吸附在表面發生二次沉淀現象,先浸出的As隨著淋濾液的流動因二次沉淀的方法固定在末端床層中。

圖4(b)所示As的累積浸出質量分數,當達到最大液固比時FA在SAR作用下累積浸出As為20.33 μg/kg,HAFA浸出As為19.29 μg/kg;PW作用下FA浸出As為3.5 μg/kg,HAFA浸出As為0.94 μg/kg,并由表3 累積浸出率可知,PW作用下FA及HAFA中As的累積浸出率分別為0.02%和0.01%,SAR作用下FA和HAFA中As的累積浸出率均為0.11%。As 更易于在動態的SAR中浸出,與其他研究者得到的As 柱淋濾模型一致[25],原因是SAR阻礙了新生礦物的形成,極少的As會被二次沉淀裹挾或吸附,SAR也較易洗掉顆粒物表面富集的As,SAR破壞了HAFA的凝結狀態使得部分表面含有大量重金屬的細顆粒物暴露在液相環境中,另一方面H+對重金屬螯合物產生作用,使得螯合的重金屬離子脫離。HAFA表現出更低的As浸出性,除因顆粒物被凝并劑包裹導致液固接觸面積較小等物理因素,凝并劑對遷移到液相中的重金屬離子表現出吸附作用,可認為是凝并劑和重金屬離子之間發生了螯合作用。

圖4 As 的浸出質量濃度(a)和累積浸出質量分數(b)

飛灰中Se柱淋濾浸出質量濃度見圖5(a),Se的浸出相對其他兩種元素較穩定且濃度較高,原因在于Se在液相環境中活性較高并易于遷移到水溶液中。PW淋濾作用下液固比達到0.5時HAFA浸出Se的質量濃度為0.33 mg/L,此時FA浸出Se為0.52 mg/L,液固比達到5時HAFA浸出Se為0.09 mg/L,此時FA浸出Se為0.14 mg/L;SAR淋濾作用下液固比達到0.5時HAFA浸出Se為0.82 mg/L,此時FA浸出Se為1.85 mg/L,液固比達到5時HAFA浸出Se為0.05 mg/L,此時FA浸出Se為0.07 mg/L。Se的浸出趨勢均呈反函數趨勢。

由圖5(b)所示Se的累積浸出質量分數,當達到最大液固比時FA在SAR作用下累積浸出Se為2.29 mg/kg,HAFA浸出Se為1.18 mg/kg;PW作用下FA浸出Se為1.25 mg/kg,HAFA浸出Se為0.92 mg/kg,并由表3 累積浸出率可知,PW作用下FA及HAFA中Se的累積浸出率分別為15.51%和10%,SAR作用下FA和HAFA中Se的累積浸出率為28.33%和12.81%。SAR中Se的浸出較多,同As的浸出行為一樣,SAR較易洗脫顆粒表面上富集的Se。HAFA中Se浸出能力弱于FA,產生此現象的主要原因在異相凝并的過程中,煙氣中部分氣態Se被凝并劑捕獲,柱淋濾過程中此部分氣態Se形成重金屬螯合物,凝并劑對液相中Se表現出強的吸附能力,凝并劑及時捕獲部分Se進一步形成重金屬螯合物。且因凝并劑的存在,細小顆粒暴露在液相環境中的表面積減少,抑制了部分Se向液相的遷移;同時凝并劑還可捕獲部分遷移到液相中的Se,因此,降低了飛灰中Se的浸出能力。

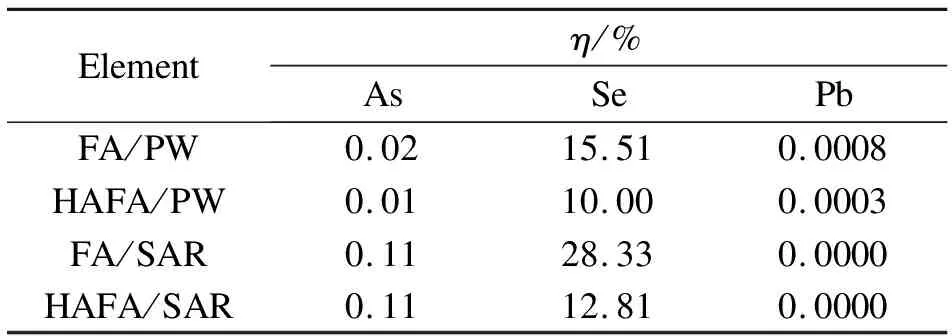

表3 元素累積浸出率

圖5 Se的浸出質量濃度(a)和累積浸出質量分數(b)

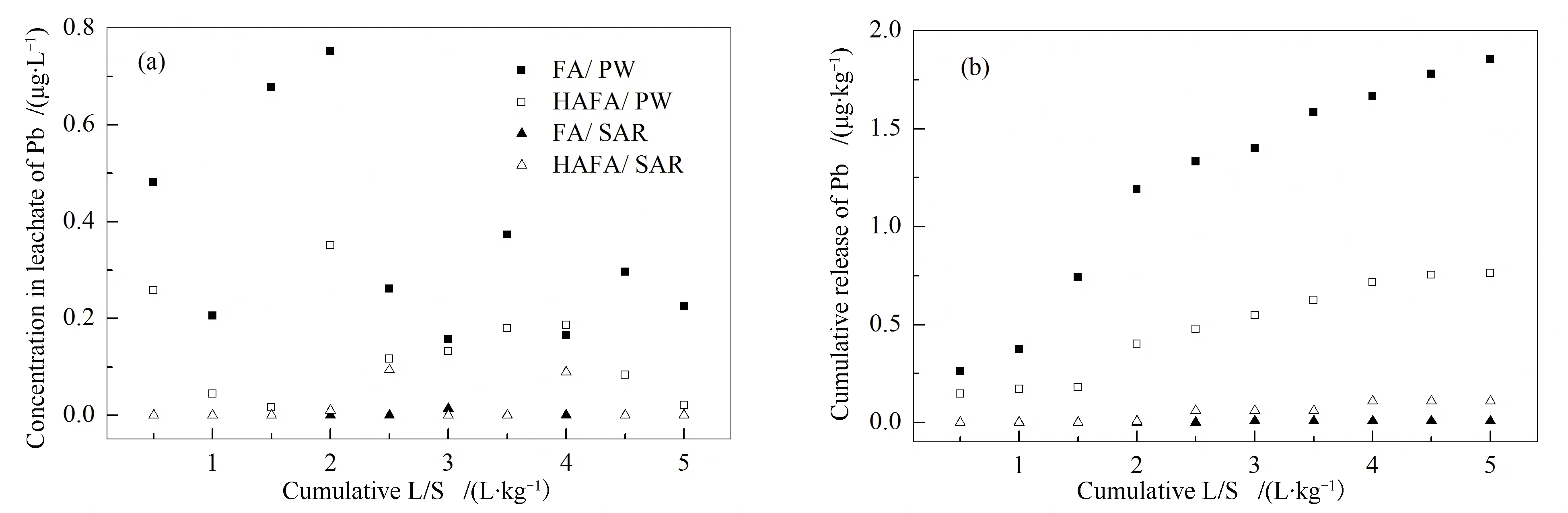

飛灰中Pb的柱淋濾浸出濃度見圖6(a),堿性FA中Pb的浸出能力較弱,屬于惰性重金屬離子。PW淋濾作用下液固比達到0.5時HAFA浸出Pb為0.48 μg/L,此時FA浸出Pb為0.25 μg/L,液固比達到5時HAFA浸出Pb為0.22 μg/L,此時FA浸出Pb為0.02 μg/L接近檢測限(0.01 μg/L);SAR淋濾作用下HAFA和FA的浸出液中Pb均接近檢測限。在SAR的作用下因不斷進入固體床層的新鮮淋濾液含有大量硫酸根離子,遷移到液相中的Pb離子與硫酸根離子形成了硫酸鉛沉淀。

由圖6(b)所示Pb的累積浸出質量分數,當達到最大液固比時FA在PW作用下累積浸出Pb為1.85 μg/kg,HAFA浸出為0.76 μg/kg。HAFA中Pb的浸出量明顯低于FA,凝并劑同Pb可形成重金屬螯合物,且Pb和As同樣容易發生二次沉淀現象故產生浸出含量的波動。因HAFA中Pb的含量本身要高于FA中Pb的含量,故HAFA中硫酸鉛沉淀飽和程度更高,導致了微量Pb向液相遷移,但其濃度低接近于儀器檢測限。凝并劑對Pb的螯合作用更為明顯,因Pb相較于As和Se更容易形成重金屬螯合物。SAR可能會抑制As和Pb螯合物的形成,而促進Se的螯合物的形成。

圖6 Pb 的浸出質量濃度(a)和累積浸出質量分數(b)

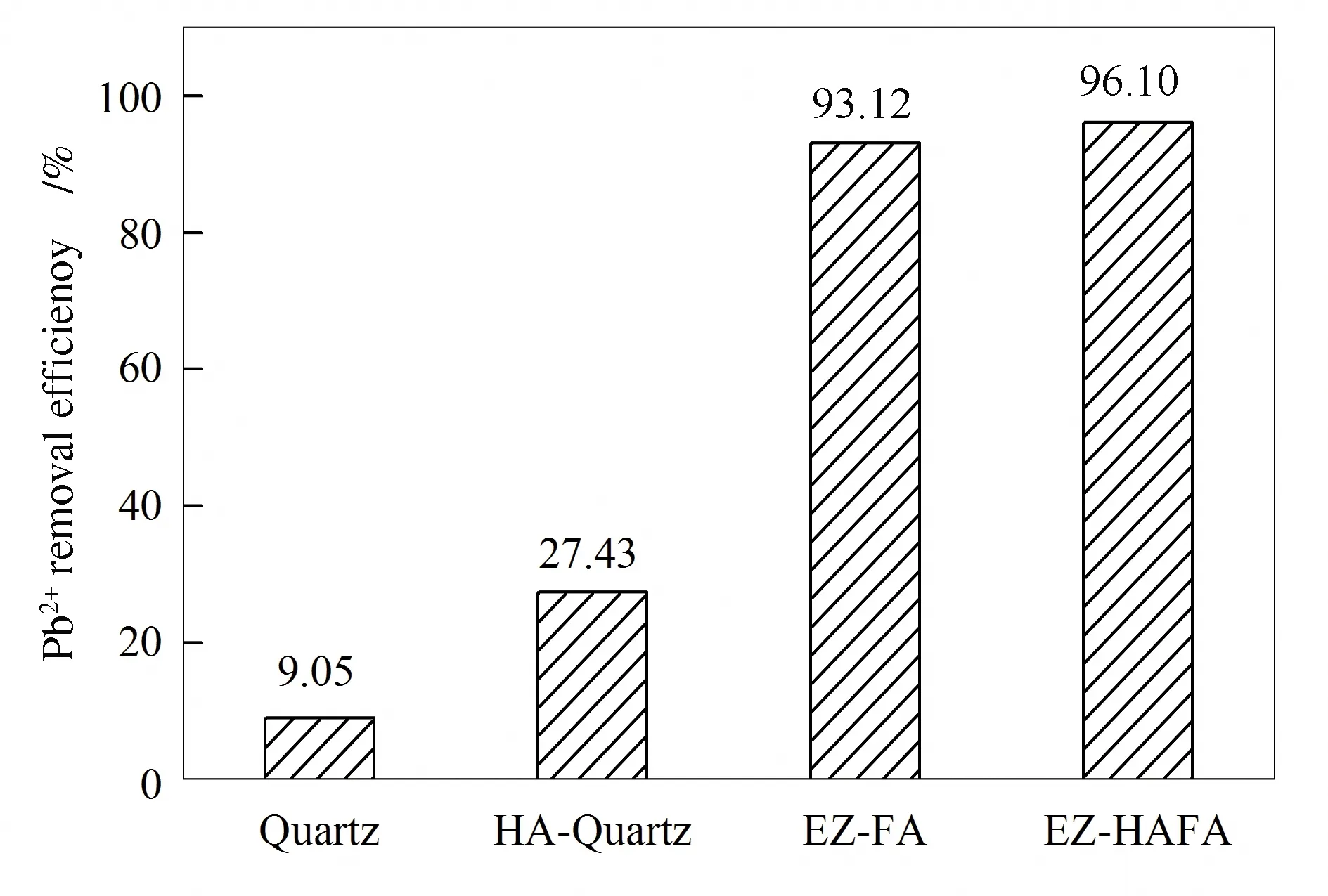

2.6 凝并劑的重金屬吸附性能

凝并劑吸附性能見圖7。由圖7可知,與單純的石英砂相比,凝并劑石英砂對溶液中Pb的吸附明顯提升,Pb的脫除效率從9.05%提升到27.43%,凝并劑提升了對Pb2+的吸附作用。同時HAFA對Pb的脫除效率提高了約3%,說明HAFA中的Pb更穩定并且凝并劑對液相中的Pb有一定的吸附能力。

圖7 凝并劑吸附性能

3 結 論

異相凝并飛灰的顆粒粒徑比粉煤灰更大,有較多的細小顆粒黏結成大顆粒;異相凝并劑對煙氣中的重金屬有一定的吸附作用,從而降低了尾部過程中重金屬的排放。

異相凝并飛灰在不同液相環境中表現出對重金屬As、Se、Pb 的不同程度的抑制作用;異相凝并飛灰中As在柱淋濾模擬酸雨溶液SAR和純凈水PW中的浸出率分別為0.11%和0.01%,飛灰中As的浸出率分別為0.11%和0.02%;異相凝并飛灰中Se在SAR和PW中的浸出率分別為12.81%和10%,而普通飛灰中Se的浸出率分別為28.33%和15.51%;異相凝并飛灰中Pb在PW的浸出率為0.0003%,飛灰中浸出率為0.0008%。異相凝并飛灰對As、Se、Pb 三種元素在動態柱淋濾實驗中表現出抑制作用。

凝并劑對溶液中重金屬離子具有吸附能力。凝并劑的加入使石英砂對Pb2+的脫除效率從9.05%提高到27.43%,也使粉煤灰對Pb2+的脫除效率從93.12%提高到96.10%。與粉煤灰相比,凝并飛灰中重金屬的環境穩定性更高。

- 燃料化學學報的其它文章

- Study on the environmental effects of heavy metals in coal gangue and coal combustion by ReCiPe2016 for life cycle impact assessment

- 復合聚并協同脫除燃煤顆粒物及顆粒態重金屬的中試研究

- In-situ reaction between arsenic/selenium and minerals in fly ash at high temperature during blended coal combustion

- 典型鈣/鎂基吸附劑對二氧化硒吸附特性研究

- Speciation analysis of arsenic in coal and its combustion by-products in coal-fired power plants

- 燃煤煙氣中As、Se、Pb的形態分布及S、Cl元素對其形態分布的影響