升溫速率與流變特性對B炸藥慢烤響應的影響*

周 捷,智小琦,王 帥,范興華

(1. 中北大學機電工程學院,山西太原030051;2.中國兵器工業集團晉西工業集團責任有限公司,山西 太原030051)

大尺寸武器如大口徑榴彈、航空炸彈、魚雷與導彈戰斗部等,通常采用鑄裝法裝填熔鑄炸藥[1]。目前廣泛使用的熔鑄炸藥的載體仍然是TNT炸藥。B炸藥(40%TNT+60%RDX)是一類典型的TNT基熔鑄炸藥,其最大安全鑄藥體積可達1 135 L[2]。

慢速烤燃試驗是分析與評估含能材料熱易損性的重要途徑。復合熔鑄炸藥在慢速烤燃過程中會出現熔化、沉降、流動、分解、氣體產物逸出等諸多現象,相比于固相炸藥,其烤燃過程顯得尤為復雜。其中,液態炸藥的流動會影響炸藥內部的傳熱方式,進而影響到溫度場的分布特性。在前期的研究工作中[3],通過使用Zerkle等[4]和Davis等[5-7]研究得出的B炸藥Bingham 流體特性,建立了B炸藥Bingham 流體黏度模型,研究了尺寸為?35 mm×112 mm 的烤燃彈在不同升溫速率下,炸藥內部溫度場與流場的變化規律、自熱反應區域與點火位置分布等特性。但是溫度場及流場的變化特性與熔鑄炸藥的體積密切相關,隨著體積的增大,溫度場和流場的特性可能會發生變化進而影響到自熱反應區域與點火位置。為此,本文展開?76 mm 和?130 mm 兩種尺寸的B炸藥烤燃試驗及數值模擬研究,分析不同升溫速率下B炸藥的Bingham 流變特性的尺寸效應及其對炸藥流動情況、溫度場的分布、自熱反應與點火區域分布的影響,以期從機理上進一步認識慢烤過程中B炸藥的黏度和自然對流對烤燃響應特性的影響,為熔鑄彈藥的熱安全使用提供參考。

1 慢速烤燃試驗

1.1 試驗流程

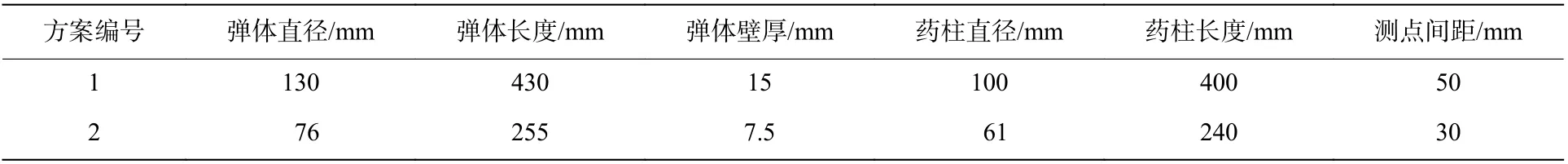

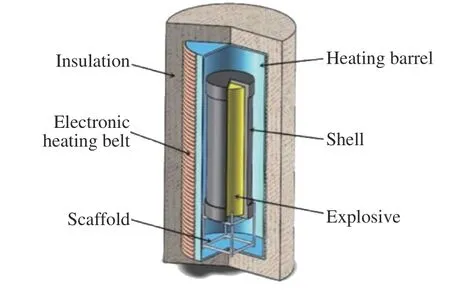

參照現有常用中、大口徑火炮,分別設計了尺寸為?76 mm×255 mm 和?130 mm×430 mm 的兩種烤燃彈,殼體材料為普通45鋼,具體尺寸見表1。使用一次性加熱套筒對烤燃彈加熱,烤燃彈與加熱套筒實物照片如圖1所示。在鑄藥時分別嵌入7支K 類鎧裝微型熱電偶,以監測烤燃過程中的內部溫度變化情況,7個等距(距離為a)溫度測點由上至下編號1~7,具體位置如圖2所示。

表1 烤燃彈具體尺寸Table 1 Size of the cook off bombs

圖1 烤燃彈與加熱套筒Fig.1 Slow cook off bombs and heating barrels

圖2 測點位置分布示意圖Fig.2 Measuring pointslocations

加熱系統整套裝置由加熱套筒、電加熱帶與保溫層三部分組成,如圖3所示。使用溫控儀控制升溫速率,數據記錄選擇多通道測溫儀,參照北約標準化協議不敏感彈藥慢烤標準STANAG4382[8],設計升溫速率分別為1℃/min 與3.3℃/h,其中升溫速率為3.3℃/h 時,先以10℃/h 迅速升至50℃后保溫1 h,再以3.3℃/h 升溫直至響應。

1.2 試驗結果

試驗前后烤燃彈及所在位置的照片見圖4。烤燃彈響應后,試驗點處出現彈坑,加熱套筒與烤燃彈完全碎裂。由于野外試驗條件的限制,響應后未回收到彈體碎片,綜合判斷所有烤燃彈的響應等級均為爆炸以上。

響應時刻各測點溫度見表2。其中?76 mm 烤燃彈在1℃/min 與3.3℃/h 的烤燃試驗中,測點7與測點5的傳感器分別失效,未測得有效數據,但對整個試驗結果的分析沒有影響。

圖3 烤燃試驗裝置示意圖Fig.3 Schematic setup of slow cook off test

圖4 試驗布置與試驗結果Fig.4 Test arrangement and result

表2 響應時刻各測點溫度Table 2 Temperature of each measuring points when ignition

烤燃過程中各測點在不同升溫速率下的完整溫度變化曲線分別見圖5~6。

圖5 ?76 mm 烤燃彈在不同升溫速率下實測各點溫度變化曲線Fig.5 Measured temperature curves of ?76 mm shell sat different heating rates

由圖5(a)可知,在1℃/min 升溫速率下,?76 mm 烤燃彈內部各測點處的溫度隨著外壁溫度的升高而緩慢升高,當外壁溫度升高至80℃左右時,靠近壁面處的炸藥開始相變,吸收了部分熱量,內部各測點處升溫速率開始減緩,與外壁之間的溫差進一步增大。當外壁溫度升至180℃左右時,測點1附近的炸藥才開始熔化,熔化完成后測點1的溫度迅速上升。由表2可知,響應時刻外壁溫度為194.2℃,此時測點1的溫度127.4℃,測點2的溫度為82.9℃,測點3~6均處在固相狀態,且溫度基本一致,測點7失效。

由圖6(a)可知,試驗中?130 mm 烤燃彈在1℃/min 升溫速率下,內部各測點溫度也出現了上述類似情況,響應時外壁溫度為193.8℃,與?76 mm 情形很接近,只是發生響應時,測點1~7均未熔化,測點1溫度較高且即將熔化,但測點2~7溫度基本一致。由此可見,隨著烤燃彈尺寸的增大,整個烤燃過程中炸藥內部溫升更加緩慢,但最高溫度點都在烤燃彈頂部附近。

而當升溫速率為3.3℃/h 時,由圖5(b)可知,?76 mm 烤燃彈內部炸藥完全熔化后,各測點處的溫度十分接近,直到外壁溫度升至135℃左右時,測點1與測點2處的溫度逐漸略高于其他測點的溫度,隨后炸藥開始出現自熱反應。當外壁溫度升至171.8℃時,烤燃彈發生響應,由表2可知,此時測點溫度最高點出現在測點1處,炸藥溫度分布從上至下逐漸遞減。

由圖6(b)可知,當烤燃彈直徑增大至130 mm 時,在3.3℃/h 升溫速率下,炸藥完全相變后內部各測點處的溫度在短時間內差距不大,但當外壁溫度高于112℃后,各測點之間的溫差逐漸增大,增大趨勢比?76 mm 明顯加快,也呈現出溫度從上至下依次遞減的情況,當外壁溫度升至175.1℃時,烤燃彈發生響應。

圖6 ? 130 mm 烤燃彈在兩種升溫速率下實測各點溫度變化曲線Fig.6 Measured temperature curves of ?130 mm shells at different heating rates

通過烤燃試驗發現,烤燃彈尺寸一定時,升溫速率越快,烤燃彈的響應溫度越高。在較慢升溫速率下,烤燃彈尺寸越大,響應溫度越低;對于中、大口徑的烤燃彈,當升溫速率較快時,烤燃彈尺寸對響應溫度的影響十分微弱。

在烤燃試驗中,兩種尺寸烤燃彈在不同升溫速率下內部各測點溫度均表現出頂部附近高、向下逐漸降低的特點,為進一步探究B炸藥的流變特性在不同升溫速率下對中/大口徑烤燃彈內部溫度場變化的影響機理以及黏性流動的特點,使用CFD軟件Fluent 對整個烤燃過程進行數值分析。

2 數值模擬

2.1 黏度表征

當炸藥開始相變后,在浮升力的驅動下,部分液相區出現自然對流,而對流傳熱的傳熱效率遠大于熱傳導[9],影響溫度場的分布,流體的黏度是影響對流流場強度的重要因素。

液態的B炸藥是由液相的TNT與大量的固相RDX 顆粒組成,大量研究均表明,純TNT在液態下是一種典型的牛頓流體[10-14],其黏度只與溫度有關。而當牛頓流體中加入大量固相粒子后,其不再表現出牛頓性,在低剪切應變率下表現出類固性,只有流體的剪切應變率超過某一臨界值后才開始屈服并流動,這種特性的流體稱為Bingham 流體[15]。

此現象可用粒子碰撞概率解釋。兩層極薄流體之間的相對流動阻力在宏觀上即表現為流體的黏度[15],在Bingham 流體中,當流層之間出現相對運動趨勢后,流體邊界兩側粒子碰撞概率很大,很難發生相對流動;隨著粒子碰撞的進行,邊界兩側固相粒子運動方向逐漸趨于同向,碰撞概率逐漸減小,流動阻力也隨之減小,最后表現出屈服并開始穩定流動,見圖7。

圖7 Bingham 流體屈服過程Fig.7 Yield process of Bingham fluid

在烤燃過程中,隨著溫度的升高,RDX 發生分解,釋放熱量,隨后出現自熱反應,且RDX 在TNT中的溶解度也會隨著溫度升高而增大[16]。因此,整個熔融B炸藥體系中固相RDX 顆粒的濃度是一個變化的值,B炸藥的黏度μ 應是一個與溫度T、應變率γ 與粒子濃度φ有關的函數:

2.2 仿真計算

炸藥在熱刺激過程中發生分解反應而產生的放熱量Qd可采用經典阿倫尼烏斯方程來計算:

式中:Q是炸藥的反應熱,A是指前因子,Ea是活化能,R是普適氣體常數。

建立與試驗等尺寸的烤燃彈物理模型,在相同測點位置設置溫度監測點,將前文的黏度模型與放熱方程編寫為UDF程序嵌入Fluent 中。

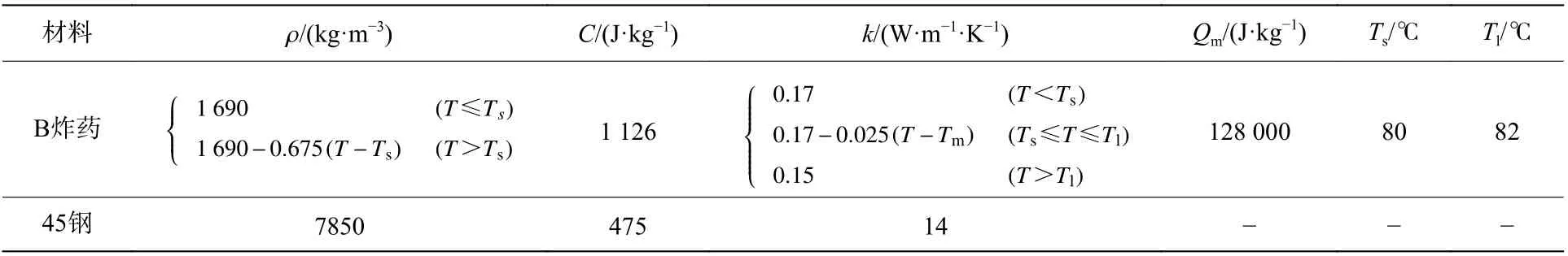

B炸藥與殼體的物性參數與B炸藥的化學反應動力學參數分別見表3~4[17-19]。

表3 B炸藥與殼體的物性參數Table 3 Physical parameters for Comp B and shell

通過UDF程序對殼體外壁的溫度做出限定,與試驗中的升溫狀態一致,殼體內壁與炸藥的接觸面設置為耦合接觸條件。

2.3 仿真結果與分析

各工況下烤燃彈的響應溫度結果對比見表5,數值模擬結果與試驗測量值的誤差均不超過1%。

數值模擬中各測點處溫度變化曲線分別見圖8~9。

對比圖5~6可知,圖8~9中數值模擬各測點溫度變化規律與試驗曲線較為吻合,說明仿真中烤燃彈內部溫度場的變化過程很接近真實情況。

各烤燃彈在不同升溫速率下內部溫度場變化過程分別見圖10~13。

表4 B炸藥化學反應動力學參數Table 4 Chemical kinetic parameters for Comp B

表5 試驗與數值模擬響應溫度的比較Table 5 Comparison of response temperatures from experiment and simulation

圖8 ? 76 mm 烤燃彈在不同升溫速率下模擬各點溫度與平均流速變化曲線Fig.8 Simulated averagevelocity and temperature curves at different pointsof ?76 mm shells under different heating rates

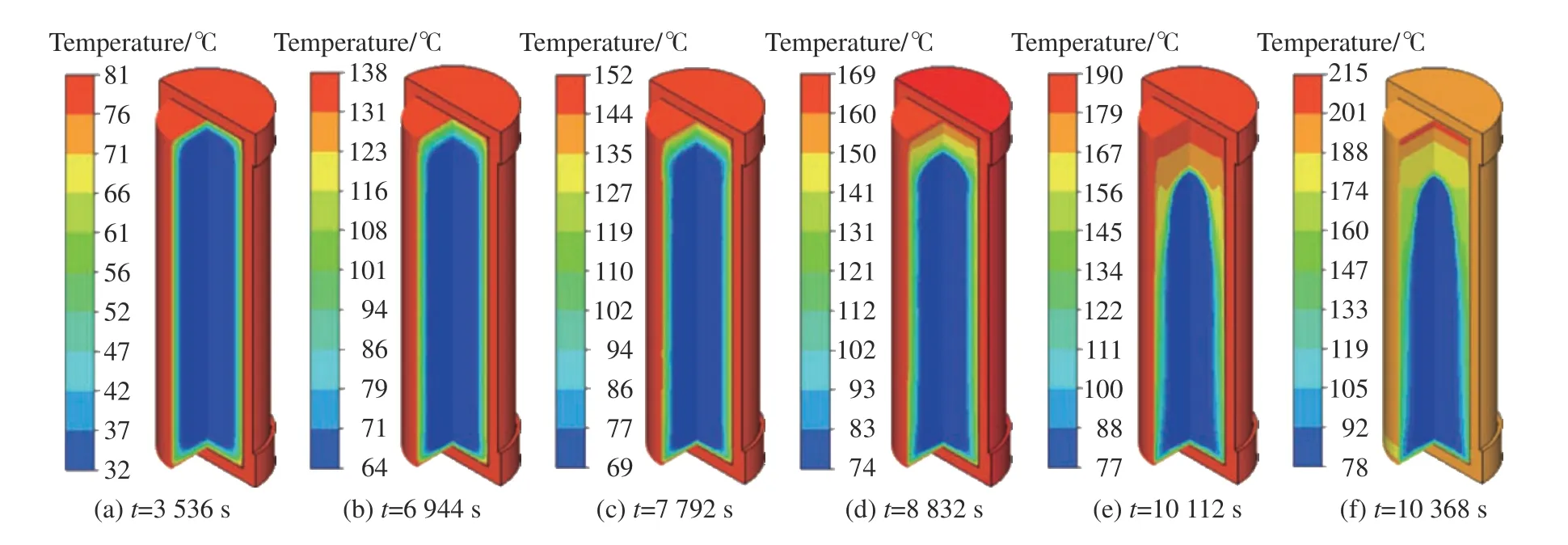

從1℃/min 升溫速率下兩種彈體的內部平均流速曲線可知,在該升溫速率下,由于發生相變時炸藥與殼體溫差很大,當表層炸藥熔化后,在浮升力的驅動下,炸藥很快開始屈服流動并形成自然對流,達到穩定后流場的平均流速總體上呈緩慢上升趨勢,當炸藥出現自熱反應后,平均流速的上升趨勢加快,這說明當炸藥開始發生相變后,內部流場一直處于較為活躍的狀態。從溫度場分布的變化過程中可知,對流的出現導致炸藥頂部溫度高于底部,?76 mm 與?130 mm 的烤燃彈上半部炸藥的熔化速率明顯高于下半部,且在炸藥還未完全熔化的情況下就已發生響應,點火區域都出現在藥柱頂部附近,與烤燃試驗吻合。

圖9 ? 130 mm 烤燃彈在不同升溫速率下模擬各點溫度與平均流速變化曲線Fig.9 Simulated average velocity and temperature curves at different points of ?130 mm shellsunder different heating rates

圖10 1℃/min 升溫速率下?76 mm 烤燃彈內部溫度場變化過程Fig.10 Changes of temperaturefield insidethe? 76 mm shell at the heating rate of 1℃/min

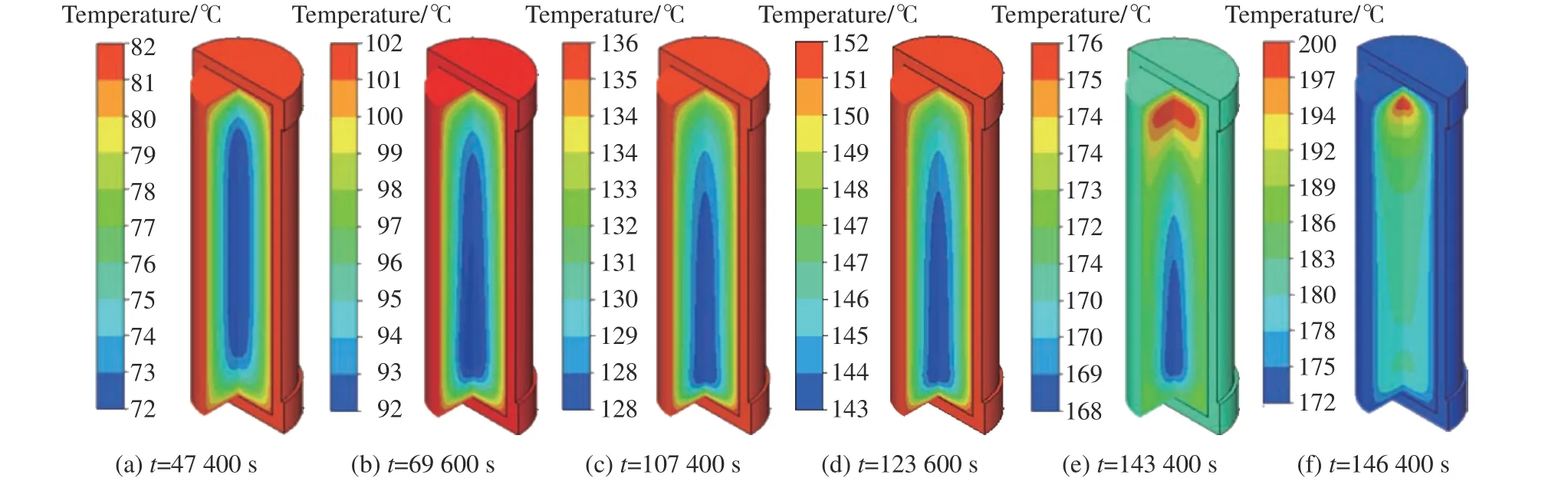

圖11 3.3℃/h 升溫速率下?76mm 烤燃彈內部溫度場變化過程Fig.11 Changesof temperaturefield insidethe ?76 mm shell at the heating rate of 3.3℃/h

圖12 1℃/min 升溫速率下?130 mm 烤燃彈內部溫度場變化過程Fig.12 Changesof temperature field inside the? 130 mm shell at the heating rate of 1℃/min

圖13 3.3℃/h 升溫速率下?130 mm 烤燃彈內部溫度場變化過程Fig.13 Changes of temperature field insidethe? 130 mm shell at the heating rate of 3.3℃/h

結合圖8(b)與圖11可知,?76 mm 烤燃彈在3.3℃/h 升溫速率下,炸藥開始熔化后,由于吸熱,內部溫差開始增大,在此影響下,部分炸藥發生屈服并流動。但相變完成后,內部溫差減小,流場強度下降,此時對流強度低,對溫度場的影響有限,內部溫度場變化過程十分緩慢,在很長時間內均處于固相溫度場向液相溫度場的轉變之中。隨著整體溫度的進一步升高,當外壁溫度超過137℃后,出現屈服的部分逐漸增多,流場強度開始增大,溫度場的分布也出現變化,導致炸藥最終發生自熱反應與點火的區域都出現在藥柱上部。

結合圖9(b)與圖13可知,當升溫速率為3.3℃/h 時,?130 mm 烤燃彈在相變過程中,內部流場平均流速也出現了短暫的上升,完全相變后,內部溫差減小,流場強度降低。在短暫的平穩期過后,炸藥開始屈服并出現黏性流動,流場強度逐漸升高。在此影響下,主要傳熱方式由熱傳導轉變為對流換熱,其內部溫度場出現了明顯變化,體現出典型液相溫度場的層狀分布特點,溫度由上到下逐層降低。最終炸藥在靠近頂部位置出現自熱反應并最終響應。

由此可見,在緩慢升溫速率下,相比于小尺寸烤燃彈,大尺寸烤燃彈B炸藥完全相變后,由于內部溫差較大,B炸藥的流變特性對慢速烤燃的影響體現得更明顯,對流強度更強,對溫度場分布的影響更強烈,B炸藥的流變特性具有明顯的尺寸效應。

3 結論

(1)炸藥是否屈服并發生黏性流動對熔鑄炸藥在慢速烤燃過程中的熔化、溫度分布、自熱反應區域與點火位置都有本質上的影響。在慢速烤燃條件下,無論升溫速率的快慢,裝填B炸藥的中,大口徑烤燃彈,炸藥熔化后均會出現自然對流,在此影響下,最早出現自熱反應與最終響應的區域都出現在靠近藥柱頂端的位置。

(2)對于中、大口徑的烤燃彈,在慢速烤燃過程中,當升溫速率較快時,烤燃彈尺寸的變化對響應溫度的影響幾乎可以忽略,內部炸藥在完全熔化前就已發生響應,且受內部對流的影響,炸藥頂部的熔化速率明顯高于底部。升溫速率較慢時,尺寸較大的烤燃彈內部發生相變后很快出現對流,且對流強度逐漸升高,在此影響下其溫度場也明顯體現出典型液相溫度場分布特點;尺寸偏小的烤燃彈內部炸藥熔化后,由于溫差較小,在很長時間內其內部流場強度都很低,對溫度場的影響相對較弱小。