鉭絲表面黑道黑點缺陷分析及控制

秦 亮

(寧夏東方鉭業股份有限公司,寧夏 石嘴山 753000)

隨著市場經濟的發展,產品質量顯得尤為重要,鉭、鈮加工行業已經融入買方主導的市場[1,2]。鉭絲作為鉭電容器陽極用引線,常用于航空、航天、通訊等領域,是由鉭鈮原礦經過熱還原制得鉭粉后,按照電容器廠家要求的規格制備成合格鉭絲產品[3,4]。在鉭絲生產過程不可避免會產生一定量的不合格品,而黑道黑點缺陷造成的不合格品是所有不合格品中主要的一項,黑道黑點缺陷造成的不合格品在正常生產過程產生了一定的經濟損失。本文針對鉭絲表面黑道黑點缺陷進行分析,并根據分析結果制定改善措施,有效控制鉭絲黑道黑點缺陷的出現。

1 試驗材料及方法

試驗材料為Ф0.500mm普通粉鉭絲,其生產工藝流程為:普通鉭粉→等靜壓成型→垂熔燒結→軋制→真空退火→拉拔→超聲波清洗→連續退火→精繞密排→鉭絲成品包裝。

從精繞密排過程發現的不合格鉭絲上,截取黑道黑點密集段進行小樣檢測分析,使用SEM對缺陷區域形貌觀察,使用射線能譜掃描分析儀,在正常表面和缺陷表面掃描對比分析。

2 試驗結果

2.1 宏觀形貌觀察

鉭絲黑道黑點在生產過程無法看出,只有在經過成品連續退火工序后才能觀察到,用肉眼可見的黑道黑點在顯微鏡下觀察,如圖1、圖2所示。

圖1 肉眼可見鉭絲表面黑道黑點

圖2 顯微鏡觀察的鉭絲表面

黑道黑點缺陷一般不會連續出現,其外觀在顯微鏡下有明顯的凹坑樣或基體缺失。初步判斷與軋制和拉拔過程金屬變形不均勻有關,在金屬塑性變形過程對基體就已形成飛邊、毛刺,經過多道加工后金屬基體表面形成細小凹坑或細小毛刺脫落。

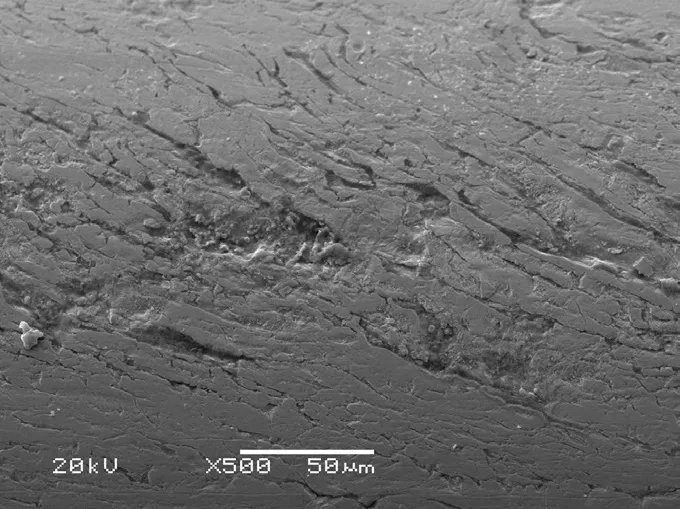

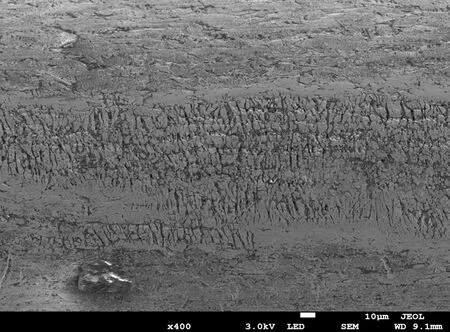

2.2 SEM掃面形貌分析

選取典型黑道、黑點試樣,其掃描形貌如圖3和圖4,黑道黑點部位明顯存在鉭絲基體缺少或金屬不飽滿,加工過程流動不均勻(圖3);黑道黑點部位存在金屬不飽滿,且有明顯的其他顆粒狀異物,粘附在鉭絲表層(圖4)。

圖3 SEM×500鉭絲形貌

圖4 SEM×400鉭絲形貌

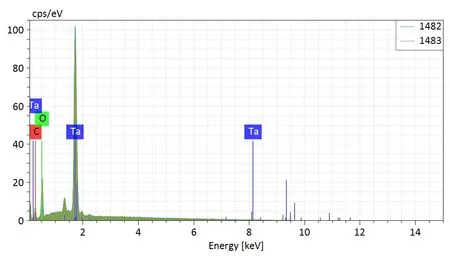

2.3 能譜分析

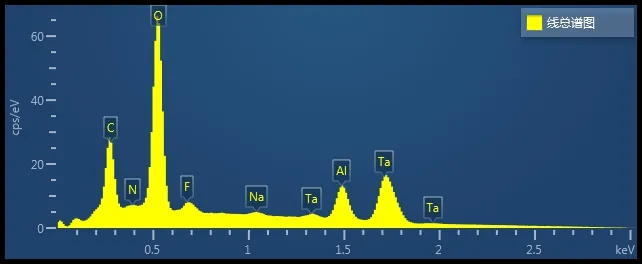

對于上圖3、圖4鉭絲表面分別做了能譜分析,如圖5、圖6。從圖5中可以看出,O含量較高,判斷其為表面局部氧化造成;從圖6中可以看出,C、O、Al等元素含量較高,分析認為是加工過程軋制乳化液(軋制潤滑油與煤油按比例配制)或拉絲油不干凈,導致微小顆粒物沾污在鉭絲表面,形成缺陷后在該部位夾雜滲入表面處理劑(表面處理劑一般含Al、Mn、Cl、K、S等成分)部分化學雜質。

圖5 圖3鉭絲表面能譜分析

圖6 圖4鉭絲表面能譜分析

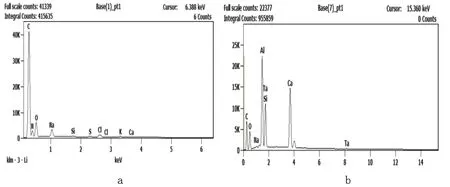

根據其分析結果,結合形貌特征,再次取樣對鉭絲黑道黑點個別區域做了能譜分析(如圖7a、圖7b)。

圖7 黑道黑點個別區域能譜圖

從圖7a圖譜中可以看出該部位存在較多的化學雜質C、N、O、Na、Si、S、Cl、K、Ca。從圖7b圖譜中可以看出該部位存在較多的化學雜質C、O、Na、Al、Si、Ca。

3 分析與討論

3.1 黑道黑點的成因分析

綜合以上檢測分析結果,認為黑道黑點形成的原因是:①粗軋過程鉭條表面出現飛邊、毛刺等缺陷,在二次軋制過程,缺陷處沾污或夾雜軋制乳化液、拉絲油中微小顆粒物,最終微小顆粒物在鉭絲表面形成局部污染,顆粒物在后續的加工過程還影響金屬組織的均勻流動,導致成品鉭絲出現黑道黑點和表面金屬不飽滿現象。②拉拔前表面處理作業(形成一層致密氧化膜,以助于絲材在模具內流動變形,同時起潤滑作用減少絲材與模具的摩擦力)時表面處理工藝控制不嚴,表面處理劑成分有可能導致鉭絲表面產生黑道黑點。③由于表面處理膜厚度不均勻導致鉭絲拉拔過程(絲材內外部金屬流動存在位移差,在表面處理膜厚度不均的情況下絲材環表面金屬流動更會存在位移差)表面起皮或形成細小毛刺,在后續的成品退火過程鉭絲表面也易出現黑道黑點。

3.2 鉭絲表面黑道黑點缺陷的控制

(1)針對軋機組全面進行軋輥調試,從粗軋、細軋、精軋分別調試輥縫的尺寸和軋輥位置的對齊,明確檢查和驗收要求;現場生產操作過程嚴格控制鉭條產生飛邊、毛刺,一經發現鉭條異常立刻停機檢查。

(2)軋制乳化液是由軋制潤滑油與煤油按比例配制,在軋制現場多次存儲、流動、使用過程難免混入微小顆粒物;拉絲油在儲油槽內也存在與模具、絲頭、工器具、操作人員手套等接觸,不排除混入微小顆粒物的可能性。因此在軋機組乳化液和拉絲油回流后,對其乳化液和拉絲油增加了兩級過濾,拉絲工序過濾機的濾芯采用30μm,均為了有效控制其潔凈程度。

(3)表面處理劑一般含Al、Mn、Cl、K、S等成分,因此在表面處理作業時,物料應均勻散布使表面處理劑與物料接觸無空隙無間隔,表面處理時效均勻一致,不產生個別位置表面處理劑的滲入嚴重。

(4)在二次拉拔前的連續表面處理作業,嚴格表面處理工藝,把握表面處理過程表面處理膜在鉭絲表面的均勻性。對于連續表面處理設備進行改造,精細控制表面處理速度,防止后續拉拔過程鉭絲表面基體產生缺陷。

4 改善效果

采用上述改善措施后,生產過程不合格品項中因黑道黑點缺陷產生的不合格品量相比去年同期縮減了39.03%,實現了對黑道黑點不合格品項的穩定控制。

5 結論

(1)鉭絲生產中軋制過程產生飛邊、毛刺等基體缺陷,在后續的加工過程由于各種液態輔助材料中微小顆粒物的夾雜、部分化學成分的不均勻滲入,導致鉭絲連續退火后成品表面產生黑道黑點缺陷。

(2)鉭絲生產中表面處理作業非常重要,表面處理膜厚度不均勻導致后續拉拔加工金屬流動性差,絲材環表面流動不均形成最終成品表面金屬不飽滿,或產生細小毛刺再脫落,都可在連續退火后成品表面形成黑道黑點。