二次冷軋基板及其鍍鉻板耐蝕性研究

王洪光,薛彥鵬,韋曉, *

(1.寶山鋼鐵股份有限公司冷軋廠,上海 201900 2.北京科技大學國家材料服役安全科學中心,北京 100083)

在替代鍍錫板做包裝材料的無錫鋼板產品中,鍍鉻板被認為是最理想的材料[1]。到2000年為止,據統計全球大約有45條鍍鉻板生產線,總年產量480 ~ 500萬t,占世界鍍錫板產量的21%以上。我國從20世紀80年代中期開始批量使用鍍鉻板產品。2004年,江蘇無錫新大中鋼板有限公司可用于鍍鉻的鍍錫機組投產;2005年8月,廣東中山中粵馬口鐵工業有限公司又建成產能7.5萬噸的鍍鉻板機組。至此,國內鍍鉻板產品的產能基本能夠滿足國內需求。2007年9月,寶鋼第一條鍍鉻板機組投產,年產量20萬t,可滿足國內外大多數用戶的品種需求。

鍍鉻板由碳鋼基板、鉻層、氧化鉻層和油膜4個部分組成[2]。基板為二次冷軋薄鋼板,其厚度一般為0.15 ~ 0.36 mm。鍍鉻板的表層主要由鉻層和氧化鉻層組成。鉻層具有優異的耐蝕性,氧化鉻層對鉻層具有封閉作用,進一步提高了鍍鉻板的耐蝕性。一般認為,鉻和氧化鉻層的最佳組合為:鉻層50 ~ 80 mg/m2,氧化鉻層5 ~ 15 mg/m2,表面總鉻量約100 mg/m2。

鍍鉻板的腐蝕原因往往比較復雜。首先由于軋輥表面形貌和粗糙度不同,軋制后二次冷軋基板表面存在較多細小的軋制紋[3]。鍍鉻層對基板的表面形貌具有一定的復制作用,基板表面的軋制紋可以清晰地呈現在鍍鉻板表面,因此基板表面的微觀不均勻性往往導致鍍鉻板表面鉻含量的微觀不均勻性[4-5]。其次,二次冷軋基板表面存在的細小軋制紋中易殘留乳化液或軋制油,會導致漏鍍。另外,操作不當或工藝條件控制不當也會導致鍍鉻板表面出現各種缺陷,使鍍鉻板的耐蝕性降低,在貯存和運輸過程中容易出現 銹蝕[6-7]。此外,鍍鉻層非常薄,易受污染,在加工成罐的過程中也容易被擦傷而造成露鐵,在空氣中形成原電池,反而加速材料的腐蝕[1,8]。

目前國內對鍍鉻板生產過程的電解液組成和電鍍工藝已有不少研究[9]。本文利用電化學方法、中性鹽霧試驗和浸泡試驗對比了二次冷軋基板和鍍鉻板的腐蝕行為。

1 實驗

1.1 材料

二次冷軋基板和二次冷軋鍍鉻板(下文簡稱鍍鉻板)均來自國內某鋼鐵有限公司,板厚0.25 mm,表面電鍍雙層鉻,內層為純鉻,外層為氧化鉻。

電鍍工藝流程為:除油→水洗→酸洗活化→電鍍鉻→水洗→電鍍氧化鉻→水洗→烘干。

電鍍鉻的溶液組成和工藝條件為:CrO3(150 ± 5) g/L,NH4F (3.5 ± 0.2) g/L,硫酸≤0.09 g/L,Cr3+≤10 g/L,Fe3+≤15 g/L,Cl?≤30 μg/g,溫度38 °C,陰極電流密度45 A/dm2,鋼帶速率300 m/min。

電鍍氧化鉻的溶液組成和工藝條件為:CrO3(75 ± 3) g/L,NH4F (1.5 ± 0.2) g/L,NaOH (9 ± 2) g/L,硫酸(未額外添加)≤0.08 g/L,溫度≤30 °C,陰極電流密度10 A/dm2,鋼帶速率300 m/min。

1.2 性能測試和表征方法

電化學測試采用Gamry-Reference 3000電化學工作站,所制樣品(暴露面積1 cm2)、鉑電極及飽和Ag|AgCl電極分別用作工作電極、對電極和參比電極。測試在室溫的3.5% NaCl溶液中進行。先測量開路電位(OCP),時間1 800 s。塔菲爾(Tafel)曲線測試的掃描速率為0.5 mV/s。用Tafel外推法獲取樣品的腐蝕電位(φcorr)和腐蝕電流密度(jcorr)。

中性鹽霧(NSS)試驗采用江蘇安特穩公司制造的YWX/F-150型鹽霧腐蝕試驗箱,溫度35 °C,溶液為50 g/L NaCl(pH = 6.5 ~ 7.2),根據GB/T 10125-2012《人造氣氛腐蝕試驗 鹽霧試驗》進行。

浸泡腐蝕試驗是將樣品浸泡于40 °C的3.5% NaCl溶液中。

采用德國Zeiss掃描電子顯微鏡(SEM)觀察鍍鉻板腐蝕不同時間后的形貌,并用附帶的能譜儀(EDS)分析腐蝕后的元素組成。

2 結果與討論

2.1 電化學腐蝕試驗

圖1 二次冷軋基板與鍍鉻板在3.5% NaCl溶液中的開路電位?時間曲線(a)和Tafel曲線(b) Figure 1 OCP vs.time curves (a) and Tafel curves (b) for secondary cold-rolled steel sheet and tin-free steel sheet in 3.5% NaCl solution

表1 Tafel曲線擬合參數 Table 1 Parameters fitted from Tafel plots of secondary cold-rolled steel sheet and tin-free steel sheet

從圖1a可知,隨時間延長,二次冷軋基板的開路電位在?0.55 V附近波動;鍍鉻板的開路電位由 初始的?0.47 V逐漸降至?0.52 V,并保持穩定。由圖1b和表1可知,與二次冷軋基板相比,鍍鉻板的腐蝕電位更正,腐蝕電流密度和腐蝕速率更低,耐蝕性更佳。

2.2 中性鹽霧試驗

從圖2可知,二次冷軋基板在中性鹽霧氣氛中暴露1 h時就發生了大面積的嚴重腐蝕,隨鹽霧時間延長,腐蝕情況越來越嚴重。鍍鉻板在中性鹽霧中保持1 h后只有小面積的輕微腐蝕,隨鹽霧時間延長,腐蝕加重,6 h后局部腐蝕嚴重,但沒有發生全面腐蝕。

圖2 二次冷軋基板與鍍鉻板在中性鹽霧腐蝕不同時間后的宏觀形貌 Figure 2 Appearances of secondary cold-rolled steel sheet and tin-free steel sheet after NSS test for different time

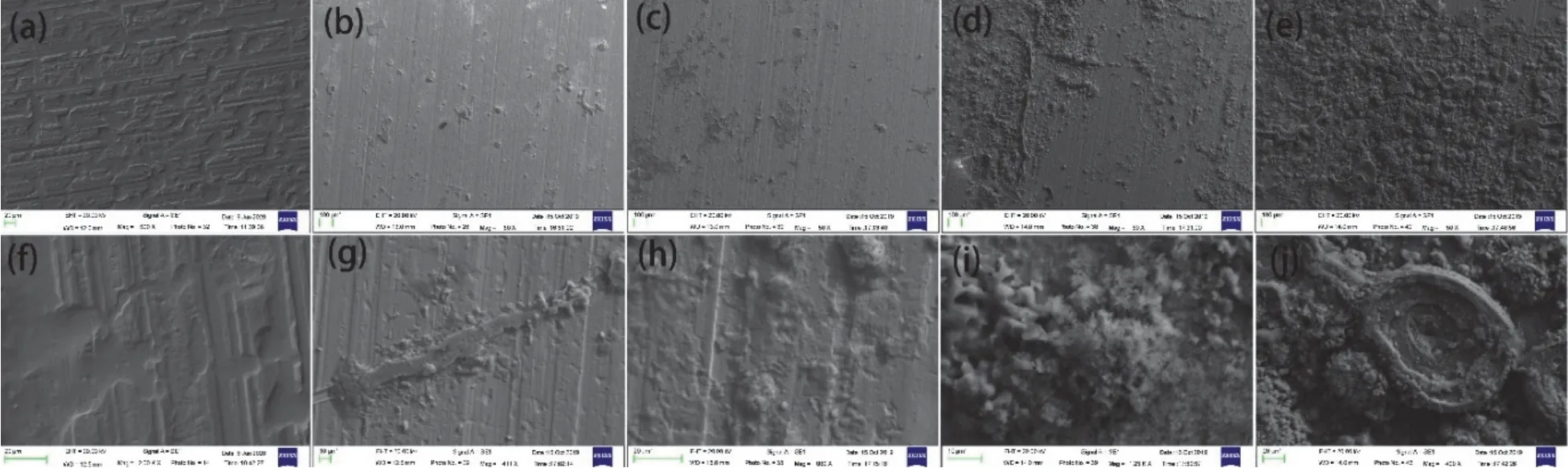

由圖3可知,二次冷軋板表面比較均勻,但在高倍電鏡下可觀察到軋制痕跡和一些小坑(見圖3f)。NSS試驗1 h后,二次冷軋板局部被腐蝕,并且腐蝕多發生在缺陷處。隨著NSS試驗時間的延長,二次冷軋基板表面被大量絮狀腐蝕產物覆蓋,絮狀腐蝕產物從4 h后開始聚集,6 h時幾乎將整個樣品表面覆蓋。

圖3 二次冷軋基板中性鹽霧試驗0 h(a, f)、1 h(b, g)、2 h(c, h)、4 h(d, i)和6 h(e, j)后的SEM照片 Figure 3 SEM images of secondary cold-rolled steel sheet after NSS test for 0 h (a, f), 1 h (b, g), 2 h (c, h), 4 h (d, i), and 6 h (e, j), respectively

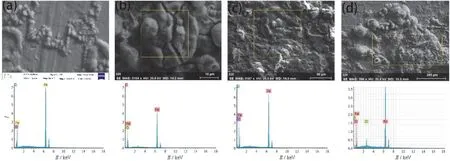

從圖4和表2可知,二次冷軋基板表面腐蝕比較嚴重的位置(如圖4c)上的Cl含量比較高,說明Cl?優先吸附在二次冷軋基板表面缺陷處或粗糙度比較大的位置,從而先發生腐蝕。隨著鹽霧時間的延長,Fe元素的含量逐漸降低,逐漸轉變為鐵的氧化物(如FeO和Fe2O3)[10]。

圖4 二次冷軋基板中性鹽霧試驗1 h(a)、2 h(b)、4 h(c)和6 h(d)后的能譜分析 Figure 4 EDS analysis of secondary cold-rolled steel sheet after NSS test for 1 h (a), 2 h (b), 4 h (c), and 6 h (d), respectively

表2 二次冷軋基板中性鹽霧試驗不同時間后的元素組成 Table 2 Elemental compositions of secondary cold-rolled steel sheet after NSS test for different time

從圖5a和圖5f可知,二次冷軋基板鍍鉻后表面形貌變化不大,總體較均勻,但存在明顯的軋制痕,這主要是因為鍍層較薄。由圖5b和5c可知,在NSS試驗1 h和2 h時,鍍鉻板只在缺陷處發生了小面積的輕微腐蝕。由于鋼帶運行速率較高,基板表面的細小軋制紋容易殘留乳化液或軋制油,造成漏鍍,而裸露的鐵處于陽極溶解區,很容易被氧化溶解,最終導致局部腐蝕[1]。隨NSS試驗時間延長,鍍鉻板表面局部腐蝕加重,部分區域可觀察到細碎的絮狀腐蝕產物(見圖5i)。NSS試驗6 h后局部腐蝕比較嚴重,部分區域絮狀腐蝕產物逐漸長大,但沒有發生全面腐蝕(見圖5e和圖5j)。

圖5 鍍鉻板中性鹽霧試驗0 h(a, f)、1 h(b, g)、2 h(c, h)、4 h(d, i)和6 h(e, j)后的SEM照片 Figure 5 SEM images of tin-free steel sheet after NSS test for 0 h (a, f), 1 h (b, g), 2 h (c, h), 4 h (d, i), and 6 h (e, j), respectively

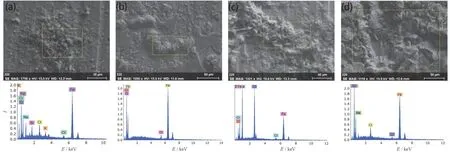

從圖6和表3可知,與二次冷軋基板的NSS試驗結果相似,在鍍鉻板表面腐蝕比較嚴重的位置(如圖6b和圖6d)上Cl含量比較高,Fe含量也隨著NSS試驗時間的延長而降低。不過與二次冷軋基板相比,在相同的NSS試驗時間內,鍍鉻板的Fe含量要高于二次冷軋基板。

圖6 鍍鉻板中性鹽霧試驗1 h(a)、2 h(b)、4 h(c)和6 h(d)后的能譜分析 Figure 6 EDS analysis of tin-free steel sheet after NSS test for 1 h (a), 2 h (b), 4 h (c), and 6 h (d), respectively

表3 鍍鉻板中性鹽霧試驗不同時間后的元素組成 Table 3 Elemental compositions of tin-free steel sheet after NSS test for different time

綜上可知,二次冷軋基板和鍍鉻板在中性鹽霧氣氛中的腐蝕都先發生在表面缺陷處,這主要與腐蝕介質(如Cl?)優先在缺陷處或粗糙度較大的位置吸附有關。對于二次冷軋基板,隨著NSS試驗時間的延長,絮狀腐蝕產物逐漸增加并覆蓋整個樣品表面,最終產生全面腐蝕。對于鍍鉻板,其表面腐蝕過程大致可以分為2個階段:第一階段為局部腐蝕的發生,軋制紋、夾雜、劃痕等缺陷處由于鍍鉻層的缺失或破壞而成為易腐蝕位點,腐蝕由此開始;第二階段為腐蝕位點的擴張,該階段缺陷處的腐蝕不斷發生,部分區域內絮狀腐蝕產物不斷長大,腐蝕坑不斷擴張并連接在一起,腐蝕產物不斷堆積,但由于鍍鉻層的存在,因此總是以局部腐蝕為主。

2.3 浸泡腐蝕試驗

從圖7中的低倍圖可以清晰地看到,二次冷軋基板的腐蝕發生在整個樣品表面。浸泡4 h時,樣品表面就發生大面積腐蝕,隨著浸泡時間的延長,腐蝕加劇。12 h時二次冷軋基板表面完全被腐蝕產物覆蓋,腐蝕面積分數幾乎達到了100%。較高的放大倍數下可見,當浸泡時間為2 h時,二次冷軋基板表面一些凹坑、軋制痕等缺陷處發生腐蝕,4 h時腐蝕區域開始連接在一起,到8 h時基板表面基本已被團聚的腐蝕產物所覆蓋,12 h腐蝕產物堆積成鱗片狀或凸起狀結構,整個表面已經被腐蝕產物覆蓋。

圖7 二次冷軋基板在40 °C的3.5% NaCl溶液中分別浸泡2 h(a, e)、4 h(b, f)、8 h(c, g)和12 h(d, h)后的SEM照片Figure 7 SEM images of secondary cold-rolled steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 2 h (a, e), 4 h (b, f), 8 h (c, g), and 12 h (d, h), respectively

從圖8和表4可知,在40 °C的3.5% NaCl溶液中浸泡2 h后,二次冷軋基板局部的Fe質量分數降至88.5%,O質量分數升至11.5%。隨著浸泡時間的延長,Fe質量分數逐漸降低。當浸泡時間為12 h后,局部的Fe質量分數降至80.7%,O質量分數升至19.2%。

圖8 二次冷軋基板在40 °C的3.5% NaCl溶液中分別浸泡2 h(a)、4 h(b)、8 h(c)和12 h(d)后的能譜分析 Figure 8 EDS analysis of secondary cold-rolled steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 2 h (a), 4 h (b), 8 h (c), and 12 h (d), respectively

從圖9中的低倍率SEM照片可知,浸泡時間為4 h時,鍍鉻板表面腐蝕產物沿軋制痕方向呈帶狀生長。當浸泡時間為8 h和16 h時,樣品發生局部腐蝕,且隨著浸泡時間延長,腐蝕加劇。當浸泡32 h時, 鍍鉻板表面腐蝕嚴重,腐蝕面積接近1/3。而從高倍率SEM照片看,當浸泡時間為4 h和8 h時,鍍鉻板表面的腐蝕往往沿著缺陷的紋路進行,主要與鍍鉻層較薄或缺失有關。浸泡16 h和32 h后,局部已基本被團聚的腐蝕產物覆蓋,腐蝕產物呈鱗片狀或凸起狀,局部腐蝕較嚴重。由此可以推斷鍍鉻板的腐蝕往往先發生于缺陷處,并以缺陷處為中心逐漸向四周擴張。

表4 二次冷軋基板在40 °C的3.5% NaCl溶液中浸泡不同時間后的元素組成 Table 4 Elemental compositions of secondary cold-rolled steel sheet after being immersed in 3.5% NaCl solution at 40 °C for different time

圖9 鍍鉻板在40 °C的3.5% NaCl溶液中分別浸泡4 h(a, e)、8 h(b, f)、16 h(c, g)和32 h(d, h)后的SEM照片 Figure 9 SEM images of tin-free steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 4 h (a, e), 8 h (b, f), 16 h (c, g), and 32 h (d, h), respectively

從圖10和表5可知,鍍鉻板在40 °C的3.5% NaCl溶液中浸泡4 h后,局部的Fe質量分數降至73%,O質量分數升至25.3%。浸泡16 h后,Fe質量分數降至51.8%,O質量分數升至46.2%,Cr質量分數為1.97%,局部腐蝕嚴重。

圖10 鍍鉻板在40 °C的3.5% NaCl溶液中分別浸泡4 h(a)、8 h(b)、16 h(c)和32 h(d)后的的能譜分析 Figure 10 EDS analysis of tin-free steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 4 h (a), 8 h (b), 16 h (c), and 32 h (d), respectively

表5 鍍鉻板在40 °C的3.5% NaCl溶液中浸泡不同時間后的元素組成 Table 5 Elemental compositions of tin-free steel sheet after being immersed in 3.5% NaCl solution at 40 °C for different time

綜上可知,二次冷軋基板和鍍鉻板浸泡于40 °C的3.5% NaCl溶液中時,腐蝕多開始于表面缺陷處。對于二次冷軋基板,隨著浸泡時間的延長,腐蝕由局部腐蝕逐漸發展為全面腐蝕。對于鍍鉻板,腐蝕往往沿著軋制紋路發生,主要與鍍鉻層較薄或缺失有關。隨著浸泡時間的延長,局部腐蝕加劇,浸泡32 h時鍍鉻板表面腐蝕嚴重,腐蝕面積接近1/3。二次冷軋基板微觀不均勻性以及在鍍鉻前處理和鍍鉻過程中的不均勻性造成了鍍鉻板含鉻量的微觀不均勻性,加之電鍍鉻屬于陰極保護性鍍層,因此鍍鉻板的腐蝕總是以局部腐蝕為主。

3 結論

(1) 電化學試驗表明,相對于二次冷軋基板,鍍鉻板具有更正的腐蝕電位,以及更低的腐蝕電流密度和腐蝕速率,因此耐蝕性更佳。

(2) 中性鹽霧試驗結果表明,二次冷軋基板和鍍鉻板的腐蝕都始于表面缺陷處。對于二次冷軋基板,隨著中性鹽霧試驗時間的延長,絮狀腐蝕產物逐漸覆蓋整個樣品表面,出現大面積嚴重腐蝕。對于鍍鉻板,總是以局部腐蝕為主。

(3) 浸泡腐蝕試驗結果表明,對于二次冷軋基板,隨著浸泡時間的延長,腐蝕面積越來越大,直至發生全面腐蝕。對于鍍鉻板,腐蝕的發生與鍍鉻層較薄或缺失有關,隨浸泡時間延長,腐蝕面積逐漸增大,32 h后腐蝕面積接近1/3。