淮鋼降低生鐵成本實現經濟煉鐵實踐

陳永衛

(江蘇沙鋼集團淮鋼特鋼股份有限公司,江蘇 淮安 223002)

淮鋼四座高爐(3#、4#為450M3;5#、6#為580M3)年產鐵水300 萬噸,為了生產出優質低價鐵水,成立了鐵前降本領導小組,進行合理配礦,并隨原料市場變化及時優化高爐用料結構。通過實行均衡生產,促進高爐長期穩定順行,使高爐有條件接受低粒級礦、焦,提高原燃料利用率。并通過改造噴煤系統、優化熱風爐工藝,大幅度提高了煤比及入爐風溫,同時加強了煤氣、渣中沉淀水回收,實現零排放等小改小革,使生鐵成本大幅度降低。

1 合理配礦、優化原料結構

淮鋼生鐵成本中原料費用占68%~70%,降低礦的成本,對生鐵降本舉足輕重。公司成立了由副總經理任組長,總工辦、成本辦、供應處、生產處及鐵前分廠等單位相關技術人員組成的鐵前降本領導小組,制定了明確的降本目標、部門職責及管理流程,做到根據市場貨源情況,按性價比最高原則,實行點菜式采購。

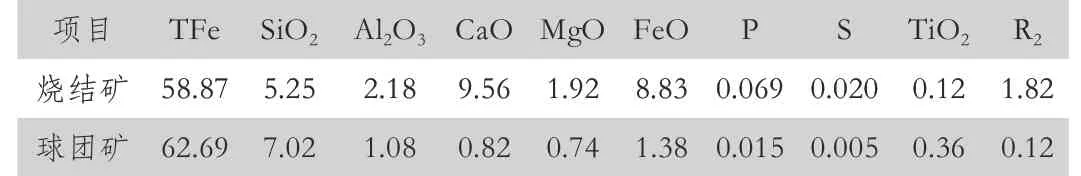

(1)全年總礦量的50% 采用長協價計劃采購,另50% 由供應處積極尋求具有較好性價比的資源。月度提供的資源信息,及時發送成本辦,成本辦在接到供應處通知后一小時內把供應處提供的資源價格折算成到廠干噸現匯價發送總工辦,總工辦在三小時內運用專家評價系統,對信息資源進行性價比綜合測算后,發送供應處優先采購性價比高的原料,生產廠對該原料使用情況做好數據跟蹤、收集、匯報,小組及時對績效客觀分析評價,并對用料結構再優化,實現合理配礦。今年根據爐渣礦相成分允許,相繼增加了印度、洪都拉斯及沿江礦粉。燒結礦、球團礦、爐渣成份如表1、2。

表1 燒結、球團礦成份 %

表2 高爐爐渣成份 %

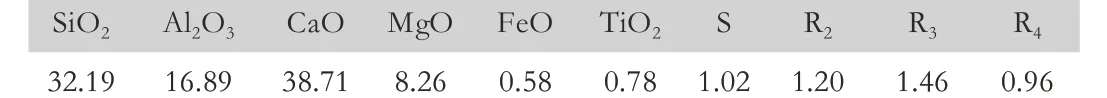

(2)根據零排放的原則,燒結配用完高爐干法除塵灰、環境除塵灰。燒結礦配料結構見表3。

表3 燒結配料結構 %

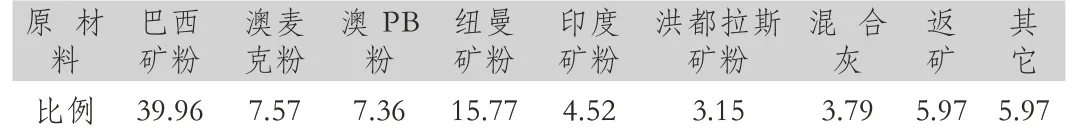

(3)淮鋼高爐使用的酸性礦主要是進口球、國產球、塊礦。根據不同時期三者的單位品位價格,并隨原燃料市場變化,及時優化高爐用料結構,生礦用量由5% 到20% 隨市場情況及時調整。表4 為淮鋼用料參數情況。

表4 高爐用料技術參數

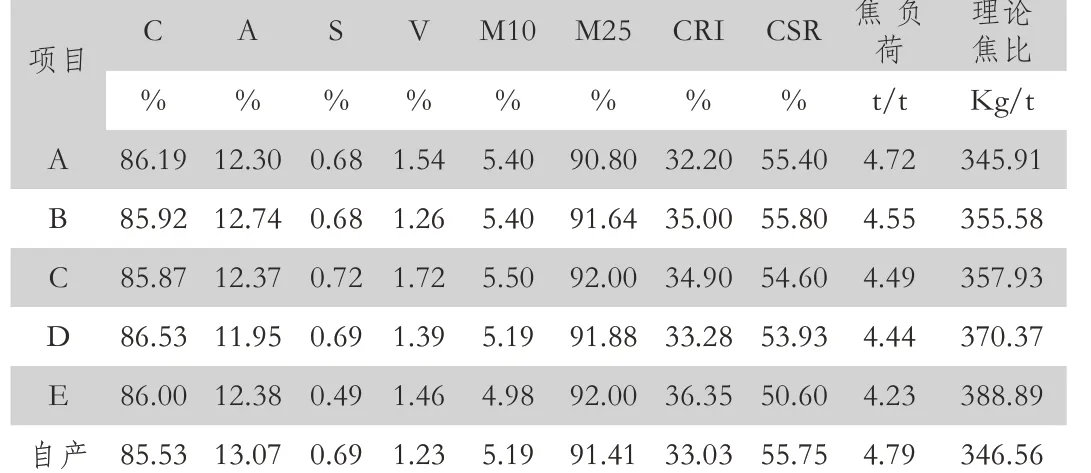

2 合理選擇燃料、降低燃料成本

燃料占淮鋼生鐵成本約24%,由于近年來燃料價格起伏無常,淮鋼實施燃料低庫存、多頻次、少批量供應原則。因此煤、焦廠商較多,加上煉焦工藝多樣化,指標相關不大的焦碳,有時高爐使用效果相距甚遠,性價比參差不齊,就必須跟蹤分析不同的煤、焦對生產指標的影響,從而分析出性價比,及時調整供應。表5 為不同廠商焦碳的性價分析。

表5 淮鋼所用焦碳化學分析及使用效果跟蹤

3 實行均衡生產,促進高爐長期穩定順行

淮鋼實行“以穩產促高產,以順行降消耗”的操作理念,制定了穩產考核方案,在設定風量、班產最高限定,超出倒扣的情況下,考核產量及穩定性,對高爐的長期穩定順行起到了有力的促進作用,消耗也得到了有效的降低。

4 減小入爐原燃料粒度、提高利用率

高爐穩產,操作上以發展中心的大礦批多環布料,帶來了高爐長期穩定順行,加上采取提高爐頂壓力:3#、4#爐由120KPa提高到145KPa, 5#、6#爐由150KPa 提高到185KPa, 為高爐接受小粒度原燃料創造了條件。在保證爐況順行、高爐吹出瓦斯量基本不增的前提下,槽下礦篩間距由3.5 mm 調整到3mm,焦丁篩間距由10mm 調整到8mm,返礦返焦粉末逐漸降低,而高爐煤氣利用率也逐步提高,基本穩定到了51% 高水平。返礦、返焦詳細見表6。

表6 高爐近年來返礦、焦情況Kg/t 鐵

5 改造噴煤系統、提高煤比及煙煤比例

隨著高爐的不斷強化,以及成本壓力不斷加大,淮鋼旨在實現高比例煙煤混噴,并逐步提高煤比降低成本的改造攻關,開始實施。在2#噴煤附近新建3#噴煤系統供5#、6#高爐,其投產后,改造2#噴煤供3#、4#高爐。并實現了:①改造過程不影響高爐噴煤;②改造后系統能滿足混合煤揮發份≥25%,四座高爐在利用系數η =4.1t/m3d 的情況下,煤比正常達到180kg/t,最大200kg/t 的能力;③最大限度利用原有設備,節約了改造費用;④2#噴煤系統因距3#高爐550m,改造后仍實現集中制粉噴吹,采用兩級變徑助推防堵技術,實現了遠距離濃湘輸送,節約氮氣消耗。⑤實現四座高爐制粉、噴吹控制窒合一,集中控制實現減員增效。目前達到了高揮發份煙煤比例50%,煤比162Kg/t,實現高爐生產節能減排,降本的目的。高爐技術經濟指標如表7。

表7 高爐主要技術經濟指標

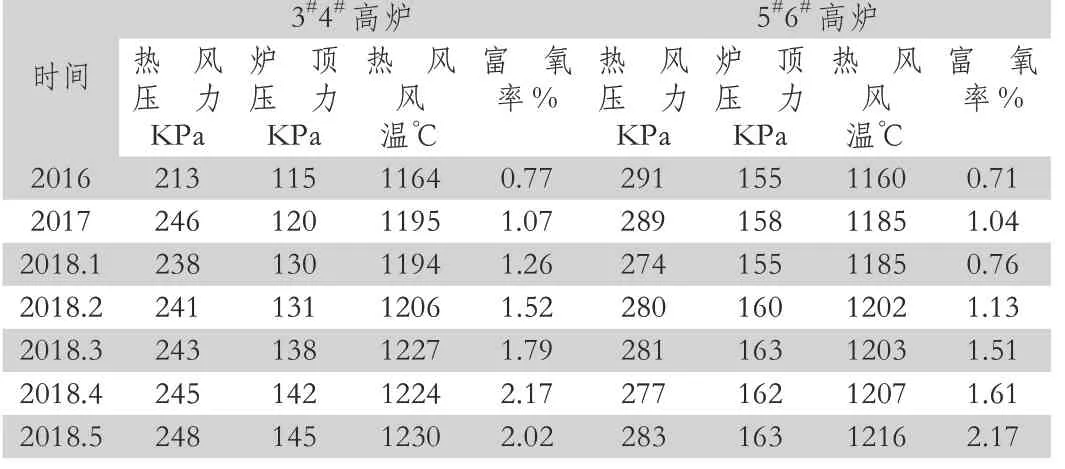

6 優化熱風爐工藝,大幅度提高了入爐風溫

因熱風爐局部發紅,操作工藝僵化等原因,高爐風溫逐年下降。對熱風爐局部發紅進行灌漿處理;并針對熱風閥法蘭容易變形進行了加厚;送風裝置進行了改造,使直吹管在無水冷的設置下,能適應1250℃高風溫;優化熱風爐燃燒- 送風制度,采用快速燒爐法保證熱風爐煙道、拱頂溫度在規定時間內分別達到450℃、1350℃,并根據情況實行半并聯送風等工藝,在不使用混風閥的情況下,使換爐風溫波動≤20℃,提高熱風爐熱效率,從而提高了入爐風溫,一年來風溫提高了59℃。高爐主要操作參數如表8。

表8 高爐近年來主要操作參數

7 加強了煤氣、渣中沉淀水等回收,實現零排放等措施

(1)錯開熱風爐換爐時間,規定四臺高爐熱風爐換爐時間:3#爐整點前15分鐘;4#爐整點后15分鐘;5#爐整點、6#爐半點,準點換爐誤差±3 分鐘,保證四座高爐熱風換爐時間錯落有致,穩定煤氣管網壓力,有利于熱風爐燃燒同時煤氣減少排放,煤氣回收提高5%。

(2)淮鋼高爐水渣,自制超細粉,用于建筑行業。在水渣場設立沉淀池和返水泵,將水回收到沖池渣再利用,同時在鐵廠區域設水溝,將高爐各種排水回收到水渣池,基本實現零排放、零補給。每天節約補水800m3。

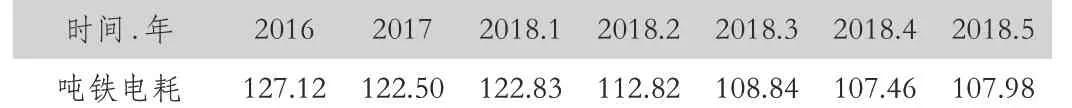

8 小改小革等其它降本

對高爐軸流鼓風機實施變頻節能改造使風機節能10% ;將3#、4#爐風機靜葉由11 級增加到12 級節能5% ;高爐水泵改造成節能水泵,節電8% ;對環境除塵放灰點進行技術改造,從上料除塵進口引一路DN250 吸風管道至高位灰倉下灰口,采用密封罐車放灰,取消了加濕攪拌機,年節約費用約22.5 萬元。淮鋼煉鐵實施“安全零隱患、設備零缺陷、降本零空間、環境零死角” 目標管理,大力開展小改小革活動,全方位降低成本。高爐近幾年電耗如表9。

表9 高爐近年來電爐情況 KWh/t

9 結語

生鐵成本中原料費用占到了近70%,根據當地市場情況,合理配礦、優化用料結構,能大幅度降低成本。

高爐實行均衡生產,有利于促進高爐長期穩定順行,為高爐接受小粒度原燃料創造了條件,從而提高原料利用率。

由于煉焦工藝的多樣化,指標相差不大的焦碳,有時高爐使用效果相距甚遠,合理分析選擇,有利用燃料消耗的大幅度降低。

實施技術改造,提高風溫、煤比及煙煤比例,達到了提高高爐技術經濟指標的目的。通過小改小革等措施,節能降耗,實現經濟煉鐵的目標。