鋼鋁復合軌焊接溫度場及應力場數值模擬

黃 倩

(中鐵建電氣化局集團科技有限公司,河北 保定 074000)

接觸軌是將電能傳輸到地鐵和城市軌道交通系統電力牽引車輛上的裝置,電力的輸送是通過車輛集電靴與接觸軌的接觸來實現的。早期的接觸軌主要是低碳鋼材料制造的,北京地鐵和天津地鐵的第三軌采用的是低碳鋼導電軌。隨著城市軌道交通的發展,傳統的低碳鋼導電軌存在導電性差、重量大、腐蝕嚴重、成本高等缺點,已無法滿足更高的使用要求。為加大導電軌的一次輸電距離、改善受流條件、減小機械磨損和電腐蝕,提高經濟和社會效應,目前主要應用為鋼鋁復合形式[1]。國內鋼鋁復合軌主要為焊接式、鉚接式和共擠式,并在北京、天津、廣州和無錫等地鐵線路上得到應用[2]。

焊接式鋼鋁復合軌主要包括鋁軌本體和不銹鋼,不銹鋼通過焊接連接,實現與鋁軌本體的包覆。本文主要對一種焊接型鋼鋁復合軌進行焊接數值模擬分析,得到其溫度場和應力場的分布,為產品設計提供理論指導。

1 有限元模型建立

ANASYS 軟件是一個融結構、熱、流體、電磁、聲學等分析于一體的大型、通用的有限元軟件。焊接溫度場、應力場的模擬是運用其熱、結構及二者耦合分析功能進行計算,即先運用其熱分析功能計算整個焊接過程的溫度場,然后將溫度場的計算結果作為熱載荷進行結構的力學分析,得到應力場的整個動態變化過程[3]。

1.1 有限元模型

如下圖1 所示,鋼鋁復合軌主要由不銹鋼和鋁合金組成,其中1 為鋁合金型材(6063-T6),2 和3 為不銹鋼(06Cr19Ni10),通過不銹鋼的焊接連接,利用焊接熱應力,實現不銹鋼與鋁合金的復合及密貼,保證鋼鋁之間的結合性能。

圖1 鋼鋁復合軌結構圖

經分析,為符合實際焊接情況,建立對接的接頭模型。鋁合金型材對焊接為約束作用,模擬時施加約束即可,同時不銹鋼板為對稱結構,因此建立不銹鋼對接的焊接對稱模型。

1.2 計算方案及邊界條件

根據建立的有限元模型,結合實際設定焊接速度、鋁合金型材圓弧度、焊接長度三個參數,分析模擬結果,得到其變形和應力的分布情況,為產品設計提供理論指導。

模擬計算采用單元“生死”技術來實現,在焊接開始前將焊縫單元“殺死”,施加臨界條件后,再將每個單元逐個激活進行求解。焊接熱源選取內部熱生成法,焊縫單元溫度為1500℃,初始溫度設置為20℃ ,不銹鋼與空氣的接觸面的對流系數設置為30W/(m2?℃),而與鋁軌的接觸面的對流系數設置為300W/(m2?℃)作為傳熱條件。

定義邊界條件的目的主要是約束焊接構件的自由度,即防止在計算中產生剛性位移,又不能嚴重阻礙焊接過程中應力的自由釋放和自由變形。經分析并結合實際,本文在有限元計算中加載的位移邊界條件為對稱面的對稱約束,隨熔池移動的滾輪約束。

2 計算結果及分析

2.1 溫度場的結果

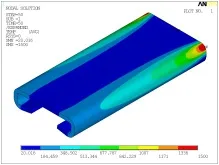

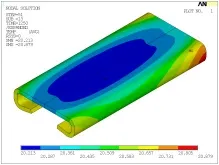

設定焊接速度v=4mm/s,鋁合金型材圓弧半徑r=3mm,工件長度l=200mm。溫度場的計算是應力應變數值計算的前提和基礎,其分布對應力場的分布有很大影響。圖2 ~3 分別對應50s、冷卻后1200s 的溫度場的分布圖。隨著熱源的移動,熱源周圍的溫度分布很快變為恒定,說明溫度場具有一定的準穩態分布的特征,可知網格劃分可以達到計算的精度要求。通過控制焊縫單元的生死技術,可以模擬焊縫的形成過程和施加焊接熱載荷的過程。

圖2 50s 時溫度場

圖3 冷卻1200s 后的溫度場

2.2 應力場的結果

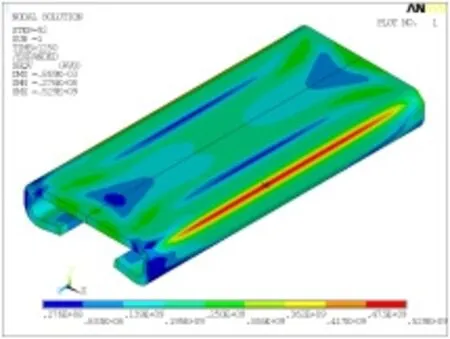

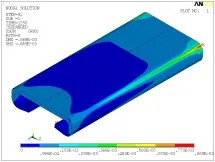

焊接應力的計算,無需重新建模,可使用溫度場的模型,將ANALYS 軟件中的熱單元進行轉變,增加相應的材料力學性能參數即可進行力學分析。圖4 為等效殘余應力,圖5 為總體焊接變形。

根據應力計算結果,得到沿X 方向的最大焊接變形量為0.207mm,沿Y 方向的最大焊接變形量為0.214mm,沿Z 方向的最大焊接變形量為0.838mm,最大變形量均位于焊縫的收弧位置。焊接變形主要為Z 方向的變形,即為縱向焊接變形,這是由于焊縫沿焊縫長度方向發生縱向收縮引起的。總體最大焊接變形量為0.869mm,位于不銹鋼板的焊縫收弧位置,這是由于焊接過程中受到滾輪約束,導致焊接變形集中于焊縫位置。

圖4 等效殘余應力

圖5 總體焊接變形

殘余應力分布主要為Z 方向的縱向應力,沿焊縫的上表面分布,最大值為458MPa。而X 方向和Y 方向的殘余應力相對較小,最大等效殘余應力為529MPa。

3 結論

通過對設定參數模擬過程及結果分析,得到以下結論:

(1)采用單元“生死”技術,能有效模擬焊縫的形成過程和焊接熱源的輸入,可以實現鋼鋁復合軌對接焊縫相關理論的研究。

(2)殘余應力主要為縱向應力,殘余變形主要為縱向變形,最大變形量位于焊縫收弧處。

(3)通過對鋼鋁復合軌對接焊縫溫度場及應力場的研究分析,可以為焊接參數的設計和實際工藝提供理論依據和指導。