球墨鑄鐵彎管鑄造工藝設計及優化

代良興,賈天琦,孫 琪

(營口理工學院,遼寧 營口 115000)

1 球墨鑄鐵發展

我國球墨鑄鐵發展較為緩慢,大體分為3 個時期。第一個時期,從1949 年開始研發球墨鑄鐵,大概用了10 年。第二個時期,從1960 年初開始到1978 年,開始研究RE-Mg 球化劑以及RE-Mg球墨鑄鐵的應用開發,各種RE-Mg 球墨鑄鐵在全國得到推廣和應用于實踐生產。第三個時期,從1978 年到現在,在鑄造球墨鑄鐵時發現球墨鑄鐵件在鑄造凝固過程中,共晶石墨會析出會產生應力,導致糊狀凝固特性導致鑄件在凝固初期難以形成堅硬外殼[1],從而導致收縮量減小造成鑄件因壁厚超差,造成球墨鑄鐵不合格[2],為了獲得高強度的鑄件,制定了新標準,此后我國的球墨鑄鐵生產方法和質量標準得到顯著的提高[3],在國際球墨鑄鐵的影響不亞于歐美國家。

2 彎管的結構及造型工藝分析

實際生產中,生產體積較大、壁厚較薄的球墨鑄鐵工件,鐵水流程較長,在充型過程中容易產生縮孔縮松。需要嚴格制定鑄造的工藝參數。根據管道零件圖,最終確定彎曲半徑為R1200mm×90°,有效彎曲長度約等于1800mm,毛坯重量約為26t,并在彎管的基礎上1/4 圓弧彎曲段的基礎上向兩端各延伸200mm 并連接著法蘭盤結構。管外徑D 為Φ750mm,考慮到需要過渡等情況所以確定壁厚δ=13.2mm,法蘭盤厚度為43.2mm,長度為40mm,彎管的表面粗糙度為3。

鑄造球墨鑄鐵彎管,砂芯材料選擇和砂芯的固定是關鍵,在鐵水充型過程中的浮渣很容易從彎管的彎處上浮到表皮,而且如果把砂芯的體積設置的過大或者過重,容易導致造型的變形,所以設計選擇砂芯的長為1800mm,砂芯的直徑D=744mm。芯頭長度為200mm,芯頭高度d=372mm,間隙S=4.0mm,芯頭的拔模斜度為7°,芯頭和芯座的間隙為44mm。考慮到砂芯可能過重,可以將砂芯作為空心,里面放置龍骨。

芯盒材料考慮到需要一定的強度,所以芯盒選擇鋁合金ZL104 作為芯盒材料,參照標準GB1173-74,確定了ZL104 的自由線收縮率0.8%。芯盒內腔尺寸744mm,芯盒的內腔尺寸為744mm。芯盒高為1000mm,長度為2000mm,寬2000mm。

3 彎管鑄造工藝方案確定

已知壁厚是13.2mm,管外徑為Φ750mm,彎曲有效長度約為1800mm。設計采用的尺寸公差等級取CT9,確定了鑄件的公差數值為5.4mm,偏差為±3mm。確定了加工余量的等級為F級,加工余量為8mm。起模斜度α=0° 20′,a=2.4mm。球鐵的鑄造收縮率為0.8。

4 澆注系統和鑄造工裝設計

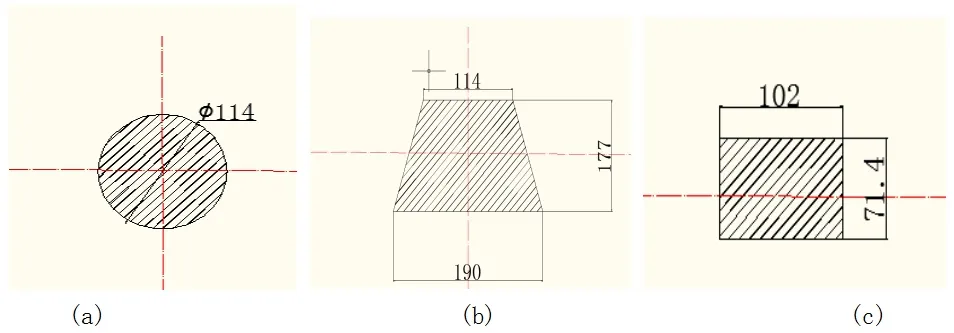

澆口窩直徑為直澆道下端直徑兩倍,因此D=228mm ;澆口窩高度為橫澆道高度兩倍,因此h=342mm。設計杯選用普通漏斗形澆口杯,D1=315mm,D2=297mm,h=243mm。各個澆道結構如圖1 所示。

模樣材料考慮使用HT15-33,可以保證模樣有一定的強度和韌性,而且灰鑄鐵價格低廉。模樣尺寸:鑄件寬度768.4mm,鑄件長度1498.4m,模板寬度1383.12mm,模板長度2697.1mm。根據零件的尺寸,可知模樣的壁厚為12mm。使用機械造型,所以模樣的表面粗糙度為5。模樣的間隙S=0.2mm,公差d=0.2mm,模樣的尺寸為26971.3mm×1364.6mm。模樣分型面與模板的間隙為0.2mm。砂箱可選尺寸為:3000mm×2000mm×1500mm,砂箱材料:HT150。

5 建模仿真優化

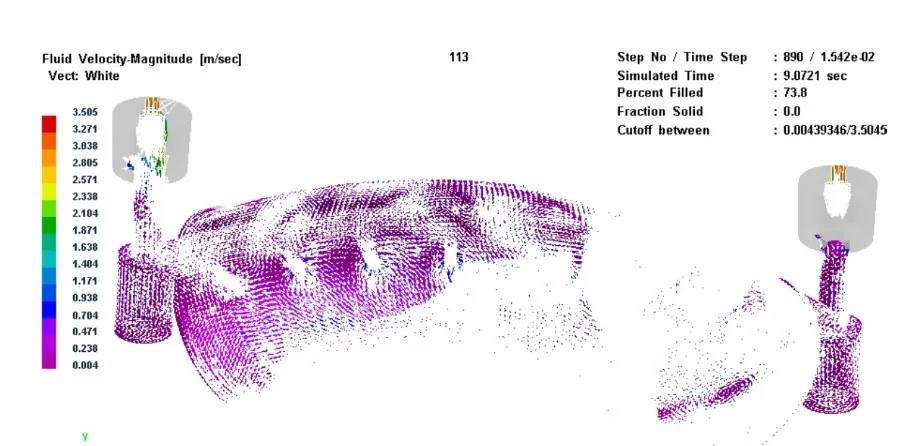

繪制鑄件的三維模型圖,將模型導入ProCAST 對鑄件完成鑄造過程的數值模擬,根據圖2 預測了鑄件凝固過程中容易產生缺陷的地方。針對凝固過程中縮陷缺陷,改善球墨鑄鐵件的質量。

圖1 各澆道截面積尺寸圖

圖2 凝固過程流場圖

仿真結果顯示,模具是1600℃的金屬液倒入型腔鑄件冷卻到溫度只有136℃,用了1913s,凝固體積占比達到了80.1%,充滿型腔的百分比達到98%,但是可以從中看出從1400℃降低到205℃,用了1353s,說明從鐵水進入時溫度降低到1200℃,用時560s,溫降速度為1℃/S,從1210℃到1135℃,用時27s,這27s凝固體積達到了1.9%,溫降速度接近3℃/S,這個數據說明了設計溫度場和各種尺寸符合設計要求。

根據圖2 所示,鑄件是1600℃的型腔鑄件,用了9s,充滿型腔的百分比達到73%,流場的符合設計需求,說明了設計溫度場和各種尺寸符合設計要求。

6 小結

球墨鑄鐵彎管鑄造工藝設計的關鍵是根據造型的工藝特點設計合理的澆注系統。從工藝裝備、方案確定、系統設計等角度全面考慮,有效控制鑄件質量。為了避免加工不合格等加工缺陷,所以選擇了8mm 加工余量,確定用酚醛樹脂作為造芯材料,并且選擇表面干燥性砂型作為造型方式,表面粗糙度為3 ;根據設計需求確定了澆注系統采用中間注入封閉式快澆系統,取S內:S橫:S直=1 :1.8 :1.4,該系統擋渣效果好,能有效防止外界氣體卷入型腔,有效控制鑄件出現氣孔、砂眼等鑄造缺陷的產生。