模具鋼鋼板表面里氏硬度檢驗方法的研究

楊東峰,謝利仁,顧宏偉

(江陰興澄特種鋼鐵有限公司,江蘇,江陰214400)

模具的熱處理質量和使用性能通常都以硬度作為判斷的依據,且硬度是模具材料和成品模具的重要性能指標。模具鋼通常以模塊或厚板形式交付,模具制造廠商根據所需模具的形狀精密加工模具鋼。對于結構復雜且要求精密的模具鋼,要求應具備優異的耐磨性、強韌性、截面硬度均勻性、耐蝕性能、拋光性及鏡面加工性能等。在模具使用過程中,熔融塑料在模具型腔中流動成型,模具最高使用溫度可達300℃,且受到塑料顆粒的沖刷及碰撞,這就要求模具鋼有著良好的硬度均勻性[1]。在進行模具鋼鋼板表面硬度測試的過程中,保證硬度值的準確性至關重要,而硬度計進行硬度測試過程中的相關流程的執行情況直接影響到硬度試驗結果。筆者通過檢驗不同環境下模具鋼鋼板表面的里氏硬度,探討了不同測量環境下對硬度準確性造成的偏差,并給出了建議[2]。

1 試驗原理

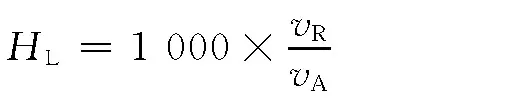

里氏硬度計的試驗屬于動態試驗法,基本原理是對有規定質量的沖擊體,采用實驗力垂直沖擊試樣表面的方法,進行材料硬度測量。硬度計包含了顯示裝置和沖擊裝置,利用電磁原理在測量沖擊體進行表面1mm 的沖擊過程中,根據沖擊速度和反彈速度比值來表示材料的硬度示值[3]。

式中:HL 為里氏硬度值,VR 為沖擊體回跳速度,m?s-1;VA為沖擊體沖擊速度,m?s-1。

2 試樣制備與試驗方法

分別選取相同爐號生產的兩張同批軋制的模具鋼,厚度規格為270mm,軋制結束后選取一張進行正火處理,正火處理結束后分別在這兩塊鋼板北端東西兩側側1/4 處各取一塊試樣,試樣規格為270mm*180mm*500mm。之后對這兩塊試樣進行表面脫碳層厚度的檢測。取樣位置如圖1 所示。

取正火鋼板東側1/4 處的試樣,考慮到里氏硬度計的支撐面為直徑為18mm 的圓,在硬度值測量時,支撐面理論上是要完全附著于硬度修磨點表面,并采用檢測五次數值求平均值的方法來表示此點的硬度值;因此在該試樣上表面分別修磨直徑約為36mm 和直徑約為72mm 的兩個圓,再用相同的拋光片進行拋光,拋光后對兩組硬度數據進行對比。之后將此試樣進行翻面,在試樣反面選取兩點(檢測距離為100mm,修磨位置避開火切熱影響區),用磨光片(Φ=150mm)修磨相同大小、相同深度的兩點,然后選用100 目(Φ=150mm)與320 目(Φ=100mm)的拋光片進行拋光處理,之后用里氏硬度計各檢測五個數值,觀察其五個數值的標準差;并用粗糙度測量儀測量兩點的粗糙度。

取軋制鋼板東側1/4 處的試樣,通過進爐100℃保溫后,分別研究試樣冷制70℃,50℃,30℃對其表面里氏硬度大小的影響。

選取一張厚度規格為120mm*2000mm*12000mm 的連板,回火后,進行分段,任取一張進行常規修磨正常檢測,另一張采用上述試驗方法得到的相對最佳的參數進行修磨。之后讓同一質檢員對這兩張鋼板表面的硬度進行檢測,并對比硬度檢測結果。

圖1 軋制態和正火態鋼板取樣位置示意圖

3 試驗結果與分析

3.1 脫碳層厚度對里氏硬度的影響

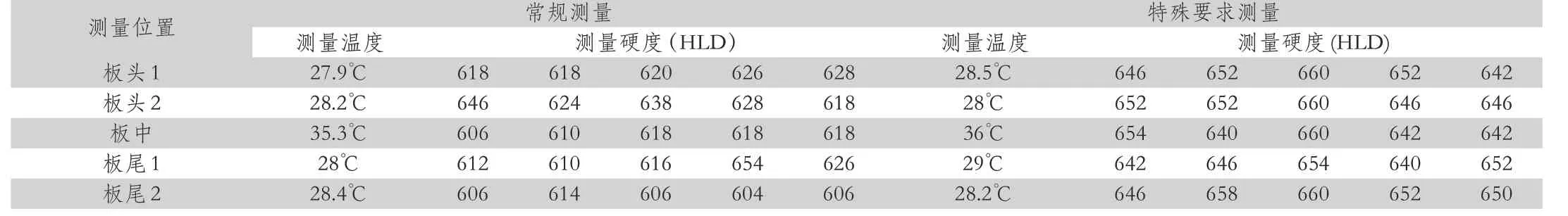

通過對軋制態與正火態鋼板北端靠近西側1/4 處試樣脫碳層的厚度進行對比,對比結果如表1 所示。脫碳層位置的金相光鏡圖如圖2、圖3 所示。

表1 軋制態與正火態鋼板北端靠近西側1/4 處試樣脫碳層的厚度

圖2 軋制態模具鋼脫碳層的厚度

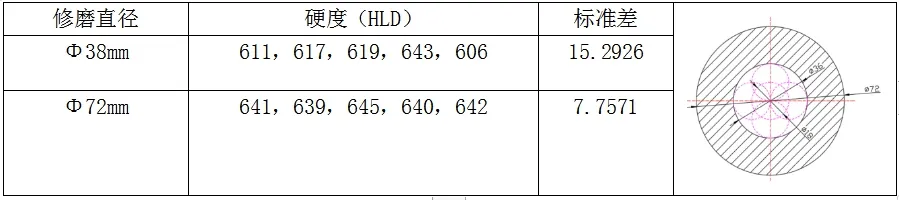

表5 常規測量與特殊要求測量的硬度檢測數值對比

圖3 正火態模具鋼脫碳層的厚度

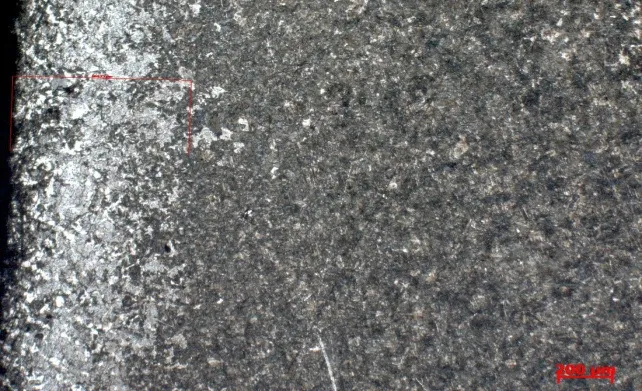

表2 不同修磨直徑的硬度修磨點硬度數據,及Φ72mm 的硬度點的修磨圖示。

如上圖所示,軋制態試樣表面約0.6mm 存在脫碳層,距表面約0.9mm 后組織正常。正火態試樣表面約0.7mm 存在脫碳層,距表面約1mm 后組織正常;因為脫碳層的厚度在理論上是鋼板厚度越厚,脫碳層的深度也是隨之變厚的,考慮到脫碳層對硬度的影響。所以為提升生產現場模具鋼表面里氏硬度檢測數據的準確性,硬度修磨點的深度應大于1mm。

3.2 硬度修磨點的大小對硬度的影響

里氏硬度計通常采用檢驗五次求平均值的方法來檢測鋼板表面的硬度。通過對比不同修磨直徑的硬度檢測數值的標準差,修磨點的直徑Φ36mm 雖能滿足硬度檢測要求,但里氏硬度計進行硬度數值測量時,硬度計的支撐面與修磨面之間存在間隙,通過增加36mm 的過渡區域之后,更好的保障了黑色內圈內修磨點的平整度(如表1 硬度修磨點的圖示),硬度偏差降低了一半。硬度檢測數據如表2 所示。

3.3 硬度修磨點的表面粗糙度對硬度的影響

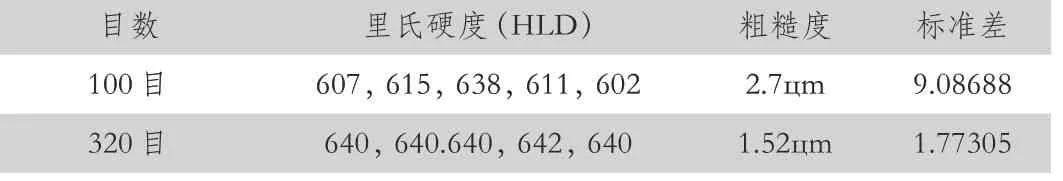

如表3 所示,粗糙度越低,里氏硬度數值的標準差越低。生產現場利用高目數的拋光片拋光,更有利于與現場硬度數值的準確性。

表3 里氏硬度數值與表面修磨質量的關系

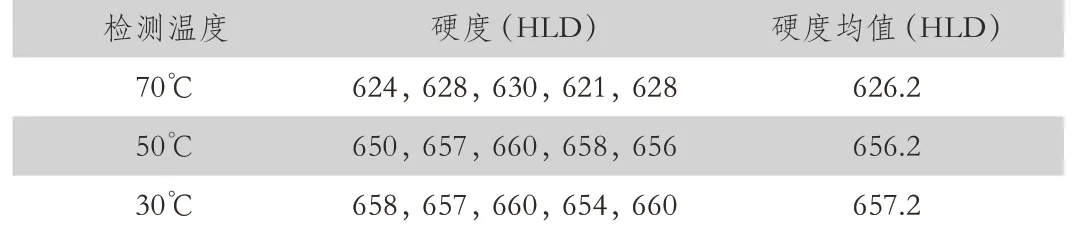

3.4 測量前試樣溫度對硬度的影響

通過對比試樣里氏硬度檢測數值與檢測是試樣表面溫度時發現,當檢測溫度在50℃以下對硬度的測量結果影響不大。大于50℃時,檢測溫度越高,試樣表面里氏硬度數值越低。

表4 里氏硬度檢測數據與檢測前試樣溫度之間的關系

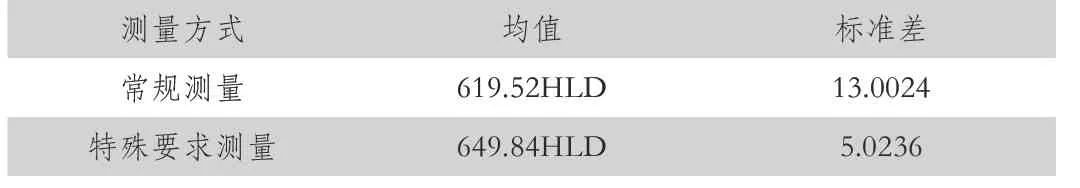

3.5 常規檢測與特定要求對同一張鋼板硬度檢測結果的對比

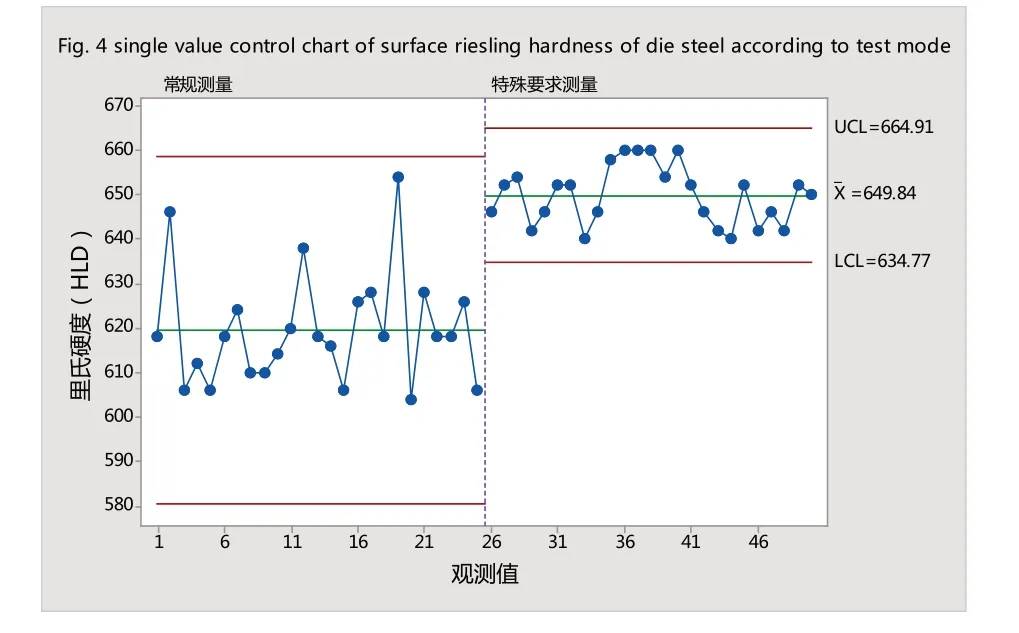

對同一張連板分段后選取一張采用常規測量的方式進行硬度檢測,選取另一張通過控制表面修磨點的大小、修磨深度以及表面修磨點的粗糙度之后再對其表面硬度進行檢測。檢測數值如表5 所示。通過表6 的對比數值發現,經過特殊要求后,表面硬度檢測數值明顯提升約30HLD,硬度標準差降低了約1.6 倍。如圖4 所示,經過特殊要求測量后,模具鋼表面里氏硬度數值不僅控制區間變窄,且表面硬度數值提升約30HLD。

表6 規測量與特殊要求測量的硬度檢測值得均值與標準差對比

圖4 模具鋼表面雷司令硬度按試驗模式的單值控制圖

4 結論

當模具鋼鋼板表面的檢驗溫度小于50℃、硬度修磨點的修磨深度大于1mm、修磨點的直徑大于72mm,且硬度修磨點的粗糙度控制在1.6цm 之內時;同一張大板的硬度數據準確性得到提升,且同組硬度檢測數值之間的標準差縮小了約1.6 倍。此種硬度檢測方式在保障客戶使用質量的前提下,更適合于模具鋼熱處理車間表面硬度的檢測。