酸軋支撐輥剝落分析

張德永

(河鋼唐鋼高強汽車板有限公司,河北 唐山 063000)

1 問題描述

(1)3 月22 日 酸 軋 支 撐 輥SZC004 在 四 架 正 常 下 機 后,發現輥身中間部位有約200*200 左右剝落情況,當前直徑1406.98mm ;

(2)4 月15 日酸軋支撐輥SZC006 在四架正常下機后發現中部一處掉塊,面積100mm×70mm ;

(3)4 月15 日酸軋支撐 輥SZC012 在 一 架 正常下機后發現輥面有2 處剝落,位置在輥身中間部位,一處面積約為200*200mm,另一處面積約100*100mm,當前直徑1402.935mm ;

(4)4 月30 日酸軋支撐輥SZC011 在二架下機,磨削后,渦流檢測軟點有異常,用戶對該軋輥進行檢測發現相應位置硬度值55-60HSD,面積范圍約200*200mm,周圍及其它正常部位硬度值62HSD 以上,當前直徑1405.768mm[1]。

(5)6 月22 日酸軋支撐輥SZC014 在四架下機,正常下機磨削后探傷發現輥身中部有肉眼可見裂紋,檢測發現硬度偏低, 當前直徑1405.627mm ;

(6)8 月29 日,酸軋四架上支撐輥SZC013 輥面中部發生剝落掉塊,共集中三處,最大處面積100mm×80mm,深約10mm。當前直徑1399.72 mm[2]。

(7)9 月29 日,酸軋四架下支撐輥SZC009 輥面中部發生剝落掉塊,面積120mm×130mm,深約10mm。當前直徑1402.048 mm。

2 現場調查

圖1 SZC004 金屬表面剝落情況

圖2 SZC006 金屬表面剝落情況

圖3 SZC012 剝落情況

圖4 SZC011 軟點情況

圖5 SZC014 輥身裂紋形貌

序號 輥號 上/ 下輥 直徑 最后下機時間、架次 換輥原因 軋制公里數/km 換輥周期1 SZC004 下 1406.98 2020/3/22 四架 正常 9766 9500×(1±20%)2 SZC006 下 1402.978 2020/4/15 四架 正常 10739 9500×(1±20%)3 SZC012 下 1402.935 2020/4/15 一架 正常 3998 3800×(1±20%)4 SZC011 上 1403.836 2020/4/30 二架 正常 5509 5500×(1±20%)5 SZC014 上 1405.627 2020/6/22 四架 正常 9367 9500×(1±20%)6 SZC013 上 1399.72 2020/8/29 四架 支撐輥掉塊 6762 9500×(1±20%)7 SZC009 下 1402.048 2020/9/29 四架 支撐輥掉塊 7732 9500×(1±20%)

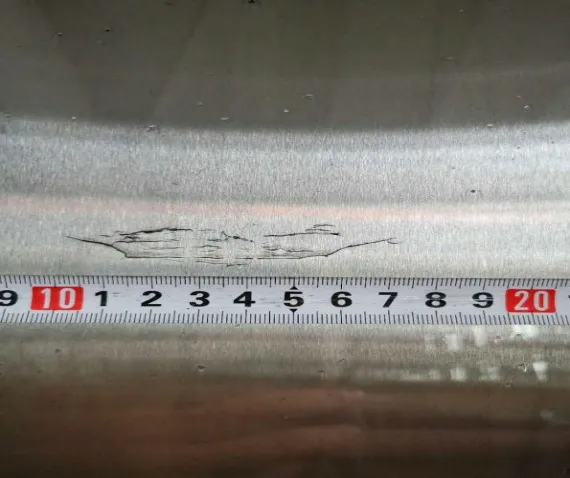

圖7 SZC009 剝落情況

3 原因分析

3.1 支撐輥剝落原因分析

(1)支撐輥剝落的主要形式。支撐輥的剝落方式有兩種,第一,金屬表面的裂紋會引起脫落;第二,金屬的次表層的裂紋所引起的剝落,并所利用的支撐輥應力的分析情況如下所示:在進行軋制過程當中,軋機的工作輥與金屬支撐輥在連接點處,會產生局部的壓扁現象,在此時,支撐輥所要承受的應力分為三點:由軋制力引發的接觸壓應力、主切應力(赫茲應力)、正交切應力。

(2)表面裂紋引發的支撐輥剝落。由于輥的形狀和磨損等各種因素的影響,支撐輥表面上的壓力應力沿輥體的方向不均勻地分布。尤其是當發生皮帶斷裂和外來壓力等事故時,支撐輥上的局部應力會明顯地增加。當壓應力超過支承輥的強度時,將形成表面裂紋(在這種情況下,表面裂紋通常伴隨著明顯的標記塑性變形)。表面裂紋形成后,表面裂紋首先在周期性滾動應力的作用下垂直傳播到輥體中,然后在達到臨界尺寸后沿徑向和周向擴展,最終導致輥表面碎裂,剝離后,通常會出現明顯的疲勞膨脹跡象。

(3)次表層裂紋引發的支撐輥剝落。在軋制過程中,支承輥承受的最大剪切應力在金屬軋輥表層。在某些情況下也可能發生裂縫。有兩種主要方法:一種是即時開裂:當發生緊急情況(例如皮帶斷裂,打滑,異物滲透等)時,表面壓力應力會增加,最大剪切應力會急劇上升。當剪切應力超過軋輥強度時,在軋輥表面會形成裂紋甚至即時剝落。這樣的裂縫很少在支撐輥上發生。二是次接觸疲勞:由于支撐輥的壽命長,在循環應力下,較高應力部位的疲勞壽命短,并且會產生疲勞裂紋。這種情況在支撐輥上更為常見,其位置通常在輥殼的突出部分,支撐輥與工作輥邊緣之間的接觸點以及容易集中應力的其他位置。在形成地下疲勞裂紋之后,有兩種傳播形式:第一種是裂紋傳播到表面,形成小的坑狀薄片,而坑的底部是裂紋的來源。這種類型的凹坑狀劈裂通常很淺,有時散布在軋輥主體上,有些在成組的凹坑中相互連接,而沒有明顯的疲勞跡象。第二,裂紋形成后,它們在徑向和圓周方向上膨脹,直到周圍材料的強度降低為止。如果出現大量剝落,甚至整個紙卷都將被丟棄。這種類型的剝落通常具有明顯的疲勞增長軌跡,但是裂紋的來源有時會隨碎裂塊一起掉落,并且不容易找到。

3.2 支撐輥剝落初步原因分析

(1)上機前檢測:上機前現場渦流檢測合格,可排除帶裂紋上機的情況。

(2)輥形:支撐輥和中間輥采用CVC 輥型,工作輥為凸輥輥型。盡管支撐輥未與帶材直接接觸,但也會將帶材滾動至工作輥的巨大力量大部分轉移到了支撐輥上,并且支撐輥必須承受較大的彎曲應力,更換周期也較長,疲勞硬化,應力集中和事故 軋制過程中容易導致軋輥金屬表面剝落。

(3)剝落形貌分析:根據開裂的形態和表面碎裂的位置,支撐輥的剝落損耗屬于剝落的接觸疲勞,據認為有兩個原因:應力超過支承輥的疲勞壽命,在近表面層上形成疲勞裂紋,疲勞裂紋出現后,疲勞裂紋擴展到表面,最終導致剝離,其次,軋機皮帶斷裂和輥壓壞,支承輥表面產生裂紋。甚至在表面上發生塑性變形。次級表面裂紋,支撐輥在繼續使用過程中發展為疲勞剝落。

(4)換輥周期:出現剝落的支撐輥是2014 年12 月入廠,當時換輥周期7000×(1±10%) 公里,一直使用比較穩定。到2018年5 月為減少酸軋換支撐輥次數,降低成本,把換輥周期提高到7000×(1±20%)公里,使用仍然穩定。為進一步降低成本,到2019年3 月把換輥周期提高到9500×(1±20%) 公里。但當支撐輥直徑使用到1400mm時,延長后的軋制周期已不能滿足當前要求。

時間 2014.-2018.4 2018.5-2019.2 2019.3-2020.9四架支撐輥換輥周期9500×(1±20%) km 7000×(1±10%)km 7000×(1±20%) km

(5)淬火工藝:出現剝落的支撐輥為2014 年生產,當時邢機使用差溫淬火工藝,差溫淬火工藝在加熱過程和冷卻過程溫度控制不當,造成輥身局部冷卻強度不夠,導致輥身局部硬度偏低。發生剝落的位置與出現軟區的位置一致,都在輥身中部。分析認為同樣是因原有熱處理工藝能力不足導致輥身局部強度不夠,淬硬層深度不均,致使軋輥在運轉中發生輥面局部剝落。

4 下一步措施

目前已安排四支直徑到1400mm 的支撐輥(SZC004、SZC0012、SZC013 SZC014)返廠按新工藝修復,剩余陸續返廠修復。在未確定支撐輥剝落的真正原因之前,恢復酸軋支撐輥換輥周期如下。

5 結束語

在制定和完善有針對性的軋輥事故預防措施之后,工廠對軋輥的使用、磨削、搬運等采取了嚴格的控制措施,并有效地控制了軋輥斷裂。 自2020年以來,沒有發生過一次輥斷裂,僅發生了一次剝落缺陷,使異常輥磨已大大減少。軋輥消耗量從2018年的0.23kg/t降低到0.19kg/t,軋輥消耗量的損失也大大減少。