煉鐵原料受料系統(tǒng)設(shè)備工藝優(yōu)化

趙 靜

(唐山科技職業(yè)技術(shù)學,河北 唐山 063000)

在鋼鐵企業(yè)生產(chǎn)成本中,大宗原燃料占企業(yè)總成本的70%~80%,而料場是儲存和生產(chǎn)消費的橋梁,料場管理的好壞,直接影響企業(yè)生產(chǎn)產(chǎn)品質(zhì)量的優(yōu)劣及經(jīng)濟效益的高低。因此,深刻認識料場管理的重要作用。也應深刻認識到料場設(shè)備發(fā)揮的重要作用。

目前,原料場取料機作業(yè)系統(tǒng),作業(yè)率達到90% 以上。既要負責高爐酸性礦供應,滿足燒結(jié)燃料、含鈦物料供應,還要保證燒結(jié)機的混勻配料供應。為降低鐵前成本,大量采用低價料煉鐵,低價粉礦品位低、水份高、粘度大、易粘堵皮帶機溜槽、篦子,低價塊礦粒級小,含粉率高,不利于篩分,均需小料流取料才能滿足生產(chǎn)、質(zhì)量需求,這又增加了生產(chǎn)系統(tǒng)的所屬設(shè)備不能得到充分維護和檢修;為適應市場變化,原料場混勻礦配料品種增多,高爐增加使用酸性礦物料品種,燒結(jié)額外上含鈦物料等。這種低價物料粘度很大,因此一次料場取料機的作業(yè)難度又增加。特殊時期(雨季或冬季氣溫較低時),為保證生產(chǎn)的連續(xù)性,設(shè)備系統(tǒng)時處于超滿負荷生產(chǎn)狀態(tài),且無法保證得到正常及時修復,處于疲勞運行狀態(tài)下,存在著重大質(zhì)量、安全隱患,會影響物料的正常供應,從而導致燒結(jié)礦及生鐵產(chǎn)量減少。

對原料受料系統(tǒng)而言,斗輪取料機的維護成本占據(jù)了一半,而斗輪驅(qū)動部分的維護成本占斗輪取料機的維護成本的70%,嚴重制約了維護成本的降低。抬高了生鐵成本。我們的宗旨是:通過設(shè)備研究與優(yōu)化,降低設(shè)備維護成本。為此我們把原料受料系統(tǒng)設(shè)備研究與優(yōu)化列入我們的創(chuàng)新課題。

1 總體思路

(1)對斗輪取料機傳動軸密封形式進行研究,使積料、粉塵不容易進入,有效地提高密封效果,重點是新型密封結(jié)構(gòu)在高粉塵下長周期有效,提高了斗輪取料機的作業(yè)率,保證生產(chǎn)的順利進行。

(2)對斗輪減速機與斗輪軸花鍵聯(lián)接方式進行研究設(shè)計,并重新制作聯(lián)軸器,滿足受料現(xiàn)場使用要求。

(3)對料倉振動給料器的料量控制器進行優(yōu)化改造,控制料量,降低檢修人員勞動強度。

(4)針對原料場受料系統(tǒng)工藝及設(shè)備特點,拓展思路,不局限于過去單純地對設(shè)備進行增容改造來改變設(shè)備作業(yè)率超高、設(shè)備不能得到良好維護保養(yǎng)的問題。綜合各方面因素,從優(yōu)化生產(chǎn)工藝及相應配套的設(shè)備的角度去緩解設(shè)備的疲勞運行狀態(tài)。因此決定增設(shè)一條直供皮帶,這條皮帶正好與下游四條物料輸送生產(chǎn)線相匹配:即(三臺取料機+ 堆料機直供)對應(高爐上礦+ 燒結(jié)供料+BH 槽兩條生產(chǎn)線)。這樣就可以減少一次物料的堆取循環(huán),減少堆取料大機的超負荷運行狀態(tài)。

2 技術(shù)方案與創(chuàng)新成果

2.1 斗輪取料機斗輪傳動軸密封裝置的研究與優(yōu)化

目前,斗輪取料機的傳動軸密封部件主要包括固定端密封蓋、自由端密封蓋、鎖緊圈和軸承座體,這些密封部件通常組成兩種密封結(jié)構(gòu),一種是在固定端密封蓋和自由端密封蓋之間加迷宮密封和VD 型骨架油封;另一種是在固定端密封蓋和自由端密封蓋之間加VD 型骨架油封。在這兩種密封結(jié)構(gòu)中,自由端密封蓋由鎖緊圈固定。外部積料、粉塵很容易通過傳動軸密封進入軸承,使斗輪傳動軸的軸承使用壽命縮短,由于在高粉塵下工作,鎖緊圈的鎖緊螺釘很容易銹死,每次拆卸時,必須采用破壞性拆除,使得自由端密封蓋和鎖緊圈報廢,增加了備件的成本。此外,上述密封結(jié)構(gòu)為了對軸承進行潤滑,在軸承座上有加油孔進行加油,但是沒有放油孔,更換舊油時須拆開軸承座,非常麻煩,增加了維修時間。

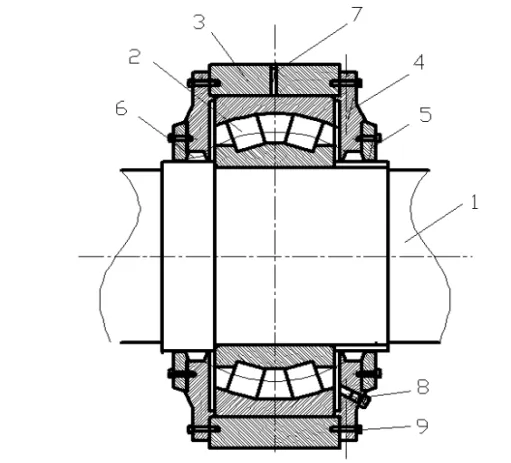

圖1 設(shè)計結(jié)構(gòu)示意圖

圖中標記如下:傳動軸1、軸承2、軸承座3、密封上蓋4、密封下蓋5、密封空腔6、加油孔7、放油孔8、螺栓9。

本次設(shè)計所要解決的技術(shù)問題是:提供一種斗輪取料機傳動軸密封裝置,這種傳動軸密封裝置能夠使積料、粉塵不容易進入,有效地提高密封效果,保護軸承和傳動軸不受損害,提高斗輪取料機的作業(yè)率,保證生產(chǎn)順利進行。

解決上述技術(shù)問題的技術(shù)方案是:

一種斗輪取料機傳動軸密封裝置,它包括兩個密封上蓋、兩個密封下蓋和密封填料,密封上蓋和密封下蓋均為環(huán)形,在軸承座的兩端分別各安裝一個密封上蓋和一個密封下蓋,密封上蓋的內(nèi)側(cè)靠緊軸承座和軸承外圈,密封上蓋由螺栓與軸承座緊固,密封上蓋的下端與轉(zhuǎn)動軸表面間隙配合,密封下蓋位于密封上蓋的外側(cè),密封下蓋由螺栓與密封上蓋緊固,密封下蓋的下端與傳動軸表面間隙配合,密封下蓋內(nèi)側(cè)與密封上蓋下端的外側(cè)形成一個環(huán)形密封空腔,并填充有密封填料,密封填料的下部與傳動軸表面緊密接觸。

具體實施方式。本次設(shè)計去除了軸承座3 兩側(cè)原有的固定端密封蓋、自由端密封蓋和鎖緊盤,采用密封上蓋4、密封下蓋5和密封填料的密封結(jié)構(gòu)。如圖所示:

(1)密封上蓋4、密封下蓋5 分別有兩個,密封上蓋4 和密封下蓋5 均為環(huán)形,在軸承座3 的兩端分別各安裝一個密封上蓋4和一個密封下蓋5。

(2)密封上蓋4 的內(nèi)側(cè)靠緊軸承座3 和軸承2 外側(cè),密封上蓋4 由螺栓9 與軸承座3 緊固,密封上蓋4 的下端與轉(zhuǎn)動軸1 表面有環(huán)形的密封空腔6。

(3)密封下蓋5 位于密封上蓋4 的外側(cè),密封下蓋5 由螺栓與密封上蓋4 緊固,密封下蓋5 的下端與傳動軸1 表面滑動接觸,密封下蓋5 內(nèi)側(cè)與密封上蓋4 下端的環(huán)形密封空腔6 中填充有密封填料,密封填料的下部與傳動軸1 表面緊密接觸。

(4)環(huán)形密封空腔6 的截面為梯形,由于斗輪傳動軸1 有一定的傾角,密封空腔6 也采用了一定的傾角,使積料、粉塵不容易進入,大大提高了密封效果。

(5)密封填料為聚四氟乙烯,將聚四氟乙烯填在環(huán)形的密封空腔6 內(nèi),壓實后在填充,密實后擰緊螺栓9。這種密封填料質(zhì)地柔軟,壓實后能阻止粉塵進入,有效地提高了密封效果,保護軸承2 和傳動軸1 不受損害。

(6)在軸承座3 的加油孔7 加裝熱電偶傳感器,熱電偶傳感器與報警裝置相連接,隨時監(jiān)測軸承2 的溫度變化,有效地幫助操作人員判斷軸承2 運行狀態(tài),使用效果很好。

(7)在軸承座3 下方增加放油孔8,在換油時,能有效的將軸承座3內(nèi)的舊油全部排出,潤滑效果良好,大大減少了維修時間。

2.2 受料系統(tǒng)工藝設(shè)備優(yōu)化

增加一條直供皮帶。新增皮帶系統(tǒng)設(shè)備優(yōu)化改造、控制系統(tǒng)優(yōu)化改造等方面開展研究探討,通過集成創(chuàng)新技術(shù)徹底解決大機超負荷運行的各種問題,從而可降低事故的發(fā)生率及備件消耗,還可簡化大機生產(chǎn)工藝操作,提高經(jīng)濟技術(shù)指標,獲得最佳的經(jīng)濟效益。解決上述技術(shù)問題的技術(shù)方案是:增加受入系統(tǒng)到2#、3#ST 堆料機,使物料直入混勻配料槽或直接上高爐功能,這樣不僅可以減少物料落地(受入物料不落地,直接加入混勻配料槽或高爐礦槽),滿足生產(chǎn)需要,還有效緩解取料機作業(yè)壓力,使得取料設(shè)備能夠得到及時保養(yǎng)檢修。新建皮帶下游翻板采用電動扇形閥門技術(shù),實現(xiàn)額定行程范圍內(nèi)無極調(diào)節(jié)。

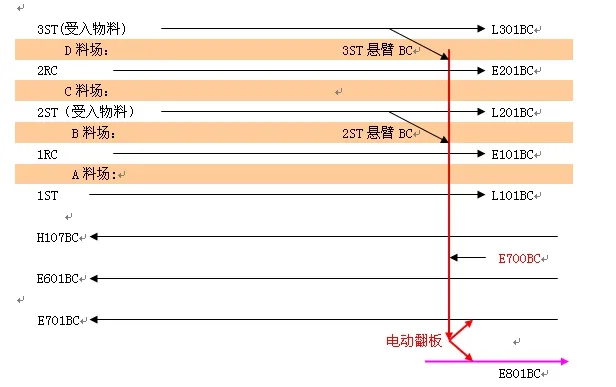

圖2 新建皮帶工藝簡易圖

具體實施方式:在受料場D 場東側(cè)新建一條皮帶機E700(約200m),橫跨E201、L201、E101、L101、H107、E601 四條皮帶,其下游為電動翻板,落料點在E701、E801 兩條皮帶上(加混勻配料槽系統(tǒng)及高爐上礦系統(tǒng)皮帶),其中E801 皮帶需要機尾延長約25m。該工程包括土建施工、鋼結(jié)構(gòu)制作安裝、機械設(shè)備安裝調(diào)試、電氣設(shè)施安裝、自動化設(shè)施安裝,全部按設(shè)計內(nèi)容施工。

電動翻板:安裝執(zhí)行器、卸料門。每臺執(zhí)行器用接近開關(guān)進行位置信號和限位控制。控制和信號電纜由現(xiàn)場鋪放鋪放到3B配電室。

新增皮帶電氣自動化控制系統(tǒng):

(1)新增皮帶控制系統(tǒng)由電源、傳動、信號等部分組成。電氣傳動:由變頻器、變頻電動機、制動器、配電柜等組成;電源輸送:由扁平變頻電纜、滑車、滑車軌道、開關(guān)箱等組成;信號輸送:由扁平控制電纜、轉(zhuǎn)線箱、操作箱組成;限位控制:由接近限位開關(guān)、碰尺等組成;聲光報警:由聲光報警器、聲光報警控制部分等組成。

(2)控制方式采用以自動對位為主,手動對位為輔。當自動出問題時,改用手動定位;利用格雷母線通信定位技術(shù)和接近開關(guān)對位技術(shù)來識別翻板位置,實現(xiàn)自動對位。格雷母線位置檢測裝置主要作用是檢測翻板的實時位置,將實時位置檢測信號傳送給系統(tǒng)PLC,系統(tǒng)PLC 借助實時位置檢測信號控制翻板運行。通過格雷母線位置檢測裝置和中控系統(tǒng)的協(xié)同工作,可以實現(xiàn)翻板行走平穩(wěn),定位準確可靠。新系統(tǒng)為單CPU 系統(tǒng),用來實現(xiàn)新建系統(tǒng)的自動控制。新系統(tǒng)與主系統(tǒng)(現(xiàn)系統(tǒng))進行數(shù)據(jù)通訊,當主系統(tǒng)有流程啟動時,先向新控制系統(tǒng)發(fā)小車位置請求,小車系統(tǒng)再根據(jù)請求控制小車行走、定位,并且向主系統(tǒng)發(fā)小車到位信號,主系統(tǒng)接到到位信號后,根據(jù)位置連鎖啟動流程設(shè)備。當小車控制系統(tǒng)有問題時,可以手動操作小車,然后由主系統(tǒng)啟動流程。這樣,不僅滿足所有小車自動控制,而且小車系統(tǒng)編程、調(diào)試、故障時不影響主系統(tǒng),便于小車自動控制改造實施;用接近開關(guān)進行工作位置定位和行走限位。設(shè)置位置開關(guān)、限位開關(guān)、超限開關(guān)。用滑車和滑線電纜方式供電和信號傳遞。具備堵槽和低速檢測功能。進行行走變頻改造,行走電動機改型,行走制動器改型。由配電室至現(xiàn)場的信號電纜和小車負荷電纜重新鋪放。轉(zhuǎn)線箱、開關(guān)箱、操作箱重新設(shè)置。滑車吊掛和線管等鋪放。現(xiàn)有在位裝置全部改造。增加聲光報警器。皮帶機滑線電纜同步更換;根據(jù)不同的位置檢測方式,控制系統(tǒng)也對應有不同的組成結(jié)構(gòu)。對于格雷母線,PLC 系統(tǒng)使用數(shù)據(jù)通訊方式接收位置信號;接近開關(guān)使用I/O 方式接收位置信號。所有遠程站通過光纜與中控CPU 站通訊,上位機采用以太網(wǎng)與CPU 站通訊,從操作上小車監(jiān)控畫面與現(xiàn)有流程畫面融合。

(3)實現(xiàn)遠程監(jiān)視:在現(xiàn)場安裝具備夜視和吹掃功能的高清攝像系統(tǒng),將實時畫面?zhèn)魉偷街锌兀?具備的連鎖保護控制功能:E801皮帶急停(自動和手動):新建E700皮帶停機;行走超速:行走超速,上游皮帶停機;行走越位:行走越位,小車和上游皮帶急停。對位超位:上游皮帶停機;堵槽開關(guān)動作:上游皮帶停機。

3 實施效果

原料受料系統(tǒng)設(shè)備工藝優(yōu)化全部完成后:①斗輪軸密封結(jié)構(gòu)裝置,有效地提高了密封效果,保護軸承和傳動軸不受損害,延長軸承使用壽命5倍以上,同時大大減少了維修時間。熱電偶傳感器能隨時監(jiān)測軸承的溫度變化,有效判斷軸承運行狀態(tài),使用效果很好,軸承座下方放油孔能有效的將軸承座內(nèi)的舊油全部擠出,改善潤滑效果。本結(jié)構(gòu)具有結(jié)構(gòu)簡單、使用方便、密封效果良好、節(jié)約備件、降低維修成本、減少維修時間的優(yōu)點,提高了斗輪取料機的作業(yè)率,保證生產(chǎn)的順利進行。②原料受料系統(tǒng)工藝及設(shè)備優(yōu)化、增設(shè)的這條皮帶減少了一次物料的堆取循環(huán),也就是減少一次物料輸送過程中的礦耗,減少料場地址的占用。而且還節(jié)約了電耗、備件消耗、檢修費用等。增設(shè)這條皮帶緩解了取料機的壓力,有益于生產(chǎn)組織的平穩(wěn)有序進行;有益于設(shè)備檢修、維護、保養(yǎng)的有計劃組織;有益于降低取料機司機的勞動強度,減少或避免因疲勞操作發(fā)生事故。能減少一次料場堆、取料所引起的二次揚塵,提高一次料場利用率,可容納更多低價小礦料,進一步降低鐵前成本。