電驅動減速器總成裝配線及裝配工藝分析

軒 宇

(南京高速齒輪制造有限公司,南京 210000)

電驅動減速器總成的裝配工藝技術受到越來越多的重視,現在我們對電驅動減速器總成裝配工藝技術進行分析研究,也是為未來的制造技術發展奠定基礎。

1 電驅動減速器總成簡要介紹

電驅動減速器總成是一種特殊的減速裝置,主要是采用電驅動作為動力來源。

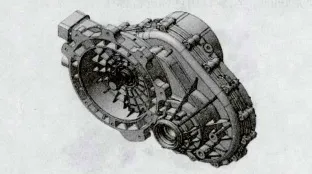

從結構角度而言,電驅動減速器總成主要包括輸入軸總成、中間軸總成和輸出軸總成等重要組成部分,三部共同協作完成汽車減速驅動工作。以下圖1 為電驅動減速器總成的結構圖。從功能角度而言,電驅動減速器總成主要包括減速模塊以及差速模塊兩部分。其中總成的圓柱斜齒結構負責減速工作模塊,而十字軸開式錐齒輪裝置完成差速模塊,從而實現了整個電驅動減速裝置的運行。

圖1 電驅動減速器總成結構圖

2 電驅動減速器總成裝配線分析

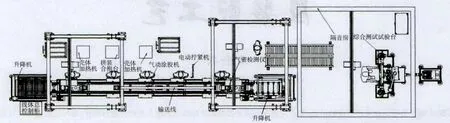

傳統的電驅動減速器總成裝配生產為單模塊的生產環節,其生產效率相對比較低,并且單模塊的電驅動減速器總成生產環節在一定程度上會影響產品組裝的精度,導致電驅動減速器總成產品售后問題較多。在電驅動減速器總成需求量以及質量要求都提高的背景下,為了加強電驅動減速器總成的生產效率以及產品質量,在當前電驅動減速器總成生產制造過程中,研制現代化、組合型的電驅動減速器總成裝配流水線,能夠實現電驅動減速器總成設備的精細化生產、質量控制、質量檢測以及產量擴大等功效。以下圖2 為某機械公司建立的電驅動減速器總成裝配生產線示意圖。

該裝配線采用雙層倍速鏈輸送線,提高了裝配線的作業效率,整個線體長度設計在7m 左右,包含兩臺升降機裝置,實現了電驅動減速器總成裝配工藝流程優化,從而保證產品組裝效率。

在電驅動減速器總成裝配線中主要包括有線體控制裝置(負責線體工作運行控制工作)、殼體加熱器(負責外殼加熱工序)、拼裝合抱臺(負責齒輪件對齒定位工作)、氣動涂膠裝置(負責合箱面密封膠施涂)、電動擰緊工具(負責緊固件的安裝擰緊工作)、氣密檢測裝置(負責總成裝配后的氣密性檢測)、綜合性能測試裝置(對系統工作運行進行例行的測試),通過裝置安裝、檢測等工作流程,良好完成電驅動減速器總成裝配工作,對裝置的生產有非常重要的作用,一定程度促進了電驅動減速器總成生產效率和產品質量。

該公司研究的電驅動減速器總成裝配線經過試驗后正式投入產品生產,據相關統計顯示,該公司應用了電驅動減速器總成裝配線后,能夠達到年產3 萬套驅動減速器總成裝置,對于驅動減速器總成生產以及電動汽車需求滿足都有非常重要的意義。

3 電驅動減速器總成裝配工藝技術介紹

電驅動減速器總成裝配線完成設計后,其裝配工藝也是影響其生產的重要因素,在實際的裝配過程中,其生產主要由不同的工藝工序完成。在該公司進行電驅動減速器總成裝配線優化的過程中,也對其裝配工藝進行了研究。

3.1 電驅動減速器總成工藝流程簡要闡述

在其具體裝配過程中,主要包括以下幾方面要點工作;

(1)減速器左殼體加熱后上線,安裝主動齒輪總成,扭緊軸承蓋一螺栓[1]。

(2)使用裝配線專用工具組裝輸出軸總成和中間軸總成,擰緊軸承蓋二螺栓和軸承蓋三螺母。

(3)使用裝配線電動工具扭緊所有軸承蓋螺栓。

(4)采用氣動涂膠槍沿合箱面進行涂膠。

(5)組裝減速器左殼,利用電動扭緊裝置扭緊連接螺栓。

(6)采用專用工裝封堵差速器兩端,利用氣密檢測裝置對減速器總成進行氣密性檢測。

(7)對減速器總成進行綜合性能檢測,按照下線測試規范規定的轉速- 扭矩曲線進行跑合試驗,在試驗過程總采集減速器振動數據并進行處理分析,形成客觀的評價。以此保證減速器裝置具有良好的工作性能,實現對電驅動減速器總成的生產。

3.2 電驅動減速器總成裝配關鍵工序的詳細闡述

在電驅動減速器總成裝配線生產的過程中,其工藝流程實施過程中的關鍵工序,對于裝置總成安裝有重要的影響,以下是對電驅動減速器總成關鍵工序的簡要分析。

圖2 電驅動減速器總成裝配線示意圖

(1)電驅動減速器總成右殼體安裝工藝分析。電驅動減速器總成右殼體安裝是其整體安裝工藝實施的重要組成部分,一定程度上也決定了整個裝置的工作運行效率。在電驅動減速器總成右殼實現量產安裝的過程中,其關鍵技術主要包括以下幾點;①采用電動擰緊裝置對所有螺栓進行擰緊。②在實際的安裝工藝中,應該將其扭力值設定為自動儲存,并傳輸到工藝系統的數據庫模塊,這對于裝置的后期質量追溯有重要影響。③右殼體安裝工序中,應該注重將擰緊工序與整個線體工藝進行良好的連接,做到線體工藝流程優化。④在裝配線體進行右殼安裝的過程中,如果擰緊工序出現扭力值異常或者螺栓出現遺漏問題,其線路檢測裝置可以實現報警,報警系統的三色燈出現亮燈現象,安裝工藝出現問題,安裝人員應該做好返修處理,保證電驅動減速器總成右殼體安裝合理[2]。

(2)電驅動減速器總成氣密性檢測工作。在電驅動減速器總成裝配線中氣密性檢測工序是非常重要的工序內容,直接關系到電驅動減速器總成裝配的質量。在實際的電驅動減速器總成氣密性檢測工藝實施過程中,其要點內容主要包括以下幾點;①裝置的氣密性檢測工作非常重要,在生產工藝中建立了專門的裝置檢測流程,保證檢測工藝實施合理。加油孔封堵—放油孔封堵—快插接頭連接裝置—氣密儀檢測裝置檢測—檢測辨別(檢測等顯示)。通過整個檢測工藝流程的合理建設,保證檢測工藝具有合理性,也在一定程度上促進了檢測工藝的優化。②檢測工藝實施過程中,在封堵操作工序中一定要做到快速封堵,保證檢測合理。③實際的檢測操作過程中氣密性檢測裝置的合理使用,也在一定程度上影響了檢測效率。所以要在裝置氣密性檢測之前對氣密檢測裝置進行必要的檢查,保證其具有良好的檢測效果[3]。

(3)在電驅動減速器總成裝配工藝流程實施過程中,其核心就是總成綜合檢測工作,其檢測工作在具體實施檢測的過程中,也容易出現問題,所以在實際的工序實施過程中,應該做好裝置的總體檢測,以下是綜合檢測工藝要點。①電驅動減速器總成綜合檢測是專門的檢測模塊環節,在實際的檢測過程中,為了做好檢測工序合理控制,其必須設置在隔音室內進行合理的檢測,保證檢測工藝實施更加良好。檢測過程中其主要是要做好磨合性試驗,保證檢測工作合理的運行。②電驅動減速器總成綜合檢測工作中應用了壓電式加速度傳感器,應用該裝置能夠對產品的振動信號進行合理的采集,采集到的數據經過專業的NVH 分析儀進行處理及分析,并得出評價結果。③在實際的檢測過程中,在當前的壓電式加速度傳感裝置中應用了智能化檢測系統,智能檢測系統的應用,最大程度上完成了對檢測工藝的合理控制,實現了檢測精度提升[4]。

在實際的電驅動減速器總成工藝當中,右殼體組裝工藝、氣密性檢測工序以及總成綜合檢測工序都是裝配工藝流程的重要組成部分,一定程度上影響了后續工序的合理進行,所以在實際的電驅動減速器總成裝配中對其工藝流程以及工序要點進行控制非常關鍵。

4 電驅動減速器總成裝配線的優勢特點

電驅動減速器總成裝配線生產工藝的合理應用,一定程度上促進了裝置生產裝配的合理進行,對于裝置生產而言也有非常重要的作用,在使用電驅動減速器總成裝配線中,其主要發揮了兩大優勢特點,促進裝配工藝更加合理。

首先,電驅動減速器總成裝配線工藝具有電動化、高效率優勢。傳統的電驅動減速器總成工藝匯總,采用氣動扳手 、定扭扳手進行螺栓緊固工作,其工作效率比較慢,并且其擰緊的程度也有不同,實際上影響了裝配生產精度。而在新的裝配工藝生產過程中,電驅動減速器總成采用電動擰緊機進行擰緊,不僅工作效率有所提升,還可以根據不同的工藝要求,設計使用擰緊機不同的扭矩值,從而實現對扭矩的合理控制,實現電驅動減速器總成裝配線安裝工藝優化[5]。

其次,電驅動減速器總成裝配線中其綜合性檢測流程是其優勢之一,其在實際的電驅動減速器總成檢測過程中應用了智能化以及傳感器檢測技術,極大程度上提升了電驅動減速器總的檢測精度,對于其生產控制也非常重要。

5 結束語

本文筆者在文章中主要介紹了電驅動減速器總成裝配線以及裝配工藝的工藝技術要點,并且介紹了電驅動減速器總成裝配線的建立優勢。希望能夠對電驅動減速器總成裝配線優化有所幫助。