氧化鎂濕法脫硫廢水處理工藝流程探究

韓子華

(山東畜牧獸醫職業學院,山東 濰坊 261061)

氧化鎂濕法脫硫是除鈣法脫硫以外,較為重要的脫硫技術。相關資料顯示,氧化鎂再生脫硫法起源于美國,在二十世紀下半頁由凱米克(Chemico-Basic)公司研發而出,經歷了數千小時的試驗后,在幾臺機組上建設了兩個氧化鎂再生系統及完全體的FGD系統,二十世紀末,硫酸制造廠停止運營,作為反應物的硫酸鎂被直接出售。由Ducon公司發明的氧化鎂濕法脫硫工藝至今仍運轉良好。

1 氧化鎂濕法脫硫廢水處理技術的發展

在美國開發并成功實施氧化鎂濕法脫硫技術后,韓國和我國臺灣地區也漸漸發展出了自身的氧化鎂濕法脫硫廢水處理工藝,當下,臺灣地區絕大多數的電站都已使用這種方法來進行污水處理工作。近年來,國內的氧化鎂濕法脫硫技術呈現出了較快速的發展勢頭,二十一世紀初,清華大學環境系將“大中型鍋爐鎂法脫硫工藝工業化”任務接下,深入展開了對鎂法脫硫技術參數、副產品再利用、吸收塔優化等問題的研究,同時在35t/h鍋爐上展開了實際應用。當前,已有太鋼發電廠、濱州化工集團發電廠、鞍山北美熱電廠、華能辛店電廠、五礦營口中板燒結機廠等電廠投入運營或正在建設中[1]。

氧化鎂濕法脫硫工藝還能夠分成氧化鎂/硫酸鎂拋棄法、氧化鎂/亞硫酸鎂法、回收法等不同種類的脫硫方法。本文即針對其中規模較為龐大的氧化鎂/亞硫酸鎂工藝中廢水處理的工藝流程展開分析和探討。

2 氧化鎂濕法脫硫技術問題概述

在進行濕法脫硫的過程中,存在著許多廢水處理方面的問題,即使在相當一部分的電廠里,脫硫系統都有配備相應的廢水處理系統,只是目前國內缺乏對脫硫廢水處理工藝的研究,更多的目光集中在石膏法/石灰石等造成的脫硫廢水上,導致對鎂法脫硫工藝產生的廢水更加缺乏研究和關注了[2]。時至今日,進行氧化鎂濕法脫硫廢水處理工作時大都借鑒石膏法/石灰石的廢水處理辦法來進行。除此以外,為防止煙氣中可溶氣體含量超標,保障副產物的生成質量,維護脫硫設備漿液循環物質的平衡,務必應將一定數目的廢水從循環系統中有效排出。綜上,缺少預處理塔的石膏法/石灰石法和氧化鎂濕法脫硫法在進行時造成的廢水皆是吸收塔排放出的水。

3 氧化鎂濕法脫硫廢水水量及水質

首先是鎂法脫硫廢水的水量問題,鎂法脫硫廢水的水量和氣體里的HF及HCL、脫硫所選用水的水質、吸收塔內漿液的硫酸離子和鹽酸離子濃度等關系密切。如果進入吸收塔內的煙氣總量恒定,那么廢水排放的量即由下面幾個因素構成:

(1)煙氣中HF或HCL的具體濃度決定脫硫廢水中的水量,而煙氣中的HF和HCL則大部分是由系統消耗的煤產生的。機組消耗的煤數量越多,F(CL)含量越高,則氣體中所含的HF(HCL)的濃度也就越高,進而致使廢水的排放量更大。

(2)吸收塔內的CL-濃度很大程度的控制了脫硫廢水的水量,如若漿液中存在過高濃度的CL-,即會導致亞硫酸鎂的品質降低,同時使得脫硫程序的效率受到影響,還將設備的抗腐蝕標準升高了[3]。如若漿液中CL-濃度明顯于標準值較低,則會加大脫硫廢水的生成量,使得整個廢水處理工作的成本增加。相關的數據及經驗證明,脫硫廢水中使得CL-濃度維持在10g/L~20g/L可以達到最佳效果。

(3)脫硫廢水的產生量還受到吸收塔內硫酸根離子的濃度影響,如果漿液中所含的硫酸根離子濃度過高,則會導致漿液的粘性增強,使得亞硫酸鎂的結晶受到干擾,拉低其脫硫的效率;反之,如果漿液中硫酸離子的濃度含量較低,則亞硫酸離子氧化成的硫酸離子的反應會被加速,致使亞硫酸鎂的產量變低。

(4)最后,CL-的濃度也會影響到脫硫廢水的水量,在脫硫過程中,工藝用水中的CL-濃度越高,則產生的廢水量就越多;但因為通常脫硫操作時的CL-濃度小于0.1g/L,相比脫硫廢水中的CL-濃度小了許多,所以脫硫工藝中,所用水的CL-濃度沒有對脫硫產生的廢水水量造成太大的影響。

然后是脫硫廢水的水質問題,脫硫廢水的水質包含以下幾個特征,首先是鎂法脫硫系統里廢水的PH值相對于鈣法的PH值較高,通常在6~7之間。然后是水中的懸浮物,包含亞硫酸鎂顆粒、鐵和鋁的氫氧化物、二氧化硅等,通常含量比較高,濃度甚至可以達到數萬mg/L[4]。接著是重金屬、氟化物超標等,這些超標物質中還涵蓋我國嚴格限制排放的Hg、Pb、As等I類污染物。接著是巨量的鹽分,因為包含很多的硫酸根離子、亞硫酸根離子、鹽酸離子等離子,其中的硫酸根離子質量分數甚至能夠達到12%,而氯離子的質量分數則在百分之一至百分之二之間。具體的脫硫廢水的水質則跟所選用燃料的類型、脫硫氧化的具體風量、電除塵器的電極數量、脫硫用水的水質狀況、吸收塔內氯離子的控制濃度等息息相關。

4 氧化鎂濕法脫硫廢水處理系統概述

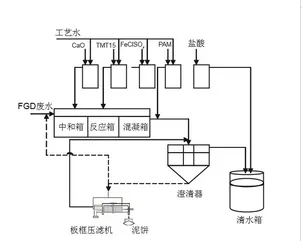

具體的氧化鎂濕法脫硫廢水處理工藝圖如下圖1所示。

圖1 氧化鎂濕法脫硫廢水處理工藝圖

從脫硫塔中大約排放出含固態物約15%的漿液,其中主要包含的固態物體為亞硫酸鎂,從旋流器中通過以后,裝置的真空皮帶脫水機或頂流的濾液水即變成廢水,按程序流入廢水處理系統,該水體中的固態物含量大約占比百分之三。全部的鎂法脫硫廢水處理系統涵蓋了反應、中和、絮凝、澄清等幾個步驟階段。

首先第一個步驟是中和,由煙氣脫硫制造出的酸性廢水最先流入中和箱中,再借由對石灰乳投放量的掌控,使得廢水在中和箱中的PH值得以穩定,通常維持在8.5~9.0之間,因為在不相同的PH值環境中,金屬氫氧化物具有差異較大的濃度積,所以在進行反應的過程中,應當對PH值進行嚴格的精準控制[5]。在這個過程中,可以使得諸如銅、鐵、鎳、鉛等部分重金屬反應生成氫氧化物沉淀,與此同時,排放廢水中的大量鈣離子與硫酸根離子反應,最終生成石膏沉淀。

接著第二個步驟是反應。由中和箱中的廢水通過自行流動而流入反應箱,這些廢水中含有的部分鐵、鎂等金屬離子借由相當微小的絡合物或氫氧化物等形式析出。而汞、銅等重金屬則通常選用加入TMT15等有機硫的方式,最終生成CuS、HgS等沉淀物,因為這兩種沉淀物都擁有比較小的溶解度,溶度積則處于10-50~10-40量級中間。

然后是第三個步驟絮凝。因為生成的金屬硫化物及氫氧化物等物質顆粒較為微小,不容易在廢水中形成沉降,所以可以借由投放復合鐵的方法,使得廢水中存在的微細顆粒在攪拌作用下產生絮凝體[6]。當排出的廢水還未流入澄清器時,往其中投放PAM(助凝劑)來使顆粒的表面張力減弱,促成硫化物及氫氧化物等的生成和沉淀,使得顆粒的生長能得到加速,讓微小的絮狀物逐漸轉變為體積更大、更易沉淀堆積的絮狀物體,保障澄清器中固液分離的任務能夠妥善完成。

最后一個步驟是澄清,經過絮凝箱的廢水再通過澄清器來完成固液分離,通常澄清器會使用相對較為容易安裝和進行后期維護的豎流式澄清器,該類型澄清器具有質量可靠,運行穩定的顯著優勢。澄清器在運行過程中,通過重力影響產生濃縮的污泥,生成物再經由污泥螺桿泵運轉流出。其中,絕大部分產生的污泥從污泥泵排出到壓濾機位置進行脫水操作,還存在一小部分污泥則是接觸污泥,最終需要供給沉淀需求的晶核,因此需要流回廢水反應池中。干凈的水源則由周邊區域出水最終向出水箱中流入。因為廢水含有8.5~9.0的比較高的PH值,所以廢水處理時配置有PH調節系統,當系統發現廢水中PH值高于9后,PH調節系統會控制計量泵投放HCL來對PH值進行調節控制,保障水箱中的水質PH值能夠達到6~9的標準值。

就目前而言,我國國內尚對氧化鎂濕法脫硫廢水處理工藝缺乏足夠的研究,當下僅有武漢大學進行過混凝劑相關的研究和試驗探索,并且尚未展開系統的處理試驗探究。氧化鎂濕法脫硫廢水的水質與鈣法脫硫的水質存在著比較大的差異,但是整個的處理工藝仍然采用了鈣法脫硫工藝的框架,無法有效地對水質變化產生適應,污泥濃縮的效果也不佳,出水要達到標準要求仍存在許多難題。與此同時,氧化鎂濕法脫硫工藝中還包含較高的COD,其COD去除問題也沒有得到妥善解決。隨著該項技術的不斷應用和更大范圍的推廣,其廢水處理問題需要得到更多的研究和關注,才能夠適應該項技術的不斷進步與發展。

5 結語

相比于石灰石濕法脫硫廢水處理方法,鎂法脫硫廢水處理工藝因為并不具備石膏脫離設備及廢水回流設備,于是便具備了較高的廢水處理難度。關于氧化鎂脫硫廢水處理工藝中存在的部分問題,及時有效地進行調整和方案優化,對廢水處理過程中積累的經驗進行總結,對其運作方法不斷進行改良,就能夠效果顯著地提升鎂法脫硫廢水處理的工作效率,與此同時,還應當對廢水處理過程中的固態物含量過高引起的結晶堵塞問題投入足夠的重視,確保廢水處理工作能夠穩定、妥善的進行。