熱連軋粗軋R1 下工作輥溜位分析及其解決方法

朱志鵬,鞏 賀,黃 爽,劉京濤,汪 濤,吳新嶺,李萬京

(首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司,河北 唐山 063200)

1580 產(chǎn)線R1 工作輥提升缸,通過提升/ 落下下工作輥,參與實現(xiàn)換輥功能。而帶鋼正常軋制時,缸桿縮回,電磁閥回中位,提升缸不參與軋鋼。

1 提升缸的布置、液壓控制原理

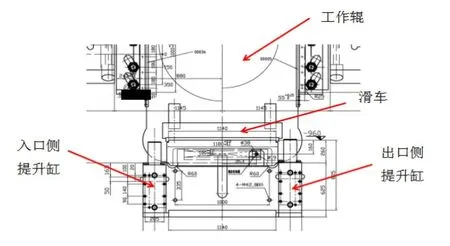

圖1 提升缸布置圖

工作輥提升缸在線裝容量4 個,其中下工作輥操作側(cè)、傳動側(cè)軸承座下的出口、入口各布置1 個。提升缸通過定位止口、雙頭螺栓(8 條/ 缸)固定在軋機牌坊上,R1 軋機操作側(cè)提升缸布置圖如圖1 所示。

R1 更換工作輥過程中,電磁閥b 閥得電時,提升缸缸桿伸出,抬起下工作輥;當(dāng)(缸桿伸出到極限位)塞腔壓力上升到32bar 時,則認(rèn)為下工作輥提升到位,此時電磁閥退回中位,由液控單向閥將工作輥鎖定在上位。電磁閥a 閥得電時,缸桿縮回,下工作輥下降;當(dāng)(缸桿縮回到極限位)桿腔壓力上升到26bar 時,則認(rèn)為下工作輥下降到位,此時電磁閥退回中位,在缸桿自重或液控單向閥作用下即可將下工作輥鎖定在下位。

2 工作輥提升缸的工作現(xiàn)狀

1580 產(chǎn)線R1 工作輥更換要求時長<40 分鐘,若延時則計入設(shè)備非計劃停機時間。

在工作輥更換過程中,我們發(fā)現(xiàn)下工作輥下降正常、提升溜位。提升缸將下工作輥提升到上位(此時下滑車定位銷、下工作輥脫離)后,工作輥立即向下溜位,待程序執(zhí)行到(推拉缸)抽滑車命令時,下工作輥底部( 定位孔) 已落到定位銷上,由于機械干涉(推拉缸)無法拉出下滑車,造成自動換輥終止,之后轉(zhuǎn)手動換輥。操作工聯(lián)動配合,多次手動提升下工作輥后,拉出下滑車,完成抽舊輥任務(wù);回裝新工作輥,重復(fù)前面的手動操作,最終完成換輥任務(wù)。綜上所述,雖能完成換輥任務(wù),但存在以下問題:需要多人聯(lián)動配合、現(xiàn)場確認(rèn),耗費較大人力;且每次換輥都會延時。

3 提升缸溜位原因分析

R1 工作輥更換中,提升缸本體無滲漏油現(xiàn)象(提升缸不外泄),液壓管路、液壓元件、閥門無滲漏油現(xiàn)象,電磁閥得電、失電動作正常,故從以下2 個方面進行分析。

3.1 液壓控制原理分析

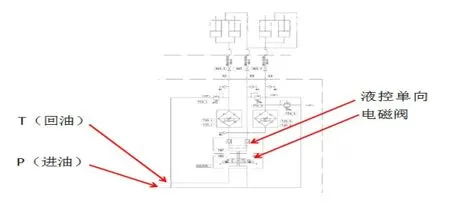

圖2 提升缸液壓控制原理圖

工作輥更換過程中,電磁閥 b 閥得電時,提升缸缸桿伸出,抬起工作輥,待(杠桿伸出到極限位)塞腔壓力上升到32bar 時,則認(rèn)為下工作輥提升到位,電磁閥按程序指令回中位,即斷開P口,由液控單向閥將缸桿鎖定在最大行程位。此時下工作輥溜位,其原因可能是液控單向閥損壞,斷開P 口后液控單向閥無法鎖住管路內(nèi)的液壓油。

3.2 缸本體結(jié)構(gòu)分析

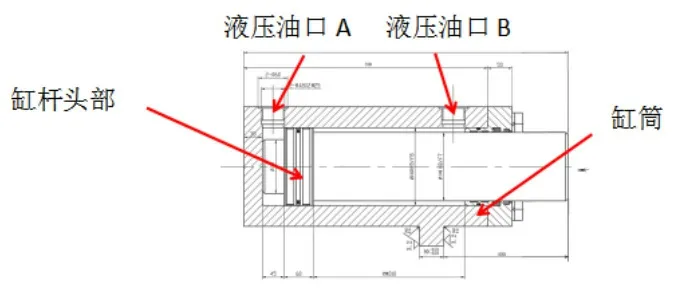

圖3 提升缸本體結(jié)構(gòu)圖

工作輥溜位可能是由于缸內(nèi)泄造成的。內(nèi)泄有以下2 種可能:缸筒內(nèi)壁劃傷、(缸桿頭部)密封失效。

3.2.1 缸內(nèi)泄對其提升能力影響程度的分析

若提升缸完好、功能正常投入時,其提升能力分析如下。

提升缸(系統(tǒng))工作壓力P=16MPa=16X106Pa。

缸筒內(nèi)徑r=φ/2=160mm/2=0.08m。

單條提升缸提升能力M1=F/g=P*πr2/g =32.826t,4 條缸提升能力M=4 M1=131.304t。

下工作輥自重M2=60.4t。

可見M>2M2,即4條缸內(nèi)若2條對角線上的缸完好、不內(nèi)泄,就能將下工作輥提起。

若4 條提升缸都內(nèi)泄,其提升能力分析如下。

提升缸(系統(tǒng))工作壓力P=16MPa=16X106Pa。

缸塞腔、桿腔受力面積差S= r12π=(0.07m)2π,(r1為缸桿外徑)。

單條內(nèi)泄缸提升能力M11=PS/g= 25.132t,4 條內(nèi)泄缸提升能力M10=4 M11=100.528t。

下工作輥自重M2=60.4t。

可見M10>M2,即4 條缸內(nèi)泄,也可將下工作輥提起。

綜上所述,若提升缸內(nèi)泄(無論幾條提升缸內(nèi)泄),下工作輥都能提升到上位;但下工作輥提升到位、電磁閥回中位后,在下工作輥自重作用下,下工作輥會向下溜位。

3.2.2 缸內(nèi)泄測試分析

若提升缸中間位內(nèi)泄,此時P 口接通液壓油口A,液壓缸仍能將下工作輥提到上位,滿足提升功能要求。故此次研究,不關(guān)注液壓缸中位是否內(nèi)泄,只關(guān)注上位即最大行程位是否內(nèi)泄(即下工輥上位是否溜位)。

缸上位時內(nèi)泄測試有2 種方法。

(1)液壓缸缸桿完全伸出,要求電磁閥b 閥持續(xù)得電,P 口接通液壓油口A,現(xiàn)場人員通過五感的方法,查看缸體、液壓管路(硬管)是否震動,并伴隨一定的異音,缸體、管路是否發(fā)熱。

(2)關(guān)閉閥臺主閥門,主閥門回中位,將提升缸桿腔泄壓后,拆開液壓油口B。打開主閥門,要求電磁閥b 閥持續(xù)得電,即P口接通液壓油口A,待缸桿完全伸出停在極限位兩三分鐘后,查看液壓油口B 是否仍有液壓油不斷流出。

由于上述第一種方法,需要一定的現(xiàn)場經(jīng)驗,存在一定的主觀性,故采用第二種方法驗證提升缸是否內(nèi)泄。

4 提升缸溜位解決方法

綜上所述,R1 下工作輥溜位原因可能為液控單向閥損壞,也可能為提升缸內(nèi)泄。

作為設(shè)備人員,必須為生產(chǎn)順穩(wěn)保駕護航,減少因設(shè)備問題造成的非計劃停機時間。具體到工作輥提升缸,我們要做好以下工作。

(1)保障提升缸功能精度達標(biāo),即能夠?qū)崿F(xiàn)工作輥提升/ 下降、上位鎖定功能,4 條缸缸桿伸出/ 縮回到位且動作同步。

(2)在個別缸內(nèi)泄的特殊情況下,保障提升缸功能投入,能正常更換工作輥。

4.1 控制原理優(yōu)化

為避免出現(xiàn)非計劃停機,在無法判斷R1 工作輥溜位原因的情況下,保障提升缸功能精度達標(biāo),采用以下方法。

修改程序(舊程序備份),當(dāng)提升缸伸出到最大行程位,電磁閥不回中位,保持b 閥得電,P 口接通塞腔液壓油口A ;由于下工作輥下降功能正常,故缸桿縮回后,電磁閥仍回中位(避免執(zhí)行機構(gòu)、液壓管路長期帶載,延長執(zhí)行機構(gòu)、液壓管路使用壽命;無論液控單向閥是否損壞,此時電磁閥回中位,在缸桿自重或液控單向閥作用下即可將下工作輥鎖定在下位)。

控制原理優(yōu)化后,溜位現(xiàn)象消失。我們在沒有計劃檢修時間、未停機、未更換設(shè)備件的前提下,消除了工作輥溜位引發(fā)的換輥延時,實現(xiàn)了R1 工作輥的正常更換,后續(xù)再利用計劃檢修進行以下的檢查測試。

4.2 液壓缸內(nèi)泄檢測

采用排除法,比較液控單向閥功能檢測、提升缸內(nèi)泄檢測,選取提升是否內(nèi)泄進行檢測。原因如下。

理論上,液控單向閥能完全鎖定管路內(nèi)的液壓油;實際上,液控單向閥都存在或多或少的泄漏現(xiàn)象。而泄漏程度對工作輥溜位會造成多大的影響,難以準(zhǔn)確判斷。

液壓缸內(nèi)泄檢測操作相對方便、快捷,方法也較成熟。

提升缸上位(最大行程位)是否內(nèi)泄,具體檢測步驟如下。

測試結(jié)果:油口A 持繼接通P 口時,油口B 腔內(nèi)油流凈后,再無液壓油流出,證明提升缸最大行程位無內(nèi)泄。

綜上所述,工作輥溜位為液控單向閥損壞造成,現(xiàn)場更換液控單向閥后,下工作輥溜位現(xiàn)象消失。

為了避免執(zhí)行機構(gòu)、液壓元件/ 管路長期帶載,延長執(zhí)行機構(gòu)、液壓元件/ 管路使用壽命,現(xiàn)場更換液控單向閥后,取消4.1優(yōu)化程序,工作輥上位、下位到位后,電磁閥退回中位。

5 結(jié)語

隨著鋼鐵行業(yè)的不斷發(fā)展,設(shè)備運維也在不斷進步。我們在精細(xì)點檢、降低運維風(fēng)險/ 難度的同時,也要不斷提高運維水平,充分利用專業(yè)知識確保設(shè)備的功能投入和軋鋼的生產(chǎn)順穩(wěn),本研究的打開旨在能夠?qū)Υ笮桶鍘к垯C工作輥提升缸等設(shè)備隱患的分析、快速解決提供一定的借鑒作用。