GCr15SiMn軸承鋼連鑄坯鍛造加熱斷裂分析

李崇建,尹衍成

(青島特殊鋼鐵有限公司棒材研究所,山東 青島266400)

1 前 言

某廠生產的GCr15SiMn軸承鋼連鑄坯,在送至鍛造車間入爐加熱時發生開裂與斷裂。為提高生產產品的質量及減少損失,同時弄清連鑄坯中心裂縫及鍛造加熱開裂的產生原因,對斷裂鋼坯進行了理化檢驗和分析。

2 試驗及結果

2.1 化學成分分析

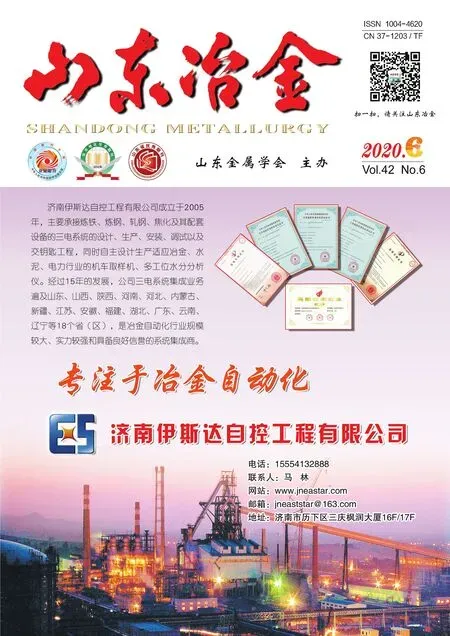

GCr15SiMn軸承鋼連鑄坯化學成分見表1。由表1 可見,化學成分符合GB/T 18254—2002《高碳鉻軸承鋼》中的GCr15SiMn標準成分要求。

表1 GCr15SiMn軸承鋼連鑄坯化學成分 %

2.2 入爐加熱斷裂連鑄坯檢驗

2.2.1 宏觀觀察

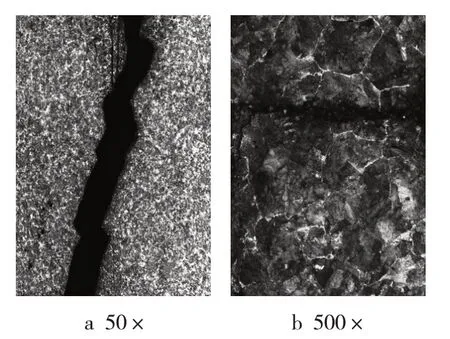

連鑄坯進入加熱爐加熱時出現斷裂,連鑄坯的斷裂面垂直于連鑄坯的軸向,端面較為平整,但其中心部位凹凸明顯。連鑄坯斷裂的宏觀情況如圖1所示。

圖1 連鑄坯斷裂的宏觀形貌

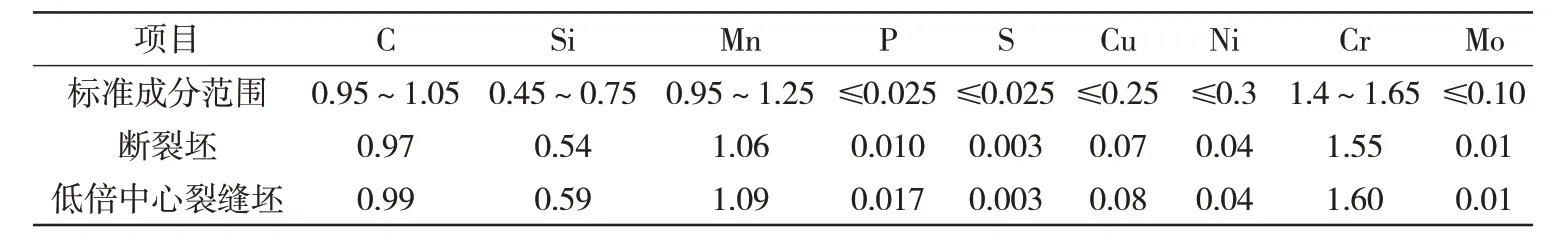

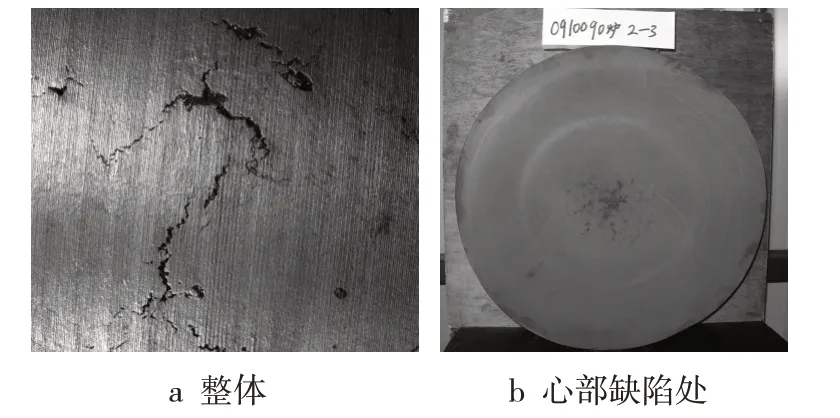

截取加熱斷裂料段制備低倍試樣,試片檢驗面裂紋源于心部裂縫處,擴展方向垂直于上、下弧切線。腐蝕前后裂紋形貌情況見圖2。腐蝕后裂紋,同時對低倍試片進行了等軸晶率的測定,測定結果為50%。

圖2 腐蝕前后裂紋形貌

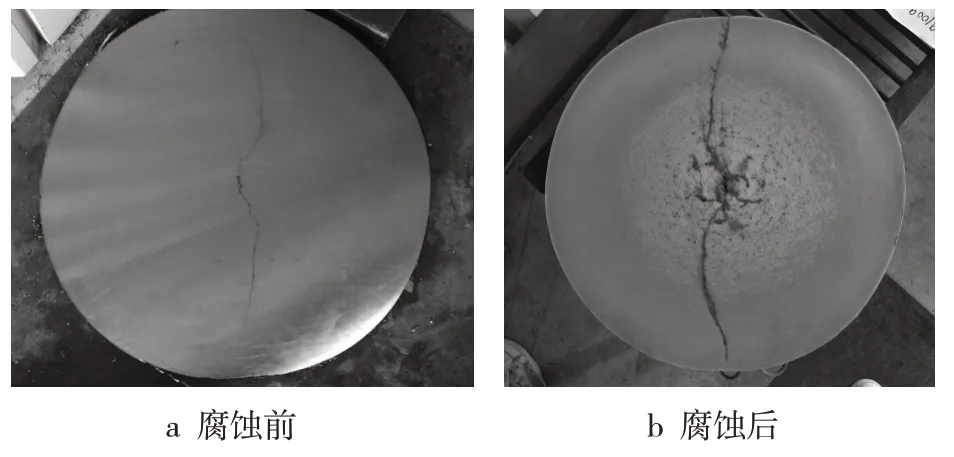

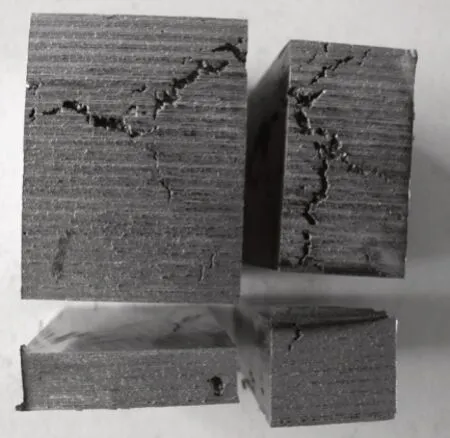

截取低倍試樣裂紋末端位置制備金相試樣,試樣編號為1#,此處宏觀裂紋比較平直,如圖3所示。

圖3 1#試樣宏觀裂紋

2.2.2 金相觀察

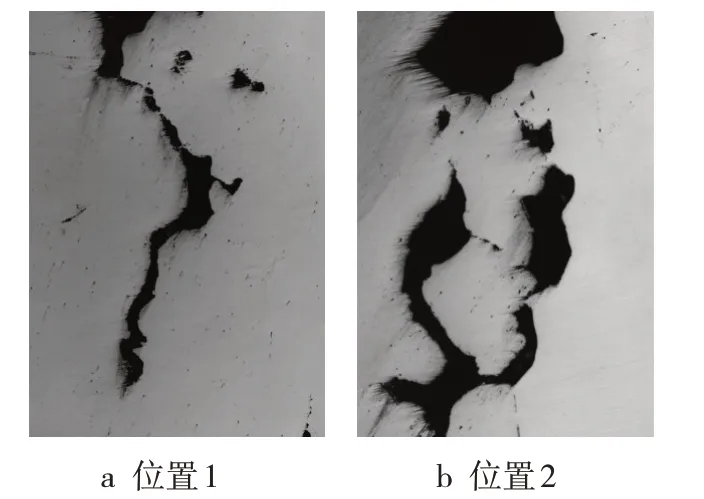

1#試樣經研磨、拋光、4%硝酸酒精腐蝕后,置于光鏡下觀察,裂紋平直并呈Z 字形,裂紋為穿晶狀態,如圖4所示。

圖4 光鏡下裂紋形貌

2.3 中心裂縫低倍試片連鑄坯檢驗

2.3.1 宏觀觀察

鑄坯試片切割后,觀察心部缺陷呈彎曲狀裂縫,如圖5所示。

圖5 鑄坯試片宏觀形貌

在鑄坯試片心部缺陷處取樣,制備成金相試樣,編號為2#,如圖6所示。

圖6 2#金相試樣

2.3.3 金相觀察

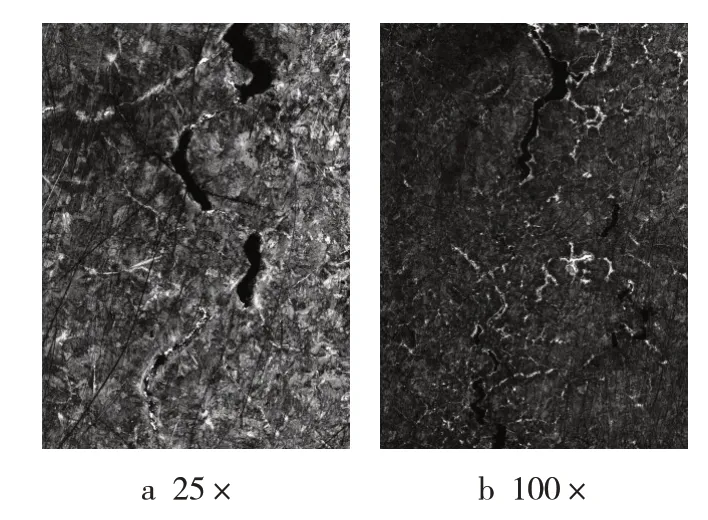

2#試樣經研磨、拋光,置于光鏡下觀察,裂縫兩側無非金屬夾雜物存在,裂縫彎曲,并有網狀特征,見圖7;試樣經4%硝酸酒精腐蝕后,置于光鏡下觀察,裂縫沿碳化物網開裂,呈沿晶開裂形態,見圖8。

圖7 光鏡下裂縫形態 100×

2.3.2 鑄坯SEM觀察

將2#試樣置于液氮中浸泡后,沿裂縫敲擊,制備斷口試樣。將斷口試樣放在四氯化碳溶液中采用超聲波清洗后吹干,對斷口和裂縫內部進行掃描電鏡觀察,斷口面上斷裂面的斷口為解理斷裂見9 a;缺陷裂縫內部SEM 觀察可以看到凝固前沿枝晶生長形貌,見圖9 b。

圖8 腐蝕后裂縫

圖9 試樣SEM圖像

3 分析與討論

3.1 連鑄坯鍛前加熱開裂

加熱斷裂料段解剖后內部裂紋由中心向鑄坯兩側表面開裂,具有應力開裂特征,高倍觀察裂紋周圍無非金屬夾雜物,腐蝕后裂紋兩側無明顯脫碳現象,裂紋多為穿晶。連鑄坯在入爐加熱時加熱速度太快產生的熱應力,容易產生裂紋[1]。此裂紋是由于連鑄坯本體應力(含矯直應力)與入爐加熱時加熱速度太快產生的熱應力共同作用,在鑄坯心部原缺陷處產生應力集中導致開裂。

3.2 連鑄坯中心裂縫

從連鑄坯心部裂縫內部SEM 觀察結果可以看出,在裂縫內暴露鐘乳石樣的單晶體(枝晶簇),其二次晶軸與初次晶呈不同角度方向生長,由于凝固過程中缺少鋼液補縮而使枝晶生長停止。

高倍光鏡下裂縫周圍微裂紋為明顯的沿晶開裂,說明連鑄坯中心凝固時由于鋼液過熱度較大、拉速或冷卻不當等因素導致脆性開裂。

3.3 連鑄軸承鋼的凝固過程

從本質上講,軸承鋼連鑄坯的凝固過程與一般的低合金鋼的凝固過程是一樣的。軸承鋼固液兩相區溫度區間達到131 ℃,因此,中等過熱的鋼液也有其柱狀晶強烈增大的趨勢。在凝固后期由于連鑄坯斷面中心柱狀樹枝晶的搭接、等軸樹枝晶不足或體積減少而形成了小鋼錠的凝固結晶現象,由此產生鑄坯的中心疏松與偏析,即具有小鋼錠結構機理[2]。

另一方面,由于連鑄軸承鋼是含有鉻元素的過共析鋼,因此在連鑄坯的凝固結晶過程中,不可避免地產生碳化物。當然,鋼液中還存在一些雜質元素或化合物(如C、S、P、0、氧化物、硫化物),在固液界面上產生溶解平衡移動。與此同時,從柱狀晶粒析出的溶質元素或化合物排到尚未凝固的金屬液中,最后隨結晶的繼續進行,把聚集的溶質推向最后凝固區中心,即產生鑄坯的中心偏析,其偏析是與內部夾雜和疏松相伴生的,即具有溶質元素偏析機理[3]。

實際的連鑄軸承鋼方坯縱向中心的斷面情況,其凝固結構具有縱向斷續性的小空洞的特點。在連鑄坯中心偏析部生成共晶組織,而在其他部位則不生成,共晶組織由鉻的富集碳化物和金屬相組成。碳化物中的碳濃度約為1.6%,從鉻的濃度、組織形態及腐蝕狀況可推定為Fe3C 具有小鋼錠結構機理和溶質元素偏析機理的特征。其凝固結構具有縱向斷續性的小空洞的特點。其鋼坯中心的碳化物是共晶碳化物,分子式為Fe3C;在晶軸間的析出剩余相中碳、鉻、硫、磷含量較高。

3.4 軸承鋼連鑄坯中游離碳化物

以局部集聚形式析出。連鑄坯中存在的碳化物集聚在成品材中轉變為沿軋制方向拉長為條狀碳化物。條狀碳化物使力學性能變壞,這是因為被碳和鉻所富集的碳化物與其毗鄰的部分化學成分不均勻性,毗鄰部分含碳和鉻量越低,碳化物纖維越明顯。碳化物纖維在變形溫度不高時與外來的脆性夾雜物相似,在一定的條件下被破壞,同時產生顯微裂紋。

為了得到沒有碳化物不均勻性的鋼材,連鑄坯在軋制前必須遵守正確的加熱制度。加熱時間,尤其是加熱溫度,對碳化物偏析程度有很大影響。在高溫超過1 000 ℃時,加熱時間越長,鋼中存在游離碳化物夾雜的級別降低的很多。加熱溫度高,對其質量有好的影響(減少碳化物的不均勻性),也有壞的影響。隨著加熱溫度的提高,碳化物被溶解,促使變形金屬晶粒長大,溫度超過1 000 ℃時,晶粒長大特別明顯[4]。

4 結論及建議

4.1 GCr15SiMn 鋼連鑄坯心部裂縫是由于鋼液最后凝固部分因液態金屬沒有及時補充而形成的;連鑄坯鍛前加熱開裂是由于本體存在較大應力與加熱時產生的熱應力共同疊加,造成在連鑄坯心部原缺陷處產生應力集中并導致內部裂紋與斷裂。

4.2 結晶器的水量要合適,二冷段采用弱冷,以改善中心碳偏析和改善中心疏松狀況;M—EMS電流強度從260 A 提高到350 A,以改善中心碳偏析狀況;連鑄過熱度20~30 ℃、拉速為1.0~1.1 m/min,使連鑄坯斷面的各個結晶區碳含量比較均勻;連鑄坯在加熱爐中要保證合理的總加熱時間,以改善中心碳偏析狀況;在二冷末端設置電磁攪拌裝置并試驗確定合理的攪拌強度和頻率,以提高連鑄軸承鋼的低倍質量。