風電葉片螺栓用鋼42CrMo(FD)開發生產實踐

張 濤,石維祥,張素梅

(山東壽光巨能特鋼有限公司,山東 壽光262711)

1 前 言

風電設備用的高強度緊固件由于野外服役環境惡劣,維修條件差,所以要求其綜合力學性能優異,抗低溫沖擊能力突出。山東壽光巨能特鋼試制生產的風電螺栓用鋼42CrMo(FD)規格為Φ37.5~56.5 mm,原材料經車削加工、調質處理、滾絲、表面防腐后用于風電設備,對原材料的各項性能要求非常嚴格。同時為了保證鋼材的使用性能,要求鋼材具有較高的抗-40 ℃低溫沖擊性能,以保證鋼材能夠滿足用戶的使用要求。山東壽光巨能特鋼有限公司在現有生產42CrMoA鋼的基礎上,對化學成分進行調整,保證鋼材的穩定性,同時對冶煉及軋制工藝進行優化,確保鋼材的低倍組織、力學性能及淬透性等指標均能夠達到要求。

2 工藝設計

通過了解用戶使用要求,結合生產42CrMoA鋼熱處理檢驗結果,最終確定材料化學成分控制要求見表1。

表1 42CrMo(FD)鋼化學成分要求及內控標準 %

1)為了保證材料的淬透性,材料的Mn、Cr、Mo合金含量均按協議的中上限進行控制,同時為保證材料的低溫沖擊性能,C、Si 含量按協議的中限控制,加強了P、S及Cu含量的控制。2)內控成分加了部分Ti,可以使奧氏體晶粒細化,并且在熱軋空冷時生成部分TiC,起到沉淀強化的目的。細小的奧氏體晶粒容易在調質時得到細小的回火索氏體組織,而細小的回火索氏體組織是鋼材具有優良綜合力學性能的保證。同時,加Ti可以增加回火穩定性并抑制第二類回火脆性。3)該鋼種經車削加工或冷拔后調質使用,要求鋼材外表面不允許存在完全脫碳層,直徑45 mm 以下規格不完全脫碳層深度≤1%D,直徑45 mm 以上規格不完全脫碳層深度≤0.8%D。軋制過程通過控制爐內氣氛,優化出鋼節奏,以達到減少表面脫碳目的。4)以添加微量合金元素Ti 為基礎,在熱軋過程中對鋼坯加熱溫度、開軋溫度、變形量、終軋溫度及軋后冷卻各工藝參數實現最佳合理控制,以細化奧氏體和鐵素體晶粒,并通過沉淀強化、位錯強化,充分挖掘鋼材內在潛力,提高鋼材力學性能。工藝流程:高爐鐵水熱裝→80 t 頂底復吹轉爐→70 t LF 爐外精煉→VD 爐真空脫氣→R12 m 五機五流連鑄機連鑄生產180 mm×220 mm 連鑄坯→緩冷→分段分散雙蓄熱高溫燃燒加熱爐→高壓水除鱗→短應力連軋機組→熱鋸鋸切→冷床(加保溫罩)收集→入坑緩冷。

3 工藝控制要點及分析

3.1 冶煉工序

P 是對韌性有害的元素,每增加0.01%的P 會使鋼材脆性轉變溫度上升7 ℃,還明顯促進回火脆性,因此本鋼種對夾雜物、低倍組織及P、S 有害殘余元素要求較嚴,生產時要求:1)冶煉時需確認鐵水P 含量,選用P 含量低的鐵水冶煉本鋼種,杜絕下渣,若P 含量超過0.014%直接改為GB/T 3077—2015。2)為了細化晶粒,控制氧含量,生產時必須保證澆注前Al≥0.023%。3)真空處理60 Pa以下保持時間≥15 min。4)喂CaSi 線2 m/t,出鋼后在喂線工位軟吹Ar,時間15 min以上。5)連鑄時確保結晶器液面穩定,不出現波動,目標拉速1.16 m/min,二冷配水按強冷執行,結晶器電攪參數按180 A/3 Hz設定,末端電磁攪拌參數按350 A/5.5 Hz設定。

3.2 軋制工藝

1)為提高鋼材均勻性,加熱時嚴控加熱溫度以及保溫時間:預熱段爐氣溫度≯950 ℃,保溫時間>40 min;加熱I段爐氣溫度1 120~1 200 ℃,保溫時間≮40 min;加熱II段爐氣溫度1 200~1 240 ℃,保溫時間≮45 min;均熱段爐氣溫度在 1 200~1 240 ℃,保溫時間≮45 min。2)軋機采用大壓縮比的軋制工藝,以提高滲透變形程度,提高鋼材內部質量。3)嚴格控制軋制溫度,通過控軋控冷系統,使塑性變形與固態相變相結合,實現軋制過程溫度降低,起到細化晶粒的效果,使鋼材具有優異的綜合力學性能。4)材料的終軋溫度控制在900 ℃以下,鋼材經冷床收集后及時入坑緩冷,要求上冷床溫度800~850 ℃。軋鋼生產過程中上冷床時要加蓋保溫罩,保證緩冷效果,盡量減少貝氏體含量。

4 產品實物質量檢測分析

4.1 力學性能

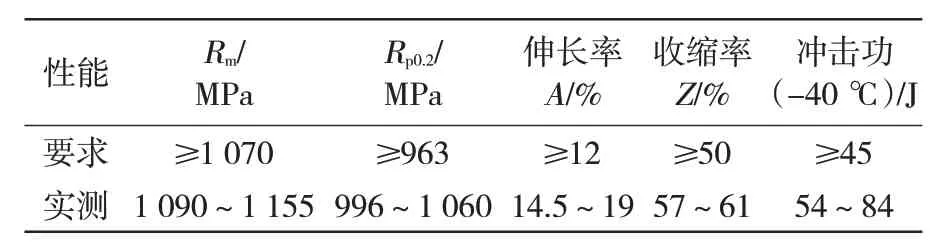

對試生產的10 爐42CrMo(FD)鋼進行檢驗分析,鋼材試樣調質處理后(880 ℃保溫75 min水淬+570 ℃保溫90 min 水冷)。機械性能要求及統計結果見表2。數據顯示,材料的抗拉強度、屈服強度、伸長率、斷面收縮率均達到協議的要求,表明材料的綜合力學性能良好。

表2 42CrMo(FD)鋼力學性能

根據大量的同類鋼種實際試驗經驗,設置了11組試驗,回火溫度設置了560 ℃和575 ℃兩個組別,回火保溫時間從75~97 min,淬火溫度為880 ℃,保溫時間55~85 min。通過檢測數據顯示,回火溫度升高,低溫沖擊數值越高,強度會相應下降。11組數據每組做3個低溫沖擊試樣,低溫沖擊數據平均值為67,63,62 J。其中爐號0302532M 數據出現低溫沖擊不合,沖擊值為42、40、40 J。經排查原因,確定為該試樣熱處理爐溫度錯誤,換熱處理爐對該爐號試樣重新熱處理后沖擊值為78、80、78 J,數據正常。根據回火溫度生成散點圖來看,575 ℃回火,低溫沖擊性能比560 ℃明顯偏高。通過數據分析,確定最佳熱處理制度為880 ℃保溫75 min 水淬+575 ℃保溫90 min 水冷。當熱處理工藝為880 ℃ 73 min水冷、575 ℃97 min 水冷時沖擊值為76,78,70 J,沖擊值較好,與圖表分析出的熱處理工藝基本吻合。

4.2 鋼材低倍組織

鋼材經熱酸浸蝕后的低倍組織良好,取22 個低倍樣片進行檢驗,評級均為一般疏松0.5級,中心疏松1.0 級,錠型偏析0.5 級。數據聚合性非常好,不存在離散點,表明該批鋼材組織均勻性非常好。

4.3 脫碳層、帶狀及夾雜物

鋼材要求脫碳層<1%D,實測數據為0.15~0.35 mm,鋼材的帶狀組織11 片,其中9 片試樣為2級,2 片為2.5 級,均符合協議要求。同時鋼材的純凈度較好,見表3。

表3 各類夾雜物的統計 級

4.4 化學成分

實際生產過程中對鋼材進行化學成分檢測,均在內控范圍內。

5 結 語

42CrMo(FD)是在 42CrMoA 基礎上通過對化學成分進行適當調整,通過提高鋼水純凈度、對軋制工藝改進,使材料的低溫沖擊性能得到改善,使其在屈服抗拉性能良好的同時實現低溫沖擊性能的有效提高。自該鋼種試制成功后,批量生產約1 000 t 并交付用戶,全部用于制作風電葉片用螺栓。通過對用戶加工、使用過程進行跟蹤了解到,材料在使用過程中質量穩定,各項指標均能滿足用戶要求,獲得用戶認可。