曼型煤氣柜活塞旋轉及密封油泄漏問題分析及處理

馬金龍,方 釗,劉 剛,崔化師,王利軍,崔洪民

(北京首鋼股份有限公司,河北遷安 064404)

1 概述

煤氣柜在煤氣系統中主要起到穩定煤氣管網壓力波動的作用,并持續穩定向用戶供送氣源。首鋼股份公司的2 號15 萬m3焦爐煤氣柜為曼型煤氣柜,直徑53.629 m,底座面積2233 m2,側板高度85.96 m,總高度90.797 m,氣柜儲氣壓力5.8~6.2 kPa。該氣柜由柜底板、24 根H 型鋼立柱及鋼制側板、密封系統、柜頂系統、活塞系統、電梯井和配套工藝管線組成。其中煤氣柜的密封機構是由滑板、滑塊、彈簧、套筒、帆布、木件、隔倉裝置、懸掛裝置、連通管和活塞內靜止油箱等組成,密封機構和油水分離器是密封系統的主要部件,是日常檢修維護的重點監控對象。

氣柜運行狀態數據由活塞上的密封系統各部分數據體現,活塞傾斜、活塞旋轉、油泵啟動次數等是主要運行指標。該氣柜有效容積15萬m3,此煤氣柜在運行中密封油泄漏快,8 臺油泵長期運行供油(單泵運行時間平均750 min/d),同時氣柜運行中活塞旋轉問題突出,嚴重影響到煤氣柜的安全穩定運行。為避免因活塞油位快速下降,防回轉裝置失效造成氣柜跑氣事故發生,該氣柜被迫退出運行進行檢修處理。

2 氣柜故障分析

2.1 煤氣柜運行中活塞旋轉

針對氣柜活塞出現順時針旋轉問題,2016 年進行了檢修,運行8 個月后防旋轉滑塊磨損減少10 mm,更換新滑塊運行3個月時間里又磨損掉約8 mm,活塞旋轉問題越來越嚴重。從導輪在立柱的運行軌跡來看,導輪運行中未在導軌中心位置上,80%的導輪均在軌道右側行走,且導輪兩側面垂直度較差,垂直度偏差超出設計要求,使活塞運行時產生較大的水平切向力,導致活塞整體出現順時針旋轉。隨著煤氣柜運行時間的增長和輪面磨損的加劇,導致活塞旋轉傾向愈發嚴重。

檢修前,對氣柜活塞全行程行走檢查,活塞升至40 m 過程中旋轉量較小,防回轉裝置與導軌輕微接觸,導輪與軌道間存在一定間隙。40 m至54 m間活塞旋轉量增大,防回轉裝置與導軌出現接觸磨損情況,導輪與軌道接觸緊密(無間隙)。從活塞整個行走過程分析,防回轉裝置基準位置與初始安裝位置發生改變。活塞在40 m至54 m間旋轉嚴重問題,說明此段氣柜直徑偏小,彈簧導輪補償量達不到補償要求,同時導輪垂直度存在偏差,當導輪與軌道的緊密接觸后,產生較大的切向力,導致活塞出現旋轉問題。

2.2 密封油泄漏原因分析

(1)密封滑板變形

煤氣柜密封機構的滑板和壁板及立柱間設計有0.5 mm 間隙[1],允許滑板在限定范圍內偏移。將氣柜密封油全部放出后,檢查發現各滑板中部及兩端均出現不同程度變形。這可能是由于活塞運行中旋轉,造成滑板左右偏移,兩端出現變形。由于滑板兩端有角滑塊作為活動支點,當滑板左右偏移量過大時,與壁板間隙超過設計值,從而致使密封油出現大面積泄漏。

(2)套筒彈簧失效

煤氣柜密封機構的滑板與活塞間設有套筒彈簧,兩兩間成“八”字排布,在有限范圍內確保滑板始終與氣柜壁板緊密貼合。隨著活塞的上下運行,壓緊彈簧始終處于伸長、壓縮的動態變化中。活塞出現嚴重旋轉問題后,各套筒彈簧位置發生改變,套筒彈簧對滑板的支撐強度和彈簧力降低,導致滑板與壁板間貼合面間隙過大。而若彈簧伸長量過大,會脫離套筒而失效,使壁板與滑板間壓緊力減小,從而增大間隙和滲油面積。

(3)立柱角滑塊失效

曼式稀油密封氣柜是多邊形柜體,立柱位置設置了密封角滑塊,二者之間設置耐油毛氈,實現活塞上下運動中對立柱的滑動和密封作用。本次氣柜停運檢查,發現角滑塊毛氈大面積嚴重磨損,局部磨損脫落,個別角滑塊磨損變形,其密封已經失效,導致密封油從角滑塊部位泄漏嚴重。

3 處理及控制措施

3.1 對活塞旋轉的處理及控制

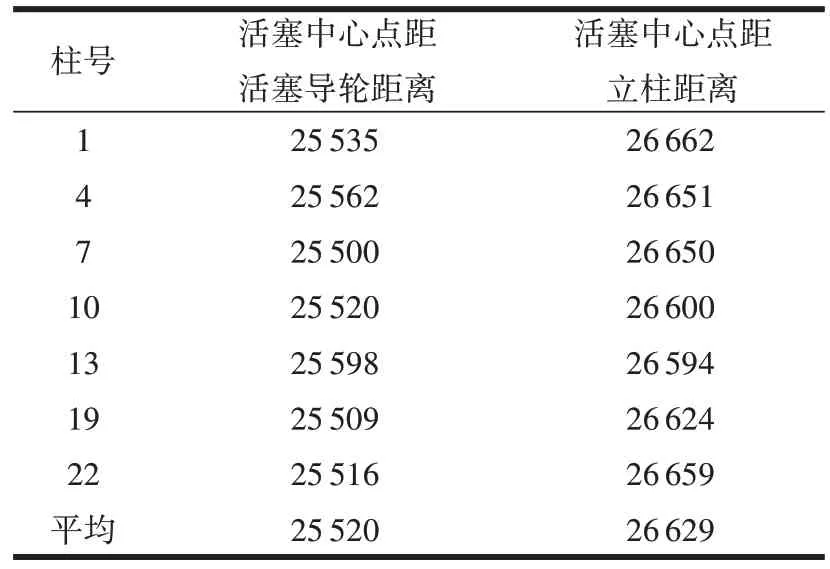

通過對基礎數據的測量,計算出24組氣柜立柱與活塞導輪支架立柱之間的實際距離,以實際距離與平均距離的對比,基本可判斷活塞偏移的方向及大致偏移量[2]。部分數據如表1 所列。通過數據可以看出4#-16#立柱數據小于平均數據,17#-3#立柱數據大于平均數據。4#-16#立柱數平均數據為-28 mm,17#-3#立柱平均數據28 mm。結合氣柜立柱分布圖,大致可判斷活塞偏向西南28 mm。

表1 活塞中心和氣柜中心距數據 mm

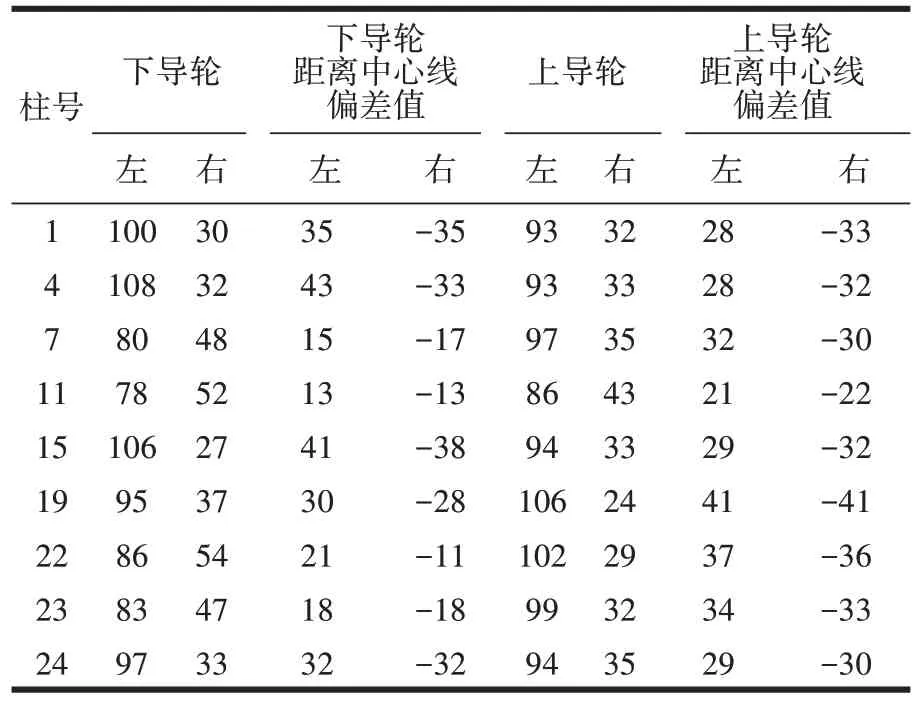

測量柜體結構各部數據參數,確定柜體導輪與回轉滑塊的偏差值[1],從而確認活塞旋轉的糾正數值,從數據表2 可以看出導輪順時針平均偏移軌道中心27.45 mm。確認偏差問題原因后,在活塞著床過程中,利用頂風機將活塞升高200 mm 的高度,利用機械力逆時針旋轉活塞調轉28 mm,使80%以上的導輪回到立柱軌道面中心,之后重新定位回轉裝置位置。

表2 導輪偏離軌道數據 mm

氣柜各部件位置按初始設計值進行修正后,相對位置基本固定完成,氣柜活塞旋轉問題的另一個影響因素就是導輪,其在運行中對旋轉的控制起到至關重要作用。根據前期數據分析,導輪垂直度、導輪輪面均存在較大偏差。處理過程中更換調節21個彈簧導輪及27個固定導輪,嚴格控制導輪垂直度。導輪輪面形式由原平面導輪更換為弧面導輪,使得導輪在運行過程中能夠確保垂直度,減少切向力和旋轉力,同時調整了導輪直徑,確保運行過程中間隙得到較好控制。在調試過程中,對48個導輪與立柱間隙進行動態調整(未調整配重,因為對傾斜度影響較小),確保對應導輪的受力均勻,有效控制活塞的傾斜度。

3.2 對密封油泄漏的處理及控制

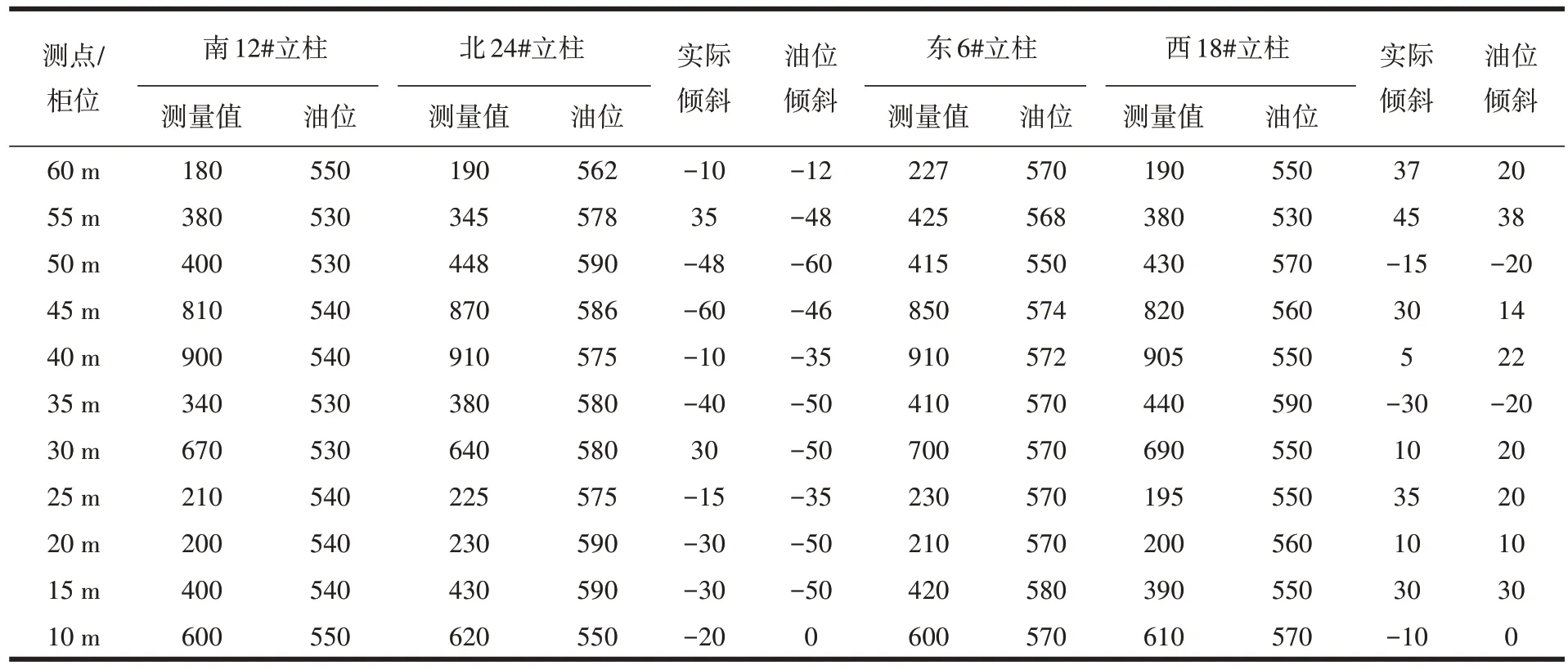

滑板密封機構的變形、端部的磨損是導致密封油泄漏的根本原因。檢修過程中對滑板及密封部件進行更換,滑板材質選用SPCC 冷軋板,每塊滑板長度尺寸根據對應氣柜壁板重新加工,端部與角滑塊結合部位預留間隙控制在設計范圍內,滑板角部滑塊工作斜面同側板間隙均≤0.5 mm,減少角接部位滲油量。安裝就位后,首先調整活塞吊架軸向活動量控制在3~4 cm,在活塞產生旋轉時吊架在橫向上具有一定的彈性補償量,避免脫落造成滑板中部受力不均。其次,滑板固定后調整支撐彈簧,各部彈簧的伸長量控制在彈簧長度115~118 mm,滑板與壁板間隙基本控制在0.5 mm 以內[1]。油槽封底帆布更換后,圓木帆布安裝不低于滑板下沿,帆布平順無褶皺、徑向切向松緊度適當,帆布接頭搭接按設計要求安裝。氣柜通氣調試過程中通過微調導輪墊片來調整活塞傾斜量,升柜與降柜最大傾斜值均為60 mm。滿足驗收標準。測量數據見表3。

表3 氣柜調試數據 mm

4 效果及總結

調試完成后,氣柜運行中單臺油泵運行時間由檢修前750 min/d降至250 min/d,達到檢修預期效果(8臺泵累計運行時間小于2500 min/d[1])。滑板與氣柜壁貼合良好,活塞密封機構運行平穩,活塞升降無頓挫感。滑板、彈簧、彈簧套筒運轉過程中無異音、活塞無抖動或頓挫感,各部變形量達到設計要求。各導輪與氣柜導軌板間隙適中,在活塞升降過程中,導輪旋轉靈活,擠壓變形量較小。活塞防回轉裝置滑塊與立柱側面總間隙小于4 mm,氣柜檢修后達到設計及使用要求。

首鋼股份有限公司曼型煤氣柜檢修消除了故障并達到預期效果。總結經驗如下:(1)停柜過程中將氣柜著床位置按原始設計位置調控,確保活塞原始點位偏差得到較好控制;(2)在活塞中心和柜體中心調控過程中,按新建煤氣柜施工的測量數據調整導輪與側板間距,盡量控制兩個中心點的偏差,減少間距誤差導致的活塞受力不均,從而降低活塞旋轉問題的發生[3];(3)在調控導輪的過程中嚴格控制垂直度和導軌中心,減少切向力的產生和受力不均,有效消除旋轉問題的根源;(4)另外,還應周期取樣分析密封油(粘度對氣柜密封影響較大),建議運行三年后對密封油每年做全指標化驗分析。