大小混合煤氣調節系統自動控制方式改進

賈 銳,高喜義

(本鋼板材股份有限公司能源總廠,遼寧本溪 117000)

1 煤氣混合站工藝控制

1.1 基本工藝

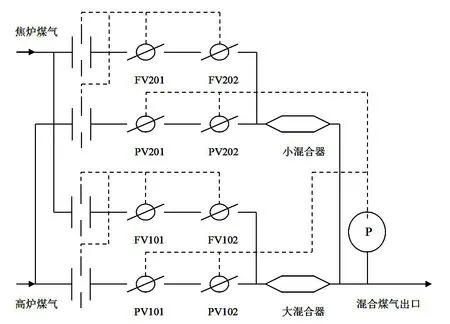

本鋼板材股份有限公司能源總廠現有12 座煤氣混合加壓站。每座加壓站設有大、小2 套煤氣混合系統用于不同流量工況。一般小混合在25 000~45 000 m3/h、大混合在35 000~120 000 m3/h 之間運行。工藝采用四蝶閥高、焦爐煤氣流量配比混合系統。高爐煤氣系統采用混合壓力調節功能。焦爐煤氣系統采用流量配比調節功能,流量以高、焦爐煤氣比7:3作為常規設定,比值在2.0~3.5區間取值。大混合高爐煤氣設PV101、PV102壓力調節閥2臺(1用1備),小混合高爐煤氣設PV201、PV202壓力調節閥2 臺(1 用1 備)。大混合焦爐煤氣設FV101、FV102 比例調節閥2 臺(1 用1 備),小混合焦爐煤氣設FV201、FV202 比例調節閥2 臺(1 用1 備),如圖1所示。

1.2 過程控制模式

高、焦爐煤氣大小混合系統隨用戶混合煤氣用量增減需要經常切換,特別是新建冷軋系統對熱值要求非常精準、流量變化極大。在生產高附加值產品時混合煤氣用量瞬間波動,需要2 套煤氣混合調節系統頻繁切換。目前該系統采用人工方式切換,通過手動修改高爐煤氣壓力調節閥設定值來完成調節系統切換。

圖1 改進前高、焦爐混合煤氣控制系統原理圖

1.2.1 當混合煤氣用戶總流量≤35 000 m3/h或用戶通知檢修減量時,需要按照以下步驟將大混合切換至小混合:

①計算機操作小混合高爐PV201、焦爐FV201調節閥設定手動全開。

②手動修改小混合焦爐FV202 投入自動,配比值設定為2.57,此時壓力設定為高于混合出口實際壓力0.5 kPa進入自動運行。

③待大混合高爐PV102、焦爐FV102 閥自動全關后,立即手動關閉大混合高爐PV101、焦爐FV101調節閥,此時小混合投入生產運行大混合備用。

④注意觀察熱值、混合煤氣壓力變化情況,適時調整小混焦爐煤氣配比。

1.2.2 當混合煤氣用戶總流量>45 000 m3/h 或用戶通知復產增量時,需要按照以下步驟將小混合倒換至大混合:

①計算機操作大混合高爐PV101、焦爐FV101調節閥設定手動全開。

②手動修改大混合焦爐FV102 投入自動,配比值設定為2.57,此時壓力設定為高于混合出口實際壓力0.5 kPa進入自動運行。

③待小混合高爐PV202、焦爐FV202 閥自動全關后,立即手動關閉小混合高爐PV201、焦爐FV201調節閥,此時大混合投入生產運行小混合備用。

④注意觀察熱值、混合煤氣壓力變化情況,適時調整大混焦爐煤氣配比。

2 人工切換存在問題分析

實際生產運行過程中經常出現大小混合煤氣系統切換操作情況,需要修改大小混合高爐煤氣壓力調節閥設定值,閥門開關狀態需要提前預置,比如調節閥PV101/PV201/FV101/FV201 需要根據切換系統提前預置手動全開、全關狀態。2 套高、焦爐煤氣混合調節系統采用人工切換方式運行,存在以下問題:

2.1 人工操作存在誤差導致誤操作事故頻發

2 套煤氣混合系統人工切換需要操作人員對工藝技術熟練,控制參數分析準確。根據用戶混合煤氣變化情況快速分析修改兩套高爐壓力調節設定值,對工藝閥門設定準確,時時跟蹤混合煤氣變化情況,增加操作人員勞動強度。由于操作人員高度緊張,極易出現誤操作現象,為安全生產和能源介質保供‘零影響’產生重大影響。

2.2 生產聯系制度不完善無法實現調節預判

用戶用量隨爐溫變化、設備檢修、軋制品種等因素影響,沒有規律可循。用戶突然增減量不會通過生產調度系統第一時間告知操作人員。這樣造成現場操作人員對下一時段用量情況無法預判,直接影響系統切換準確率。目前用戶爐溫直接用熱值控制,系統人工切換勢必導致熱值波動,造成人工操作熱值變化而工藝熄火事故發生。

2.3 調節系統自動化程度較低需要多人操作

2 套煤氣混合系統切換操作需要同時修改高爐2 套調節壓力設定值、修改4 套調節閥開關狀態,監控混合壓力、熱值變化情況。這就需要至少3 人聯合操作,增加操作難度,3 人如果操作不協調非常容易產生誤操作。解決人工操作難題,實現自動化控制是目前最重要的攻關課題。

3 解決方案

為此需要對現有四蝶閥混合煤氣調節系統進行改造,將原有人工修改高爐調節壓力設定值步驟改為計算機自動賦值方式,利用新增大、小混合出口流量計作為高爐壓力自動賦值控制點,具體方案如下,工藝控制見圖2。

圖2 改進后高、焦爐混合煤氣控制系統原理圖

3.1 小混合切換到大混合方案

小混合系統正常運行時,焦爐煤氣調節FV201閥自動全開,FV202閥自動調節,比例設定值2.6;小混高爐煤氣調節PV201 閥自動全開,PV202 閥自動調節,壓力設定16 kPa。此時大混合系統停止運行,焦爐煤氣調節FV101 閥自動全關,由于此時沒有流量,FV102 閥處于自動調節狀態,比例設定2.6,FV102 閥關閉;大混合高爐煤氣壓力調節PV101 閥自動全關,調節PV102 閥處于自動調節狀態,壓力設定14 kPa,并由于低于混合煤氣出口壓力而自動關閉。

當小混合煤氣流量>30 000 m3/h時,計算機自動將小混合高爐壓力調節閥PV202壓力設定為14 kPa,大混合高爐調節閥PV102壓力設定為16 kPa,同時程序指令FV101 和PV101 自動全開。此時混合壓力低于16 kPa,小混合系統將逐漸關閉,大混合系統逐漸打開,直至大混壓力正常。運行10 min 后計算機程序指令小混合FV201 和PV201 自動全關,完成切換操作。

3.2 大混合切換到小混合方案

大混合系統正常運行時,焦爐煤氣調節FV10閥1 自動全開,FV102 自動調節,比例設定值2.6;大混高爐煤氣調節PV101 閥自動全開,PV102 閥自動調節,壓力設定16 kPa。此時小混合系統停止運行,焦爐煤氣調節FV20閥1自動全關,由于此時沒有流量,FV202 閥處于自動調節狀態,比例設定2.6,FV202 閥關閉;小混合高爐煤氣壓力調節PV201 閥自動全關,調節PV202 閥處于自動調節狀態,壓力設定14 kPa,并由于低于混合煤氣出口壓力而自動關閉。

當大混合煤氣流量<35 000 m3/h 時,計算機自動將小混合高爐壓力調節閥PV202 壓力設定為16 kPa,大混合高爐調節閥PV102壓力設定為14 kPa,同時程序指令FV201和PV201自動全開。此時混合壓力低于16 kPa,小混合系統將逐漸開啟,大混合系統逐漸關閉,直至小混壓力正常。運行10 min 后計算機程序指令大混合FV101 和PV101 自動全關,完成切換操作。

3.3 新增程序功能

(1)流量檢測功能:利用現有大小混合煤氣出口流量計信號進行混合煤氣流量檢測,實現大小混合煤氣流量高、低值報警檢測和流量信號斷線報警檢測功能。

(2)調節閥開關延時功能:計算機程序設定調節閥開關延時處理30~60 s,從而保證閥門開關完成一次行程時間,避免頻繁切換造成閥門系統故障。在混合系統操作畫面增加延時選擇按鍵,可以輸入修改延時時間,延時采用倒計時方式進行。

(3)小混→大混自動切換功能:新編小混→大混自動切換程序,實現小混混合煤氣流量超高閥值報警判定、延時、小混→大混自動切換功能(大混壓力調節設定16 kPa,小混壓力調節設定14 kPa)。

(4)大混→小混自動切換功能:新編大混→小混自動切換程序,實現大混混合煤氣流量超低閥值報警判定、延時、大混→小混自動切換功能(大混壓力調節設定14 kPa,小混壓力調節設定16 kPa)。

(5)大小混自動/人工轉換功能:新編大小混合煤氣系統自動切換程序,可以循環掃描調用功能,同時實現自動切換與人工切換選擇功能,預置自動切換由小混開始功能(避免小流量混合煤氣在大混中運行而引起的誤差)。

4 改進后效果

⑴通過對兩套高、焦爐煤氣大、小混合調節系統自動切換工藝升級改造,實現高焦爐混合煤氣兩套調節系統自動切換,達到自動化操作目標。

⑵由于實現人工智能操作,減少操作人員,由原有4 人生產值班減少至2 人操作,大大降低人工成本。同時計算機自動修改參數降低誤操作風險,避免由人的因素造成系統切換過程事故發生。

⑶經過6個月的調試使用,熱值穩定切換準確,很好地保證了安全生產,消除了生產隱患,提高了設備自動化效率。