循環流化床鍋爐冷態啟動中的問題及改進措施

周厚勇

(攀鋼發電廠,四川攀枝花 617000)

1 背景

循環流化床鍋爐(CFB)是一種燃料范圍廣,污染物接近零排放的新型鍋爐。因其燃燒機理區別于煤粉爐,在機組啟動過程中,受多方面條件的制約,時常存在著機組啟動時間長、燃油消耗高及風道燃燒器超溫等問題。因此,如何更安全經濟的啟爐和帶負荷,滿足國家最新節能降耗的指標要求,是值得研究的一個課程。

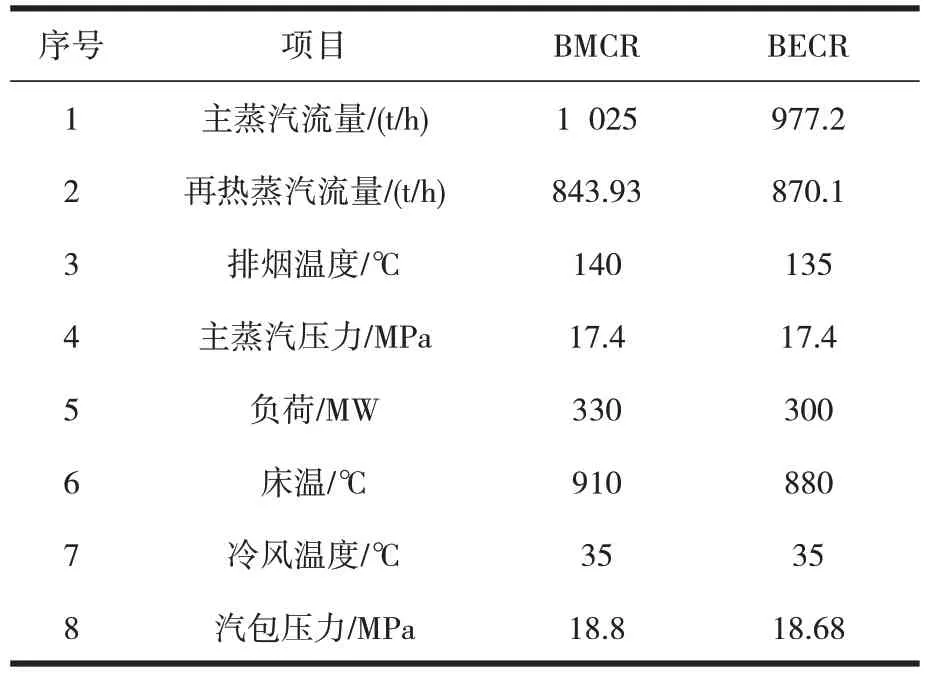

攀鋼發電廠現有循環流化床鍋爐1 臺,主要承擔攀鋼主體廠礦生產用電,是攀鋼集團整個生產流程中重要的提供生產能源的單位,設計年發電量13.5億kWh電。其主要技術參數見表1。

2 現狀分析

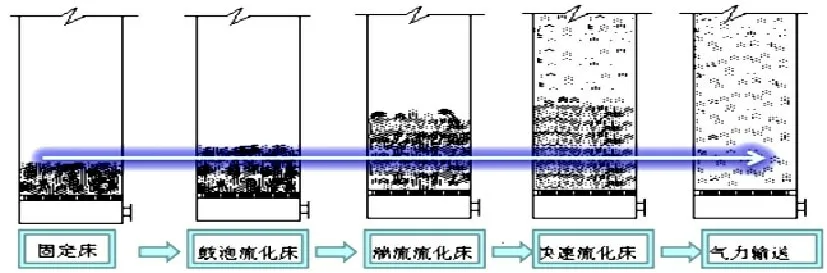

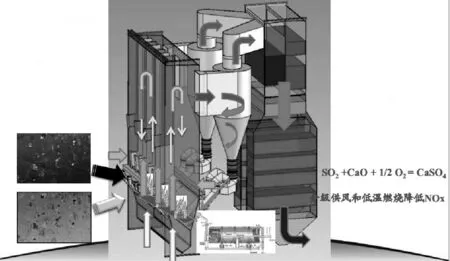

循環流化床燃煤鍋爐是基于循環流態化的原理組織煤的燃燒過程,以攜帶燃料的大量高溫固體顆粒物料的循環燃燒為主要特征。固體顆粒充滿整個爐膛,處于懸浮并強烈摻混的燃燒方式,但與常規煤粉爐中發生的單純懸浮燃燒過程相比,顆粒在循環流化床燃燒室內的濃度遠大于煤粉爐,并且存在顯著的揪粒成閉和床料的顆粒間混,顆粒與氣體間的相對速度大,這一點顯然與基于氣力輸送方式的煤粉懸浮燃燒過程完全不同。傳熱模型參見圖1、圖2。

表1 鍋爐主要技術參數

圖1 流化形成圖

圖2 鍋爐物料爐內外循環示意圖

循環流化床鍋爐冷態啟動,先投運床下風道燃燒器油槍,通過控制點火油槍出力及油槍數量來控制爐膛床溫升溫速度,當床溫升至560 ℃時開始脈沖投煤,視燃煤響應速率及床溫變化趨勢,獲得平均床溫和氧量間良好的對應關系后,可逐漸降低油槍出力,脈沖增加煤量并保持床溫的穩步上升;在平均床溫達700 ℃以上視燃燒情況,停運風道燃燒器油槍。

2018 年2 月~2018 年3 月,機組進行了2 次冷態啟動,但因其控制邏輯及燃燒方式的改變,冷態啟動時間較長,啟動效果不理想。(見表2)。

表2 冷態啟動時長表

從目前機組冷態啟動情況來看,從點火到投煤燃燒穩定退出油槍,主要問題有以下幾點:

(1)油槍熄火頻繁,油料燃燒不完全,長時間內環保在線監測系統均無法投入,環保壓力大;

(2)床料粒度級差大,前后墻床層溫度偏差大,導致鍋爐受熱面傳熱不均勻,嚴重影響鍋爐運行安全性。

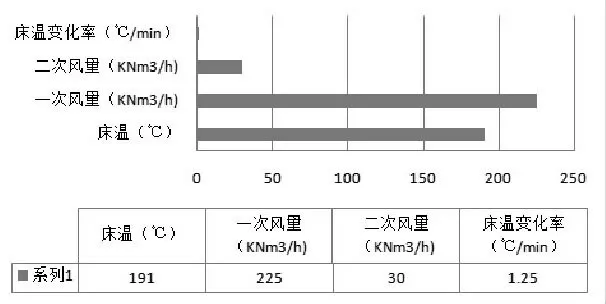

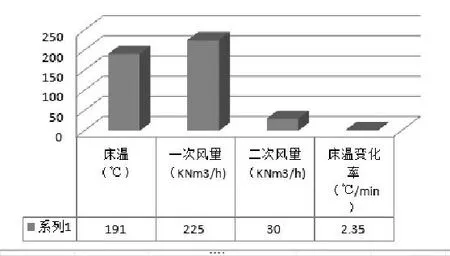

(3)鍋爐升溫升壓速度緩慢,風道燃燒器壁溫超設計值(1 150 ℃),床溫溫升率僅達到30 ℃/h,距設計值(≤100 ℃/h)甚遠,燃油消耗量高、機組啟動時間過長,遠達不到鍋爐設計的參數值。溫升率見圖3。

圖3 床溫升速率緩慢

3 問題產生的主要原因

3.1 啟動料層厚度不合理,燃煤粒徑大、小不均勻

(1)點火初期,鍋爐床料厚度偏于設計值上限,床層溫度溫升緩慢,油槍出力隨之增大,導致點火風道壁溫瞬時超溫,運行人員采用大風量進行降溫,隨之造成燃燒上移,床料局部流化不良而分層,導致蓄熱能力降低,投煤初期床層溫度更加不穩定,引起鍋爐床溫大幅波動或上升緩慢,不易帶負荷。

(2)觀察分析初期點火各項數據,燃煤粒徑d50數值偏大,鍋爐原料設計主要為攀枝花周邊煤矸石,其煤的品質差異很大,時常出現大塊煤矸石與細料抱團粘結后堵塞碎煤機的底篦,降低其透料性,亦即降低破碎機出力,特別是當煤粘結嚴重時,部分大顆粒通過旁路大量涌入爐膛,造成爐膛床層壓力偏高;為避免鍋爐啟動初期爐膛結焦,用高壓一次風量進行強制流化,導致鍋爐燃煤分層,大顆粒在密相區運動,只有相當小一部分顆粒到稀相區,傳熱效果不明顯,床層溫度呈單調遞減,鍋爐啟動過程中升溫升壓速度緩慢,投油運行時間較長。

3.2 點火操作不當,油槍點火困難及不完全

(1)循環流化床鍋爐是近十幾年來興起的環保型鍋爐,屬于微正壓爐,區別于負壓煤粉爐。鍋爐采用中心回油式油槍,通過機組軟邏輯判斷油槍出力正常與否,為最大限度實現風道燃燒器燃燒穩定,控制系統捕捉到油槍兩次壓力異常后關閉油系統,導致機組啟動時間較長。

(2)風道燃燒器主、副流化風量配比不當,火焰根部脫火或缺氧,造成油槍燃燒時好時壞,嚴重影響燃燒效果甚至頻繁熄火。

4 解決措施

4.1 動態調整一、二次風風壓,嚴格控制床料厚度及入爐煤顆粒

(1)為徹底解決床料厚度偏離設計值引起床溫不平衡問題,組織各類專業人員對機組點火初期的各項問題進行攻關,分析認為,問題的解決從運行的角度入手,在不影響環保排放指標的條件下,可以改變一、二次風量配比,適當增加二次風壓,降低一次風剛性擾動,保證爐膛橫斷面環流貧氧區有充分的氧氣供應的同時,嚴格控制床料厚度在700~800 mm,加速高濃度物料顆粒的傳質和載熱過程,促進爐膛內部物料的溫度平衡。參見圖4。

圖4 點火初期爐內貧氧區

(2)根據鍋爐設計的參數嚴格控制入廠煤的各種指標,煤場實行定制化管理。當儲煤量達到要求時根據機組負荷合理安排進煤時間并進行劃區域堆放,嚴格控制粒度≤10 mm,杜絕因進煤干濕程度不一,部分濕煤堵塞破碎系統底篦,降低其透料性,降低破碎機出力,造成大量粗顆粒通過旁路涌入爐膛,導致床料厚度偏厚引起床溫不均。

4.2 油槍改造

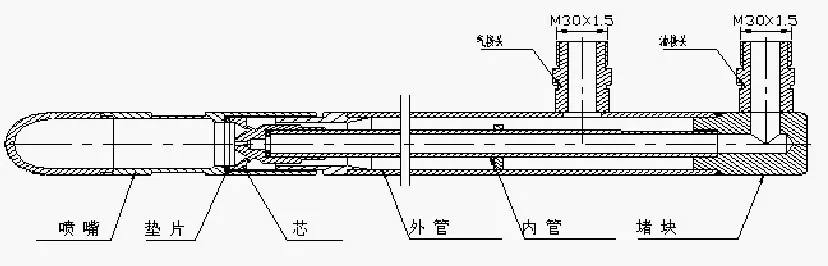

為徹底解決發電廠原點火系統霧化效果較差,容易出現噴嘴堵塞,冷爐點火時冒黑煙現象嚴重,節能降耗及環保壓力大的問題。將油槍改為壓縮空氣霧化油燃燒器油槍(見圖5),利用流體力學兩相流理論,將低壓霧化介質(壓縮空氣)注入到低壓油里面,在固定的混合腔內混合,形成油包氣的特定流態——氣泡流,利用氣泡的產生、運動、變形,直至在槍頭出口處形成氣泡內外壓力差,通過其壓差使氣泡漲裂霧化燃燒,加之其結構特性,燃燒比較完全。解決了冷態啟動時間長,油槍熄火,煙囪冒黑煙現象等問題,且大幅降低了節能降耗及環保壓力。

圖5 壓縮空氣霧化油槍

4.3 強化冷態啟動前期工作

(1)點火前確認油槍燃油壓力、控制邏輯正常,做到風量、油壓匹配,確保一次性點火成功。

(2)熟練掌握冷態啟動的相關控制邏輯,鍋爐冷態啟動參數異常時,運行人員安全、快速調回正常參數,最大限度減小設備損壞,降低點火成本。

(3)鍋爐啟動初期入爐煤熱值和揮發份按設計值高限配比,嚴格執行脈沖給煤規定。動態調整燃油風量,根據氧量將一、二次風量調至最佳比例。

4.4 煤場實行定制化管理,控制好入爐煤粒度

根據鍋爐設計的參數嚴格控制入廠煤的各種指標,煤場實行定制化管理。當儲煤量達到要求時根據機組負荷合理安排進煤時間并進行劃區域堆放,杜絕因進煤干濕程度不一,部分濕煤不經翻曬后進入破碎系統,導致破損系統底篦堵塞,降低其透料性,亦即降低破碎機出力,大量粗顆粒通過旁路涌入爐膛。入爐煤粒度優化后爐內溫升率見圖6。

圖6 風量、粒度優化、油槍改造后床溫升溫率平穩提升

5 結論

循環流化床鍋爐因其具有煤粉爐無法比擬的各種優點,在火電行業得到了高度的認可,但由于受設計、安裝、操作等各項因素制約,機組冷態啟動初期節能降耗始終不盡人意。通過對油槍改造、燃煤粒徑及運行方式(床溫優化)的調整,鍋爐冷態啟動困難的問題已基本解決,發電廠每年啟動約3 次左右,每年最少可節約50 t 以上,合計節能降耗成本至少80萬以上,節能及環保壓力也大幅降低。