微型標定風洞風機設計及流固耦合仿真分析

郝春生,李匯軍,張思聰,胡捷

(南京航空航天大學 航天學院,江蘇 南京 210016)

0 引言

低湍流標定風洞對動力段設計要求極高,動力段主要由離心式風機和軸流式風機構成。離心式風機體積較大,軸流式風機體積較小,且結構簡單,軸流式風機主要由風機葉輪和機匣組成[1],被廣泛應用于室內場所通風換氣,也被廣泛應用于空氣動力學領域的研究。

CFturbo是專業做旋轉機械設計的軟件,結合了大量成熟的旋轉機械理論與豐富的實踐經驗函數完成旋轉機械設計[2]。

在軸流式通風機中,葉輪是重要的動力元件,大部分的葉輪采用金屬制件。很多學者對金屬材料的葉輪進行了流固耦合及模態分析研究,而對3D打印樹脂材料的葉輪研究較少。采用樹脂材料可以大幅度降低材料的質量及造價,本文采用單向流固耦合對樹脂材料進行流固耦合分析,驗證樹脂材料葉輪的可行性。

本文以南京航空航天大學風洞實驗室研制的微型標定風洞的軸流風機模型為研究原型,討論軸流風機葉片設計以及對葉片流場和流固耦合進行分析。

1 主要參數

根據實驗室的技術要求和相關資料,該軸流風機出風口風速最大為60 m/s,出風口口徑是90 mm,經過溫度壓力工況修正的管道氣體標準狀態流量計算公式為:

va=60 m/s,S=π·r2,

其中:P為氣體在載流面處的壓力,MPa;T為絕對溫度,273.15 K;S為管道截面積,m2;t為氣體在載流截面處的實際溫度。

出于對涵道整體尺寸及風機出口旋繞速度動能利用考慮,該軸流風機采用單極葉輪+后導葉級(R+S),這種級型式的風機不僅對出口旋繞速度那部分動能利用率較高,而且單級全壓系數較大,效率較高。

輪轂比與通風機的壓力成正比,與流量成反比。在保證所需的流量條件下,應采用較小的輪轂比以減小葉輪直徑,從而減小風機的徑向尺寸及噪聲,相反輪轂比過小易在葉輪根部產生附面層分離[3]。表1為設計參數。

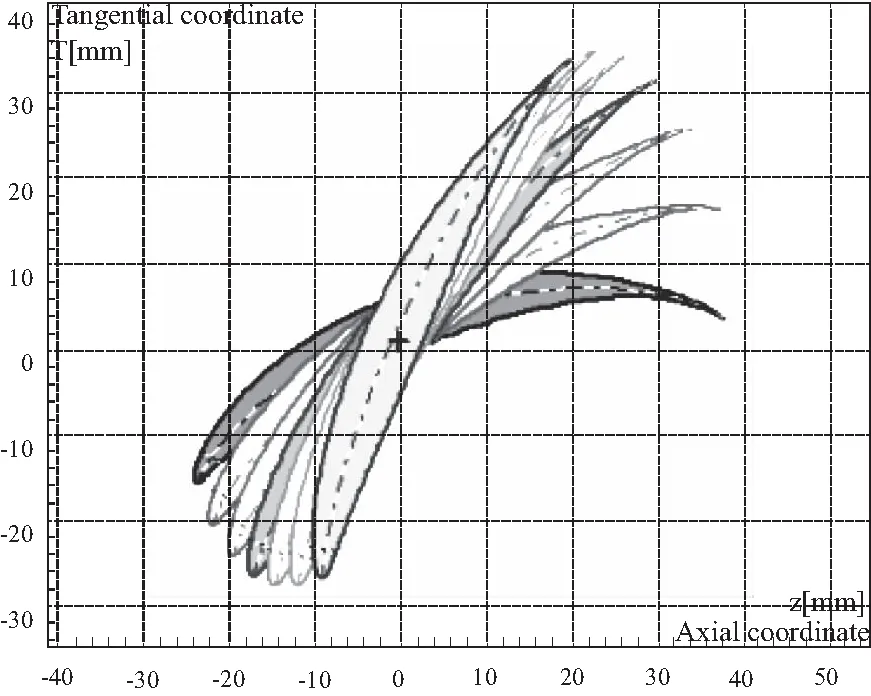

表1 軸流風機主要設計參數

2 軸流風機葉片結構設計

根據實驗室設備設計計算要求,軸流風機的設計計算應該滿足如下要求:1)體積流量滿足設計要求;2)在風速要求范圍內保證通風機穩定工作;3)葉片材料滿足強度、剛度要求[4]。

2.1 軸流風機主要參數計算

1)比轉速ns

比轉速是用來表征不同類型通風機性能的主要參數,通常R+S級軸流通風機比轉速>200。比轉速大表明其流量大而壓力小,同時,比轉速由全壓、流量和轉速決定,并影響著葉輪直徑等參數[5]。

計算可得ns=220。

2)葉輪直徑D

葉輪直徑直接影響通風機的性能和結構,并且受全壓的限制,受比轉速的影響[6]。

式中Ku為系數。取ns=259,Ku取2.53,計算得D=0.25。

輪轂比對軸流風機的用途及氣動流型選擇有著較大的影響,其中電機固定在后導葉處,因此輪轂的尺寸也由電機直徑尺寸決定,所以輪轂比是軸流風機設計中全局性問題。

2.2 CFturbo參數化建模

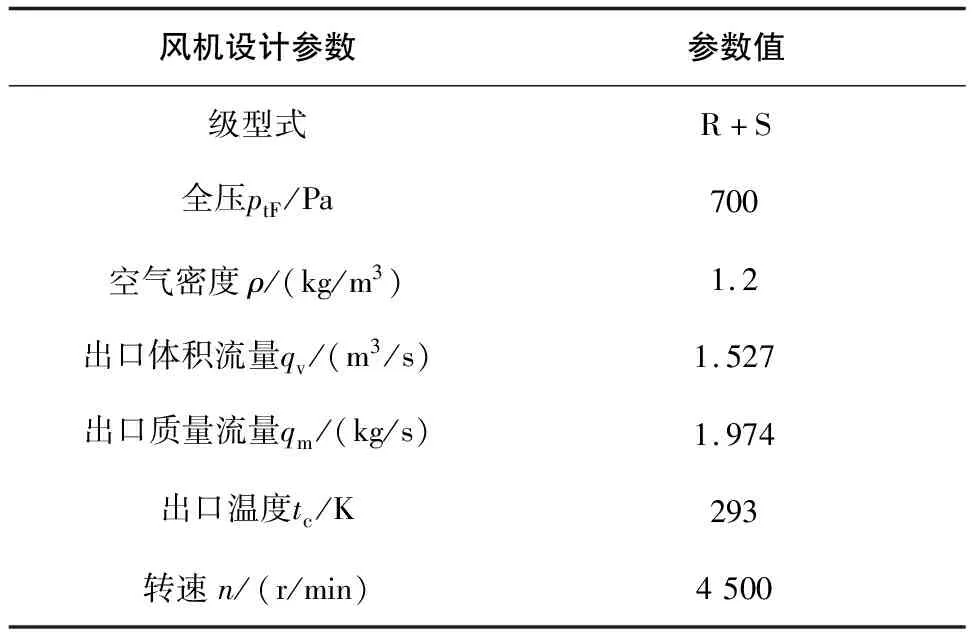

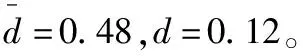

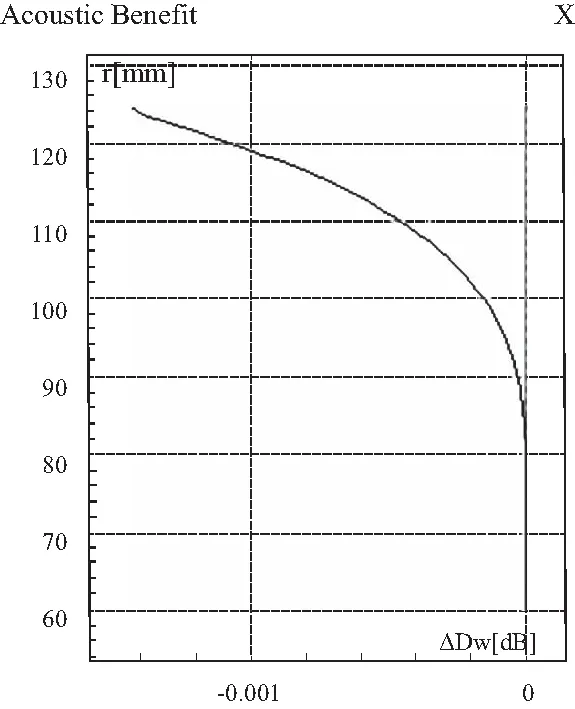

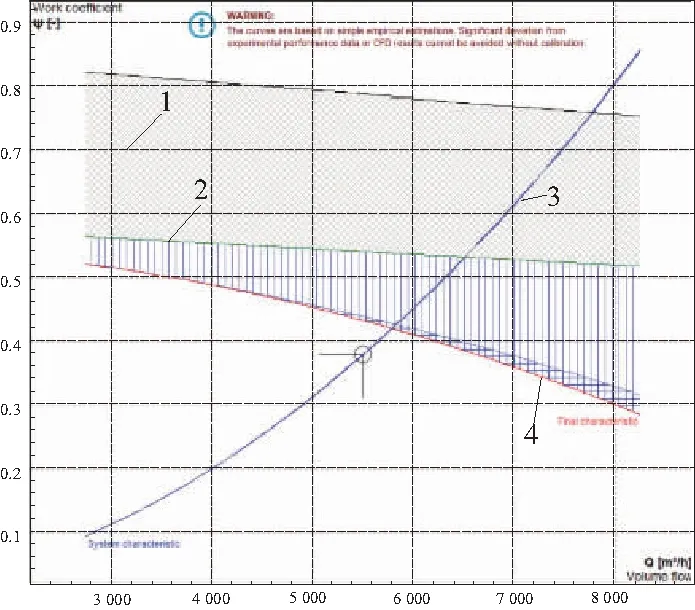

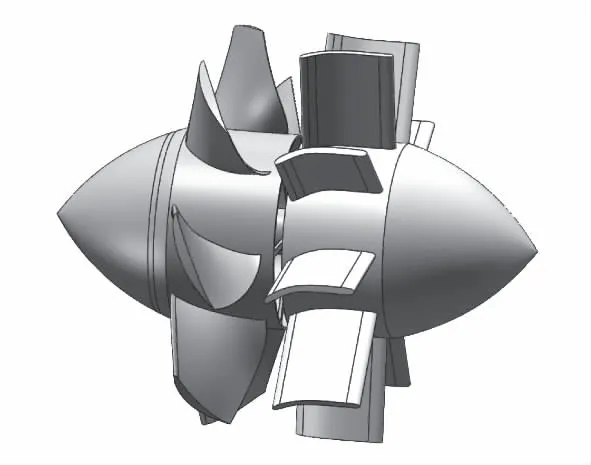

計算得到軸流風機的主要參數后,導入CFturbo進行參數化建模,葉片數目為7,導葉數目為9。翼型采用NACA65-010,葉片輪廓如圖1所示。調整經向坐標,優化后的聲學特性曲線如圖2所示。設計好的軸流風機工作量系數評估如圖3所示,線1是理想狀態效率,線2是考慮出口滑移影響曲線,線3是考慮內摩擦影響曲線,線4是考慮入口沖擊影響曲線,圖中標出的點是設計要求點。可以看出真實工作量系數曲線(線4)滿足設計要求點。導入SolidWorks后加上導流罩的設計完成葉輪建模,如圖4所示,左邊為軸流風機,右邊為后導葉。

圖1 翼型輪廓圖

圖2 聲學特性圖

圖3 工作量系數性能預估圖

圖4 軸流風機三維模型

3 單向流固耦合數值計算

氣體從進風口軸向進入葉輪,葉片對氣流起到加速、增加動能的作用,后流經導葉,氣流速度變成軸向。這個過程氣體的壓力能轉變成動能。又因為整個軸流風機的材料是3D打印材料,所以需要考慮流場對結構的影響,其中結構形變不會很大,結構形變引起的氣流變化也不大,所以只需考慮單向流固耦合分析。

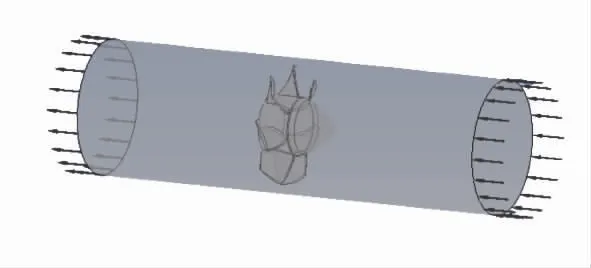

3.1 計算域設置

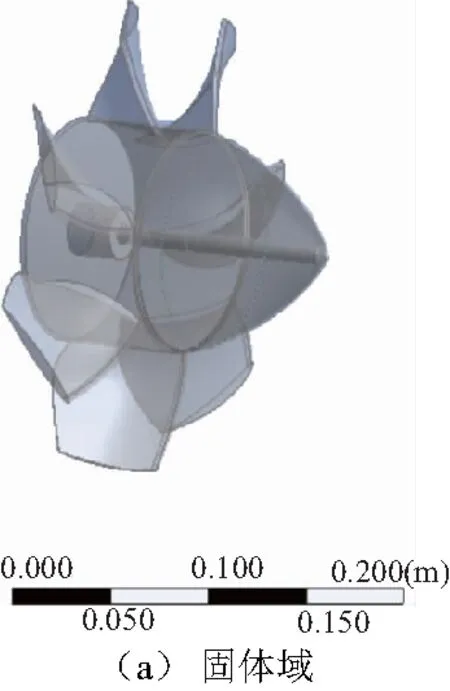

計算域的設置是至關重要的一步,導入SolidWorks后對模型進行優化,在接近實物的前提下對葉片邊緣較薄的地方進行倒圓角優化。考慮到流體域與固體域相互關聯又相互分離,并且后導葉與涵道固接,只會影響軸流風機后的流場,不會影響流體在軸流風機葉片上的壓力,所以把模型中的導葉簡化掉,單獨分析葉片,這樣在劃分網格時比較方便,無需設置靜止域,也節省了計算時間,再將一些連接件忽略,簡化后的固體域模型如圖5(a)所示,流體域如圖5(b)所示。

圖5 計算域

3.2 網格劃分

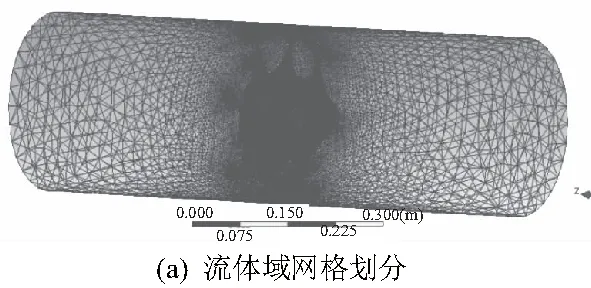

流場模型包括流體域、流場入口以及流場出口,對流體域進行波爾運算,去掉固體域,在ANSYS WorkBench中用MESH進行流體域的網格劃分。由于葉片結構較為復雜,扭曲度較大且存在尖角區域,所以采用自適應較好的非結構網格四面體網格進行離散,對較薄的面進行加密處理[7],如圖6所示。

圖6 計算域網格劃分

3.3 邊界條件設置

由于簡化掉導葉之后整體均為旋轉域,所以湍流模型設置成更適合旋轉機械的SSTk-ε模型,SSTk-ε模型來源于ε方程中的交叉擴散。風機額定角速度為4 500 r/min,氣體流動模型設置成Total Energy。

邊界條件設置如圖7所示,入口參考壓力為0 Pa,溫度為293 K,出口設置靜壓值。求解精度設置為10×10-5。

圖7 邊界模型

3.4 流固耦合設置

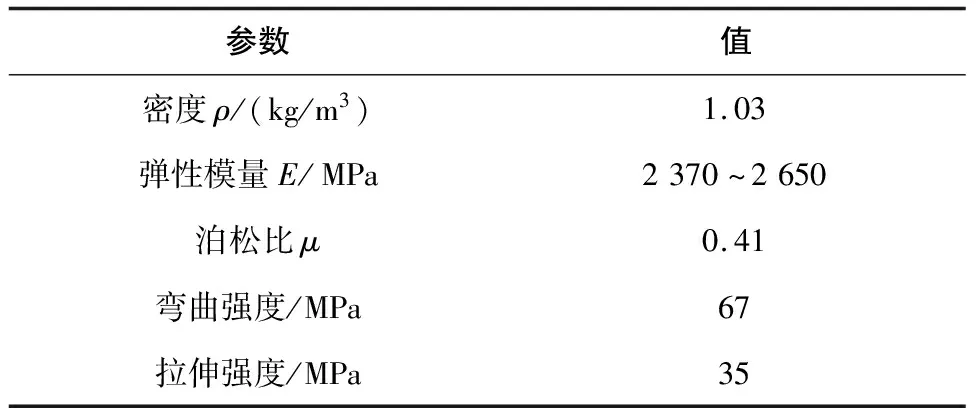

模型選項將流域設置為抑制,不考慮流場質量對結構的影響[4]。其中葉片受到離心力,葉輪材料為樹脂材料,材料特性見表2。鋁合金的密度為2.73,同等體積下鋁合金的質量是樹脂的兩倍多。

表2 葉片材料(樹脂)特性參數

4 數值計算結果分析

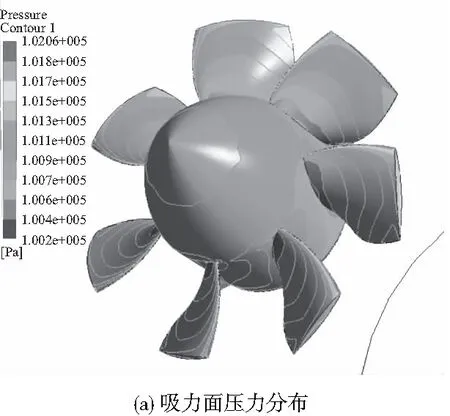

4.1 流體分析

圖8為壓力云圖。由圖可以看出,壓力面最大壓力比吸力面最大壓力高出800 Pa。由此可以看出流體氣動載荷對結構壓力的影響較小,且葉片末端的壓力比根部多出1 300 Pa,葉片所受離心慣性力對葉片的影響是主要的。

圖8 壓力分布圖

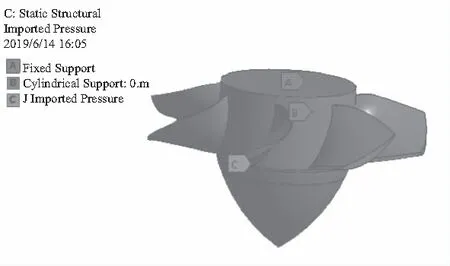

4.2 流固耦合分析

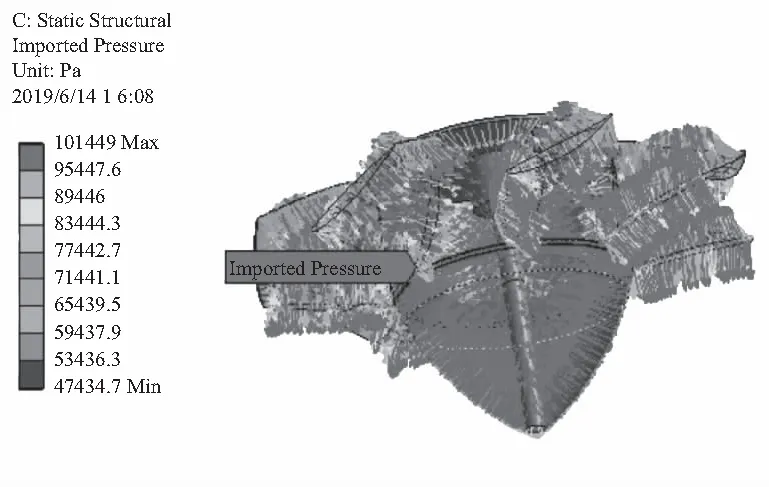

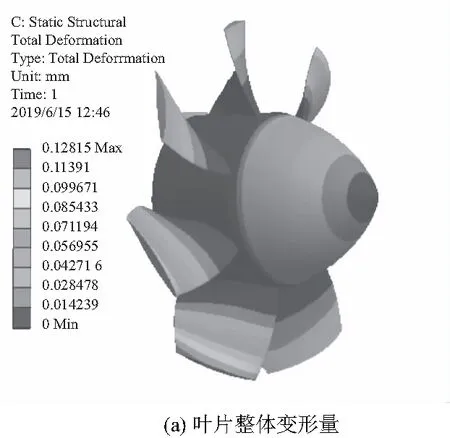

靜應力計算需要施加約束來約束葉片結構的運動。葉片的輪轂與電機連接處添加固定約束,約束軸向運動,在輪轂處添加圓柱約束,約束經向運動。流固耦合交界面為整個葉片、輪轂和整流罩,葉片結構場約束及交界面設置如圖9所示[8]。耦合面壓力加載如圖10所示。離心力設定為周向旋轉速度。分析結果如圖11所示。

圖9 葉片結構場約束及交界面設置

圖10 耦合面壓力加載

圖11 流固耦合分析結果

從分析結果可以看出流體氣動載荷對結構應力影響較小,只在其中一個葉片的一點出現應力集中,最大應力8.64 MPa,小于材料的拉伸強度及彎曲強度,葉片變形量最大為0.114 mm,且只發生在其中一個葉片的邊緣處,在實驗設備要求范圍內,材料符合要求。

4.3 模態分析

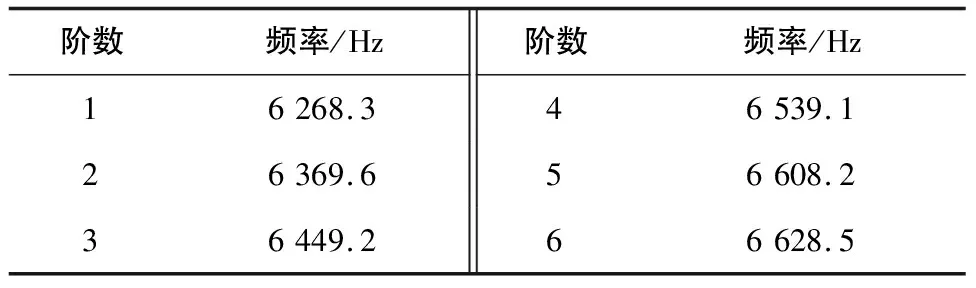

雖然流體氣動載荷對結構應力影響較小,但高轉速產生的氣流及高轉速的電機帶來的振動破壞是軸流風機常見的失效形式。所以對于樹脂材料的葉片進行模態提取、避免產生共振失效有重要意義[9]。通過模態分析研究葉片的固有振動特性,求出葉片的固有頻率,對低頻響應來說,高階模態的影響較小。這樣在實際實驗過程可以避開這些基本頻率,防止發生共振失效,尤其是低階頻率[10]。

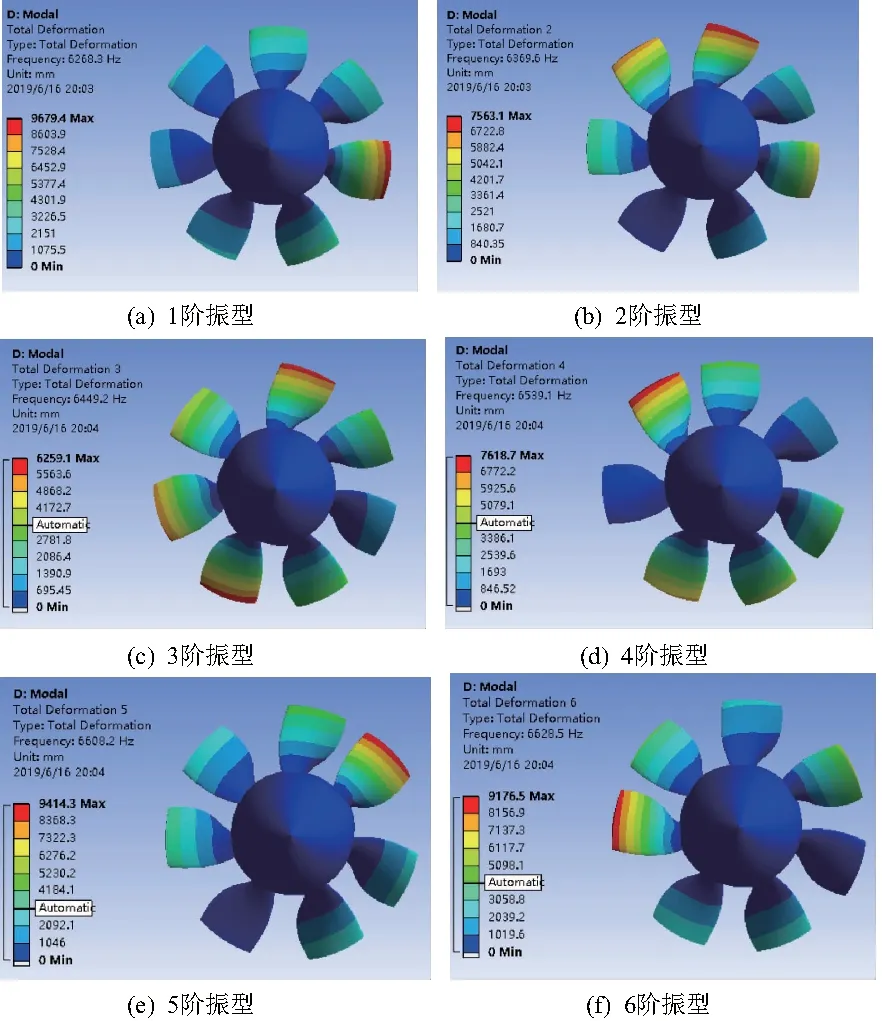

模態分析前6階固有頻率及振型分別如表3、圖12所示。從振型的形狀可以看出在某個共振頻率下樹脂材料葉片結構的變形趨勢。

表3 葉輪前6階固有頻率

圖12 葉輪結構模態振型

由圖12可以看出,葉輪的前6階振型均為葉片沿軸向擺動[11],這是由于較大的離心力引起的,因此葉片的擺動是葉輪結構的主要振動形式,可以增加葉根處的厚度來增加葉片屈服強度。但是由于葉輪前6階固有頻率較高,表明材料結構的強度較高,發生共振的可能性較小。因此說明樹脂材料葉片結構符合設計要求。

5 結語

通過旋轉機械設計軟件CFturbo對小型風洞動力段軸流風機進行數字建模,在ANSYS材料庫中添加新的材料resin(樹脂材料),運用ANSYS WorkBench平臺CFX與Static Structural進行流固耦合分析,根據仿真結果得到如下結論:

1)通過CFX對旋轉域進行流體分析,在額定轉速5 000 r/min條件下,進出口均為大氣壓,得到軸流風機壓力分布規律,壓力面比吸力面壓力高出800 Pa,葉片邊緣比葉根處壓力高出1 300 Pa,最大壓力分布在葉片邊緣處,由此表明主要受到離心力的作用,流體產生的氣壓對葉輪的結構強度影響較小。

2)通過單向流固耦合計算,添加樹脂材料(resin),計算得葉片整體變形量及等效應力分布圖,葉片整體變形量較小,最大變形量0.114 mm,最大應力8.64 MPa,小于材料彎曲強度及拉伸強度。

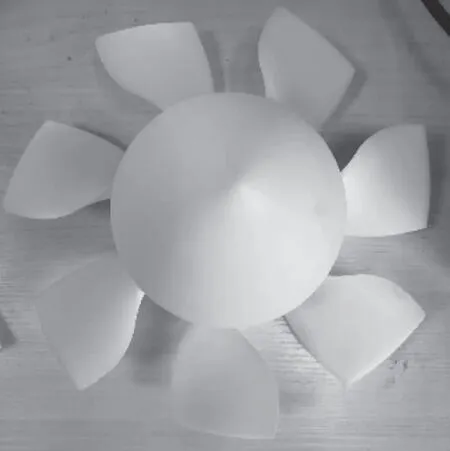

3)通過對樹脂材料葉輪結構的模態分析,得到了葉輪主要振型形式為沿著軸向的擺動,且葉輪結構的固有頻率較高,結構整體剛度較高,發生共振可能性較低,驗證了可以采用3D打印材料作為葉片材料。葉輪實物如圖13所示。

圖13 樹脂材料葉輪實物圖