噴氣渦流紡紗線熱黏合增強(qiáng)工藝優(yōu)化與機(jī)制

陳玉香, 虞美雅, 董正梅, 繆璐璐, 林燕燕, 鄒專(zhuān)勇

(1. 紹興文理學(xué)院 浙江省清潔染整技術(shù)研究重點(diǎn)實(shí)驗(yàn)室, 浙江 紹興 312000; 2. 浙江理工大學(xué) 紡織科學(xué)與工程學(xué)院(國(guó)際絲綢學(xué)院), 浙江 杭州 310018; 3. 喜臨門(mén)家具股份有限公司, 浙江 紹興 312000)

自噴氣渦流紡技術(shù)開(kāi)發(fā)以來(lái),因其具有紡紗速度快、工藝流程短、用工節(jié)省及耗電量低等優(yōu)勢(shì),被認(rèn)為具有廣闊的發(fā)展空間[1-2]。同時(shí),噴氣渦流紡紗線毛羽少,耐磨性能好,在性能上亦具備一定優(yōu)越性。現(xiàn)有研究表明,噴氣渦流紡紗線斷裂強(qiáng)度不及同規(guī)格的環(huán)錠紡紗線,純棉噴氣渦流紡紗線斷裂強(qiáng)度更低,為環(huán)錠紡紗線的70%~80%[3],這限制了噴氣渦流紡紗線的高效與多樣化應(yīng)用。

噴氣渦流紡紗線的強(qiáng)力受紡紗工藝、噴嘴結(jié)構(gòu)以及纖維參數(shù)等眾多因素影響[4]。ORTLEK等[5]基于純棉紗線,研究了紡紗速度、噴嘴氣壓及紗線線密度對(duì)全棉噴氣渦流紡紗線性能的影響;袁龍超等[6]探索了噴嘴結(jié)構(gòu)參數(shù)(前羅拉鉗口到空心錠子距離、噴氣孔結(jié)構(gòu)、導(dǎo)引體結(jié)構(gòu)、渦流室結(jié)構(gòu)、空心錠子結(jié)構(gòu)等)對(duì)紗線強(qiáng)力、毛羽等的影響。裴澤光等[4]研究了螺旋曲面角度、噴嘴氣壓以及導(dǎo)引針到空心管的距離對(duì)純滌綸噴氣渦流紗線強(qiáng)度的影響。

從調(diào)控紗線中纖維間接觸界面角度提升噴氣渦流紡紗線強(qiáng)力是一種新的解決方案,前期研究中通過(guò)引入低熔點(diǎn)滌綸纖維很好地實(shí)現(xiàn)了利用熱黏合機(jī)制增強(qiáng)噴氣渦流紡紗線,但采用的熱黏合處理速度較慢,未闡述熱黏合機(jī)制[7]。在此基礎(chǔ)上,本文采用Box-Behnken Design(BBD)響應(yīng)面設(shè)計(jì)方法,對(duì)紗線進(jìn)行非接觸式熱處理加工,利用統(tǒng)計(jì)方法優(yōu)化探究熱處理工藝對(duì)噴氣渦流紡紗線性能的影響規(guī)律,闡述熱黏合增強(qiáng)機(jī)制,以期為實(shí)現(xiàn)噴氣渦流紡紗線熱黏合增強(qiáng)提供研究支持。

1 試驗(yàn)部分

1.1 試驗(yàn)材料

粘膠纖維,線密度為1.33 dtex,長(zhǎng)度為38 mm,斷裂強(qiáng)度為2.51 cN/dtex,斷裂伸長(zhǎng)率為17.53%,彈性模量為4.82 cN/dtex;低熔點(diǎn)滌綸纖維,線密度為2.22 dtex,長(zhǎng)度為51 mm,斷裂強(qiáng)度為5.24 cN/dtex,斷裂伸長(zhǎng)率為31.78%,彈性模量為10.01 cN/dtex,熔點(diǎn)為110 ℃。

1.2 原紗制備

利用日本村田MVS No.861型噴氣渦流紡紗機(jī),完成19.67 tex粘膠/低熔點(diǎn)滌綸(92/8)混紡紗線紡制[7]。噴氣渦流紡原紗主要成紗工藝參數(shù)為:噴嘴氣壓0.5 MPa,紡紗速度350 m/min,紡錠到前羅拉的距離19 mm,空心錠子內(nèi)徑1.1 mm。測(cè)得未經(jīng)熱處理的原紗斷裂強(qiáng)力為248.9 cN,斷裂伸長(zhǎng)率為11.06%。

1.3 紗線熱處理

在前期研究[7]的基礎(chǔ)上,為深入研究熱處理工藝對(duì)粘膠/低熔點(diǎn)滌綸噴氣渦流紗性能的影響規(guī)律,并獲得最優(yōu)熱處理工藝,選取熱處理溫度、熱處理速度以及牽伸倍數(shù)為自變量,基于BBD響應(yīng)面設(shè)計(jì)完成紗線熱處理方案制定。各因子實(shí)際取值與水平見(jiàn)表1。按照表1方案在荷蘭DSM公司XPLORE型平牽加熱裝置上完成原紗的熱處理,每組熱處理試驗(yàn)方案制備6個(gè)樣品,待用。

表1 紗線熱處理工藝因子水平表Tab.1 Factor level table of heat treatment process for yarn

1.4 紗線形貌觀察

對(duì)紗線樣品進(jìn)行噴金處理后,采用SNE-3000型掃描電子顯微鏡(韓國(guó)SEC有限公司)觀察熱處理前后紗線的縱向形態(tài)。

1.5 紗線性能測(cè)試

采用Instron 3365型萬(wàn)能材料試驗(yàn)機(jī)(美國(guó)Instron公司)測(cè)試試樣的強(qiáng)伸性能。被測(cè)紗樣提前置于標(biāo)準(zhǔn)大氣條件(溫度為(20±2) ℃,相對(duì)濕度為(65±2)%)下預(yù)調(diào)濕48 h,測(cè)試均在標(biāo)準(zhǔn)大氣條件下完成。強(qiáng)伸性能測(cè)試設(shè)置拉伸速度為500 mm/min,試樣夾持隔距為500 mm。每組熱處理試驗(yàn)方案的6個(gè)樣品紗分別測(cè)試10次,共計(jì)60次重復(fù)試驗(yàn),取平均值。

2 結(jié)果與討論

2.1 統(tǒng)計(jì)分析

響應(yīng)面設(shè)計(jì)方法是利用定量數(shù)據(jù)進(jìn)行多元回歸分析的經(jīng)驗(yàn)統(tǒng)計(jì)方法,常用于工程實(shí)際應(yīng)用中應(yīng)變量與自變量關(guān)系[8],可用式(1)二次多項(xiàng)式方程表示。

(1)

式中:Y為預(yù)測(cè)值;xi和xj為變量編碼值,即xi=(Xi-X0)/ΔX,Xi為變量真實(shí)值,X0為試驗(yàn)中心點(diǎn)處自變量,ΔX為自變量步長(zhǎng)變化;β0、βi、βii、βij分別為常量、一次項(xiàng)系數(shù)、二次項(xiàng)系數(shù)以及交互項(xiàng)系數(shù);ε為誤差項(xiàng)。

根據(jù)BBD實(shí)驗(yàn)原理,設(shè)計(jì)了三因素三水平共15個(gè)試驗(yàn)點(diǎn)的分析試驗(yàn),包含12個(gè)析因點(diǎn)試驗(yàn),并在中心點(diǎn)處進(jìn)行3次重復(fù)試驗(yàn),以此估計(jì)試驗(yàn)誤差。試驗(yàn)方案設(shè)計(jì)與紗線強(qiáng)伸性能測(cè)試結(jié)果見(jiàn)表2。運(yùn)用MINITAB 16對(duì)響應(yīng)值與變量數(shù)據(jù)進(jìn)行方差分析,剔除非顯著項(xiàng)后,分析結(jié)果見(jiàn)表3。

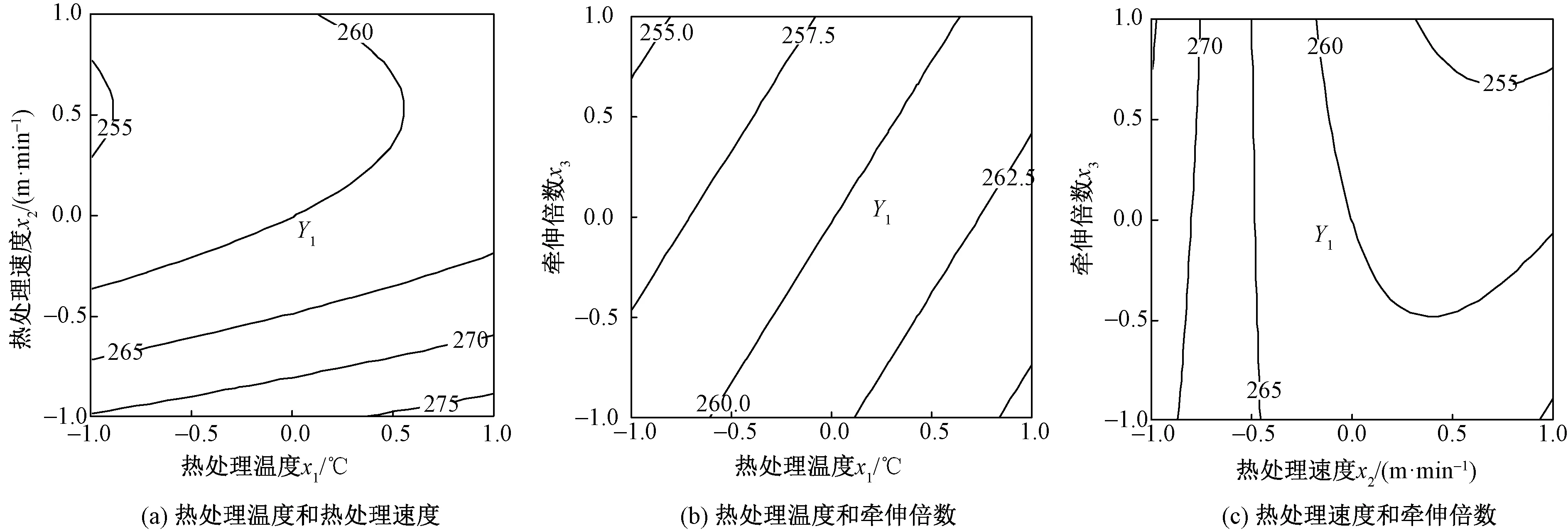

圖1 熱處理工藝對(duì)響應(yīng)值紗線斷裂強(qiáng)力的等高線圖Fig.1 Contour map of heat treatment process response value (yarn breaking strength). (a)Heat treatment temperature and speed; (b)Heat treatment temperature and draw ratio;(c)Heat treatment speed and draw ratio

表2 BBD響應(yīng)面設(shè)計(jì)方案與試驗(yàn)結(jié)果Tab.2 BBD response surface design scheme and experimental results

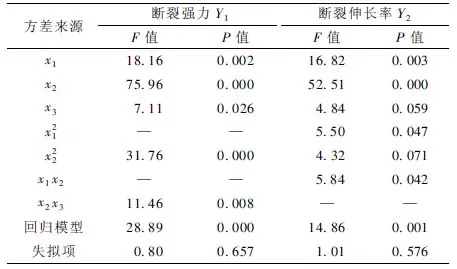

表3 不同應(yīng)變量的響應(yīng)面二次模型回歸分析Tab.3 Regression analysis of response surface quadratic model for different strains

最后得到的紗線斷裂強(qiáng)力Y1、斷裂伸長(zhǎng)率Y2回歸方程分別為:

Y1=259.948+3.459x1-7.073x2-2.164x3-

(2)

Y2=11.012 9-0.272 5x1+0.481 5x2-0.146 2x3+

(3)

2.2 熱處理工藝對(duì)紗線強(qiáng)伸性能的影響

2.2.1 斷裂強(qiáng)力

由表3方差分析可知,熱處理溫度與熱處理速度對(duì)紗線斷裂強(qiáng)力影響高度顯著,斷裂強(qiáng)力受牽伸倍數(shù)的影響較為顯著,熱處理速度與牽伸倍數(shù)存在交互影響。紗線斷裂強(qiáng)力的二次項(xiàng)擬合方程(見(jiàn)式(2))的相關(guān)性系數(shù)為0.941 4,說(shuō)明該響應(yīng)面方程擬合程度高。

圖1為熱處理工藝對(duì)噴氣渦流紡紗線斷裂強(qiáng)力(Y1)影響的等高線圖。可知:紗線斷裂強(qiáng)力隨著熱處理溫度的增加而增大,表明在試驗(yàn)范圍內(nèi)提高溫度有利于低熔點(diǎn)纖維熔融,從而增加纖維間黏合效應(yīng),提高纖維間摩擦阻力,減少滑移,最終使紗線強(qiáng)力提高。熱處理速度較低時(shí),可使紗線內(nèi)部低熔點(diǎn)纖維受熱充分,而增大熱處理速度使紗線斷裂強(qiáng)力總體呈現(xiàn)下降趨勢(shì),主要原因是隨著熱處理速度的增加,紗線受熱時(shí)間縮短,使紗線中的低熔點(diǎn)成分無(wú)法充分熔融與黏結(jié)所致。當(dāng)熱處理速度較高時(shí),隨著牽伸倍數(shù)的增加,紗線斷裂強(qiáng)力呈減小趨勢(shì)。而在熱處理速度較低時(shí),隨著牽伸倍數(shù)的增加,紗線斷裂強(qiáng)力呈增加趨勢(shì),原因在于牽伸倍數(shù)的提高使紗線截面內(nèi)纖維受徑向壓力作用增大,而一旦低熔點(diǎn)纖維熔融就會(huì)產(chǎn)生熱黏合,但熱處理速度較高時(shí)會(huì)使致密的紗體內(nèi)低熔點(diǎn)纖維受熱熔融不充分,反之熱處理速度較低,熱處理時(shí)間變長(zhǎng)可確保致密的紗體內(nèi)低熔點(diǎn)纖維產(chǎn)生較好的熔融黏結(jié)。

2.2.2 斷裂伸長(zhǎng)率

由表3方差分析可知,熱處理溫度與熱處理速度對(duì)噴氣渦流紡紗線的斷裂伸長(zhǎng)率影響顯著,本文試驗(yàn)范圍內(nèi)的牽伸倍數(shù)對(duì)紗線斷裂伸長(zhǎng)率的影響并不顯著,熱處理溫度與熱處理速度存在交互作用。紗線斷裂伸長(zhǎng)率的二次項(xiàng)擬合方程(見(jiàn)式(3))的相關(guān)性系數(shù)為0.917 7,說(shuō)明該響應(yīng)面方程擬合程度較高。

圖2為熱處理工藝對(duì)噴氣渦流紡紗線斷裂伸長(zhǎng)率(Y2)影響的等高線圖。斷裂伸長(zhǎng)率隨著熱處理溫度的增大而減小,原因在于高溫有助于實(shí)現(xiàn)低熔點(diǎn)滌綸纖維熔融部分與粘膠纖維之間的充分黏結(jié),使纖維之間滑移減少,故斷裂伸長(zhǎng)率減小;隨著熱處理速度增大,紗線斷裂伸長(zhǎng)率增大,原因在于熱處理速度的大小影響紗線加熱時(shí)間的長(zhǎng)短,當(dāng)熱處理速度較大時(shí),紗線受熱時(shí)間短,低熔點(diǎn)成分黏結(jié)不充分,纖維之間滑移較大,使斷裂伸長(zhǎng)率增大;斷裂伸長(zhǎng)率隨著紗線牽伸倍數(shù)的增加呈下降趨勢(shì),主要是因?yàn)榧喚€熱處理過(guò)程存在因牽伸倍數(shù)大于1導(dǎo)致的既有紗線伸長(zhǎng),且部分纖維受到熱黏合作用而被固定,拉伸時(shí)會(huì)受到牽制,但這一變化幅度不大,這可能是試驗(yàn)設(shè)定的牽伸倍數(shù)變化范圍過(guò)窄所致。

圖2 熱處理工藝對(duì)響應(yīng)值紗線斷裂伸長(zhǎng)率的等高線圖Fig.2 Contour map of heat treatment process response value (yarn breaking elongation ratio). (a)Heat treatment temperature and speed; (b) Heat treatment temperature and draw ratio; (c) Heat treatment speed and draw ratio

2.3 熱處理工藝優(yōu)化與驗(yàn)證

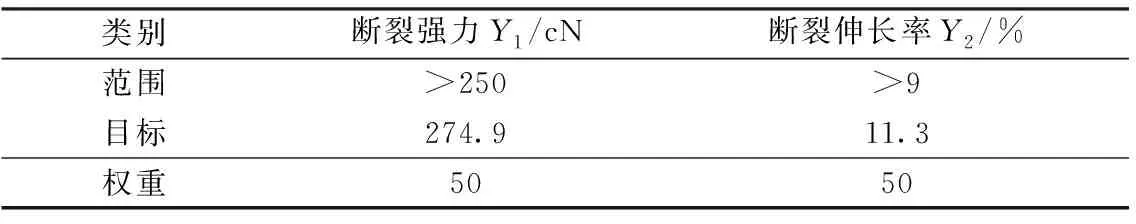

以紗線斷裂強(qiáng)力Y1與紗線斷裂伸長(zhǎng)率Y2為響應(yīng)值,通過(guò)MINITAB 16軟件的響應(yīng)優(yōu)化器,按表4取值進(jìn)行多響應(yīng)值優(yōu)化,得到1組最佳熱處理工藝:熱處理溫度為192.728 ℃(根據(jù)實(shí)際條件修正為193 ℃),熱處理速度為90 m/min,牽伸倍數(shù)為1.00。按最佳熱處理工藝參數(shù)進(jìn)行3組平行試驗(yàn),得到的預(yù)測(cè)值與實(shí)測(cè)值對(duì)比見(jiàn)表5。可知:熱處理后的紗線斷裂強(qiáng)力預(yù)測(cè)值與實(shí)測(cè)值偏差為2.6%,斷裂伸長(zhǎng)率的預(yù)測(cè)值與實(shí)測(cè)值偏差為1.1%,進(jìn)一步驗(yàn)證了構(gòu)建響應(yīng)面方程的可靠性。最優(yōu)熱處理工藝條件下獲得的紗線與未處理的原紗相比,斷裂強(qiáng)力提高了10.7%,斷裂伸長(zhǎng)率提高了2.8%。

表4 多響應(yīng)值優(yōu)化Tab.4 Multi-response optimization

表5 熱處理工藝優(yōu)化與驗(yàn)證Tab.5 Optimization and verification of heat treatment process

2.4 熱黏合增強(qiáng)紗線機(jī)制分析

熱處理前后粘膠/低熔點(diǎn)滌綸噴氣渦流紗中低熔點(diǎn)滌綸纖維形態(tài)如圖3所示。由圖3(a)可知:低熔點(diǎn)滌綸纖維在噴氣渦流紗的芯部以及外層包纏纖維部分均有分布,但基于噴氣渦流紗中纖維的空間軌跡與內(nèi)外轉(zhuǎn)移理論研究[9-10]表明,因本文選擇的低熔點(diǎn)滌綸纖維長(zhǎng)度較粘膠纖維長(zhǎng),線密度較粘膠纖維大,低熔點(diǎn)滌綸將更多向噴氣渦流紗的內(nèi)部轉(zhuǎn)移,這為低熔點(diǎn)滌綸纖維受熱黏合粘膠纖維提供了有力保障。紗線斷裂是其中纖維斷裂與相互滑移所致,而噴氣渦流紡紗線中,纖維內(nèi)外轉(zhuǎn)移次數(shù)較少,則易產(chǎn)生相對(duì)滑移,利用低熔點(diǎn)滌綸受熱熔融黏結(jié)粘膠纖維可解決紗線受力引起的纖維間滑移。

圖3 熱處理前后噴氣渦流紗中低熔點(diǎn)滌綸形態(tài)圖Fig.3 Fiber morphology of low melting point polyester air jet vortex spun yarns before and after heat treatment.(a) Untreated fiber (×300); (b) Thermal deformation after heat treatment (×1 000); (c) Point-like shape of melt bond (×1 000); (d) Agglomerated shape of melt bond (×1 000)

低熔點(diǎn)滌綸纖維熱黏合增強(qiáng)噴氣渦流紗的機(jī)制可由圖3(b)~(d)進(jìn)行解釋。低熔點(diǎn)滌綸纖維熱處理過(guò)程的牽伸張力及粘膠纖維的徑向擠壓作用,會(huì)使其產(chǎn)生熱擠壓變形;進(jìn)一步隨著熱處理溫度的升高,低熔點(diǎn)滌綸纖維還會(huì)產(chǎn)生熔融現(xiàn)象,與粘膠纖維產(chǎn)生點(diǎn)狀或團(tuán)塊狀黏結(jié)。無(wú)論是低熔點(diǎn)滌綸受熱擠壓變形還是與粘膠纖維產(chǎn)生點(diǎn)狀和團(tuán)塊狀黏結(jié),均有助于提高纖維間的抱合能力,減少纖維之間滑移,從而實(shí)現(xiàn)對(duì)噴氣渦流紗的熱黏合增強(qiáng)。但熱處理過(guò)程應(yīng)避免低熔點(diǎn)滌綸纖維受熱過(guò)度出現(xiàn)熔融現(xiàn)象,否則將產(chǎn)生較大的團(tuán)塊狀黏結(jié)現(xiàn)象,低熔點(diǎn)滌綸纖維主體易熔融解體反而影響強(qiáng)力,且團(tuán)塊狀黏結(jié)過(guò)多、過(guò)大易使熱處理后紗線手感變硬。

3 結(jié) 論

借助MINITAB 16軟件,采用統(tǒng)計(jì)分析方法,研究探索了熱處理溫度、熱處理速度、牽伸倍數(shù)對(duì)粘膠/低熔點(diǎn)滌綸噴氣渦流紗斷裂強(qiáng)力及斷裂伸長(zhǎng)率的影響規(guī)律。熱處理溫度、熱處理速度、牽伸倍數(shù)對(duì)噴氣渦流紗斷裂強(qiáng)力及斷裂伸長(zhǎng)率存在不同程度的影響。熱處理溫度升高有助于提高噴氣渦流紗的斷裂強(qiáng)力,但不利于提高紗線的斷裂伸長(zhǎng)率。熱處理速度增大可使紗線斷裂強(qiáng)力下降,提高紗線的斷裂伸長(zhǎng)率。牽伸倍數(shù)對(duì)噴氣渦流紗斷裂強(qiáng)力的影響受熱處理速度的影響,不同熱處理速度下?tīng)可毂稊?shù)對(duì)紗線的斷裂強(qiáng)力影響規(guī)律不一樣。在較高的熱處理速度下,增大牽伸倍數(shù)將導(dǎo)致紗線斷裂強(qiáng)力減小;在較低的熱處理速度下,增大牽伸倍數(shù)可提高紗線的斷裂強(qiáng)力,但牽伸倍數(shù)對(duì)紗線斷裂伸長(zhǎng)率的影響不大。

利用熱黏合增強(qiáng)可有效限制噴氣渦流紗中纖維滑移,提高纖維間的抱合力,增強(qiáng)紗線強(qiáng)力。經(jīng)優(yōu)化獲得的最佳熱處理工藝為:熱處理溫度193 ℃,熱處理速度90 m/min,牽伸倍數(shù)1.00。采用該熱處理工藝,可使紗線斷裂強(qiáng)力較原紗提高10.7%,斷裂伸長(zhǎng)率提高2.8%。