基于LENZE 9400拉拔定尺飛鋸控制系統(tǒng)設(shè)計(jì)

雷兆鋒,彭澤豐,蒙緒怡,陳 欣

(廣東冠邦科技有限公司,廣東 佛山 528312)

0 前言

定尺飛鋸廣泛應(yīng)用于管材、型材等生產(chǎn)線的高精度連續(xù)自動(dòng)切割[1]。高精度的管材、型材切割能顯著降低材料切割的損耗率,對(duì)于提高生產(chǎn)企業(yè)效益具有重要的意義。

定尺飛鋸是銅管拉拔定尺機(jī)組的關(guān)鍵組成設(shè)備,其功能是將拉拔成型后的銅管切斷為一定長(zhǎng)度范圍內(nèi)的任意長(zhǎng)度,并且要求具有較高的鋸切精度和切割效率。目前,常用的微機(jī)定尺鋸切機(jī)利用直流電機(jī)構(gòu)建管材切割伺服系統(tǒng),在中、低速的時(shí)候能較好的滿足切割精度,但是對(duì)于中高速或者速度波動(dòng)較大時(shí)會(huì)出現(xiàn)精度下降情況[2],而且拉拔機(jī)輸送的管速波動(dòng)比較大時(shí)容易損壞定尺鋸切機(jī)鋸片,嚴(yán)重影響企業(yè)正常生產(chǎn)。為解決微機(jī)定尺鋸切機(jī)結(jié)構(gòu)笨重、維護(hù)成本高、板卡容易壞、抗干擾差、加工精度和效率不高等問(wèn)題,盛強(qiáng)等[3]針對(duì)現(xiàn)有飛鋸定長(zhǎng)精度低和傳統(tǒng)PID控制存在目標(biāo)值跟隨性能不佳的問(wèn)題,設(shè)計(jì)了一種基于模糊PID控制技術(shù)的定長(zhǎng)切割控制系統(tǒng)。甄自源等[1]使用TMS320F28069處理增量式光電編碼器發(fā)出的脈沖信號(hào),提出了一種測(cè)量該系統(tǒng)鋸車(chē)位置與速度的方法, 滿足了系統(tǒng)對(duì)精度和穩(wěn)定性的要求。季少波等[4]采用DSP控制器作為核心處理器, 根據(jù)速度閉環(huán)控制的要求,采用 PID 算法進(jìn)行速度控制, 可以很好的滿足基于生產(chǎn)線的飛鋸系統(tǒng)的性能要求。

先進(jìn)的控制方法能有效提升管材切割精度和切口質(zhì)量。隨著數(shù)字伺服技術(shù)的飛速發(fā)展,位置伺服控制系統(tǒng)以足夠的位置控制精度(定位精度)、位置跟蹤精度(位置跟蹤誤差)和足夠快的跟蹤速度作為其主要控制目標(biāo),可滿足定尺飛鋸應(yīng)用的各項(xiàng)要求。因此,本文提出一種基于LENZE 9400設(shè)計(jì)的數(shù)字伺服系統(tǒng),替代傳統(tǒng)的微機(jī)定尺鋸切機(jī),基于LENZE 9400的控制系統(tǒng)精確度高、性能優(yōu)異、配置靈活、動(dòng)態(tài)響應(yīng)快、高過(guò)載力以及節(jié)能等,可以有效滿足拉拔定尺飛鋸對(duì)精度和穩(wěn)定性的要求。

1 拉拔定尺飛鋸機(jī)組成

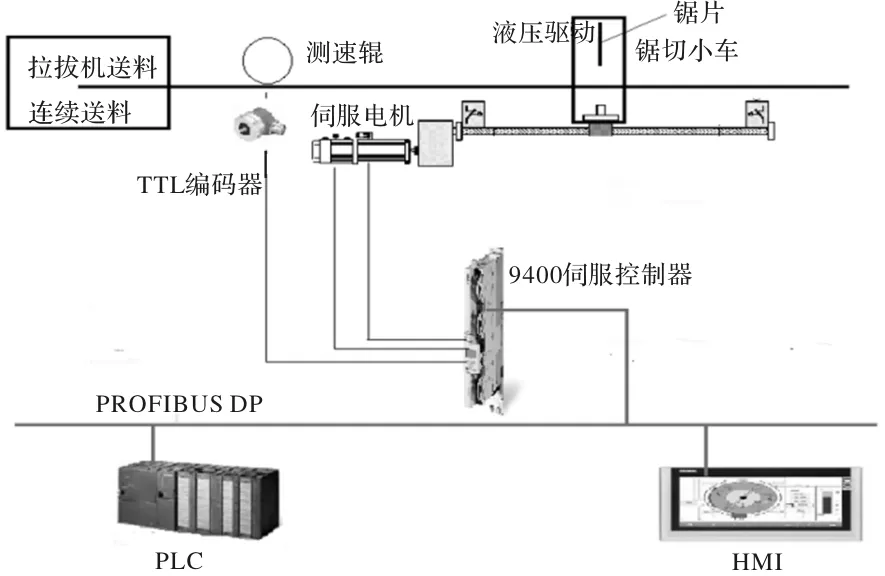

如圖1所示,拉拔定尺飛鋸由拉拔系統(tǒng)、飛鋸傳動(dòng)系統(tǒng)、檢測(cè)系統(tǒng)構(gòu)成。拉拔系統(tǒng)主要完成管胚的拉拔送料,飛鋸傳動(dòng)系統(tǒng)由交流伺服系統(tǒng)組成,實(shí)現(xiàn)鋸切小車(chē)的來(lái)回往復(fù)運(yùn)動(dòng),檢測(cè)單元系統(tǒng)由測(cè)速輥及增量編碼器等組成,編碼器選擇的TTL型5000線,測(cè)速輥編碼器信號(hào)引入伺服控制器的數(shù)頻模塊作為管長(zhǎng)及管速的計(jì)算信號(hào),實(shí)現(xiàn)管胚位置及速度的測(cè)量。鋸切長(zhǎng)度給定和控制信號(hào)通過(guò)PROFIBUS DP總線送給伺服控制器,伺服控制器根據(jù)設(shè)定的鋸切切長(zhǎng),選擇相應(yīng)的凸輪曲線,飛鋸小車(chē)完全按照驅(qū)動(dòng)器計(jì)算出的電子凸輪運(yùn)行,從而實(shí)現(xiàn)整個(gè)追蹤定尺鋸切。

圖1 拉拔定尺飛鋸系統(tǒng)結(jié)構(gòu)圖

2 定尺飛鋸運(yùn)動(dòng)控制系統(tǒng)的設(shè)計(jì)

定尺飛鋸系統(tǒng)由可編程邏輯控制器(PLC)、觸摸屏、伺服控制器和伺服電機(jī)組成。可編程邏輯控制器(PLC)控制拉拔機(jī)主機(jī)及其輔助設(shè)備系統(tǒng),實(shí)現(xiàn)與伺服控制器的通訊,并顯示觸摸屏的交互數(shù)據(jù)、伺服控制器控制信號(hào)的傳送以及運(yùn)行狀態(tài)。通過(guò)LENZE編程軟件進(jìn)行定尺飛鋸運(yùn)動(dòng)控制系統(tǒng)的硬件配置及電子凸輪控制的軟件設(shè)計(jì)。

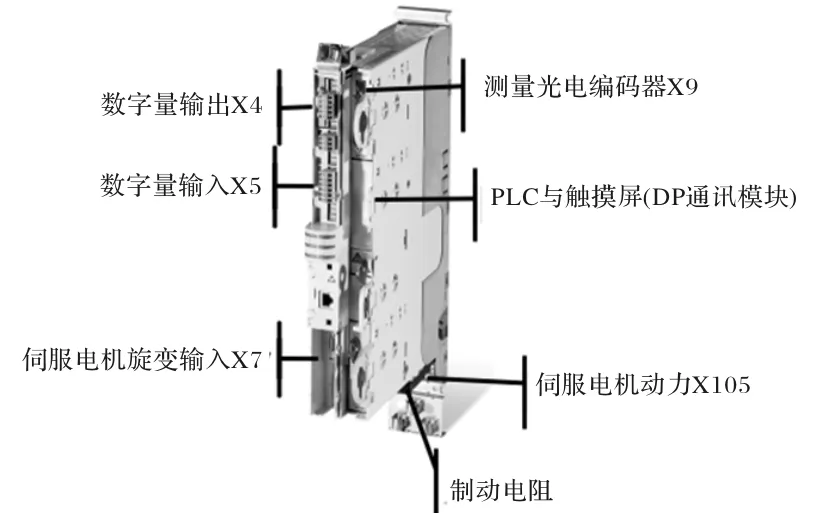

LENZE 9400伺服控制器采用32位處理器,極大的提高了運(yùn)算與控制精度,保障伺服的高效穩(wěn)定運(yùn)行。而且LENZE 9400伺服控制器通信方式多樣[7],本文通過(guò)選擇PROFIBUS-DP通信模塊可以方便的與西門(mén)子PLC的通訊,通訊效率高,響應(yīng)快,且穩(wěn)定;LENZE 9400伺服控制器采用全新的安裝方式,創(chuàng)新的運(yùn)用模塊化設(shè)計(jì),易于集成,并且集成8個(gè)數(shù)字量輸入/4個(gè)數(shù)字量輸出、完全可以滿足飛鋸系統(tǒng)對(duì)飛鋸小車(chē)檢測(cè)及鋸切控制需要;數(shù)頻模塊,通訊模塊,存儲(chǔ)模塊及安全模塊的可插拔設(shè)計(jì),不需要專(zhuān)門(mén)的工具,就可完成飛鋸控制系統(tǒng)的安裝,維護(hù)變得簡(jiǎn)單且大大降低了維護(hù)成本。LENZE 9400伺服控制器內(nèi)置電子凸輪發(fā)生器,可同時(shí)自由編程凸輪曲線代替機(jī)械式凸輪運(yùn)動(dòng)軌跡,因此9400伺服控制器可輕松實(shí)現(xiàn)定尺飛鋸運(yùn)動(dòng)控制系統(tǒng)的構(gòu)成。

定尺飛鋸系統(tǒng)需要高動(dòng)態(tài)響應(yīng),伺服電機(jī)選用Lenze的 MCS同步伺服電機(jī),具有耐沖擊、高精度、長(zhǎng)壽命等優(yōu)點(diǎn),通過(guò)直接輸入電機(jī)C86參數(shù),無(wú)需參數(shù)的自動(dòng)識(shí)別,即可得到電機(jī)的詳細(xì)參數(shù),只需對(duì)飛鋸系統(tǒng)位置環(huán)、速度環(huán)、電流環(huán)進(jìn)行簡(jiǎn)單調(diào)試即可改善飛鋸系統(tǒng)的動(dòng)態(tài)跟隨性能,保證了高速狀態(tài)下電機(jī)速度和位置的精度。

3 伺服控制系統(tǒng)的硬件設(shè)計(jì)及軟件實(shí)現(xiàn)

3.1 系統(tǒng)的硬件設(shè)計(jì)

拉拔定尺飛鋸系統(tǒng)的狀態(tài)檢測(cè)及控制,通過(guò)數(shù)字量輸入X5包括鋸的上限下限,以及鋸切小車(chē)的前限后限及原點(diǎn)、運(yùn)行使能RFR,鋸切動(dòng)作通過(guò)數(shù)字量輸出X4帶動(dòng)中間繼電器控制主要是落鋸抬鋸,管夾緊松開(kāi)。伺服控制器LENZE9400與PLC建立PROFIBUS DP通訊,接收操作指令及設(shè)定數(shù)據(jù)及傳送本身狀態(tài),并在觸摸屏中設(shè)定及顯示。硬件設(shè)計(jì)如圖2所示。

圖2 伺服控制器結(jié)構(gòu)

3.2 拉拔定尺飛鋸軟件系統(tǒng)設(shè)計(jì)

3.2.1 L-FORCE ENGINEER編程軟件

L-FORCE ENGINEER highlevel是編程、調(diào)試和診斷LENZE 9400的工程軟件[7]。結(jié)構(gòu)清晰的對(duì)話框向?qū)讲僮骱蛨D形化界面讓編程和維護(hù)變得簡(jiǎn)單;圖形化的FB編輯器讓控制器配置編程更高效直觀,極大的縮短了設(shè)計(jì)周期;對(duì)伺服控制器進(jìn)行電子凸輪編程,執(zhí)行拉拔飛鋸定尺的控制任務(wù),提供了可靠的保證。具有8通道數(shù)字式示波器[6],可以實(shí)現(xiàn)快速過(guò)程診斷(包括趨勢(shì)記錄)功能,可以加快飛鋸系統(tǒng)的優(yōu)化運(yùn)行和快捷維護(hù),節(jié)省人力成本。

3.2.2 拉拔定尺飛鋸軟件系統(tǒng)設(shè)計(jì)步驟

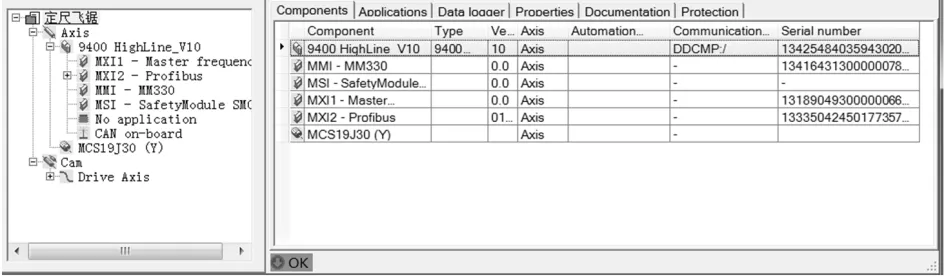

首先,利用LFORCE ENGINEER 軟件組態(tài)硬件,在軟件中新建一個(gè)工程文件,插入一個(gè)軸(axis),根據(jù)拉拔飛鋸定尺系統(tǒng)應(yīng)用中設(shè)計(jì)的電機(jī),控制器進(jìn)行組態(tài)硬件配置。然后,按順序分別插入9400 HighLine控制器、選擇設(shè)備的可插拔模塊、在MX1槽插入MASTER frequency數(shù)頻模塊、在MX2槽插入PROFIBUS通訊模塊、在存貯模塊插槽插入MM330模塊。最后,選擇NO application生成自己的程序,并選擇對(duì)應(yīng)的電機(jī)。軟件設(shè)計(jì)的硬件組態(tài)圖如圖3所示。

圖3 定尺飛鋸的硬件組態(tài)

拉拔定尺飛鋸軟件系統(tǒng)設(shè)計(jì)的關(guān)鍵是電子凸輪的實(shí)現(xiàn),凸輪是用于實(shí)現(xiàn)機(jī)械三維空間聯(lián)動(dòng)傳動(dòng)關(guān)系與控制的機(jī)械結(jié)構(gòu),自動(dòng)化運(yùn)動(dòng)控制系統(tǒng)用軟件程序與伺服電機(jī)實(shí)現(xiàn)三維空間聯(lián)動(dòng)傳動(dòng)關(guān)系與控制的軟件系統(tǒng)就是電子凸輪功能[10],電子凸輪以其精度高、柔性高、安全性強(qiáng),加速度控制方便等優(yōu)點(diǎn),在定尺鋸切領(lǐng)域得到廣泛的應(yīng)用[11]。電子凸輪的實(shí)現(xiàn)是將設(shè)計(jì)好的凸輪曲線存貯在控制器內(nèi),控制兩軸按凸輪曲線進(jìn)行運(yùn)動(dòng),需要實(shí)時(shí)采集各軸的位置信息,按照內(nèi)嵌算法進(jìn)行處理,并將兩軸達(dá)到同步的效果[13]。

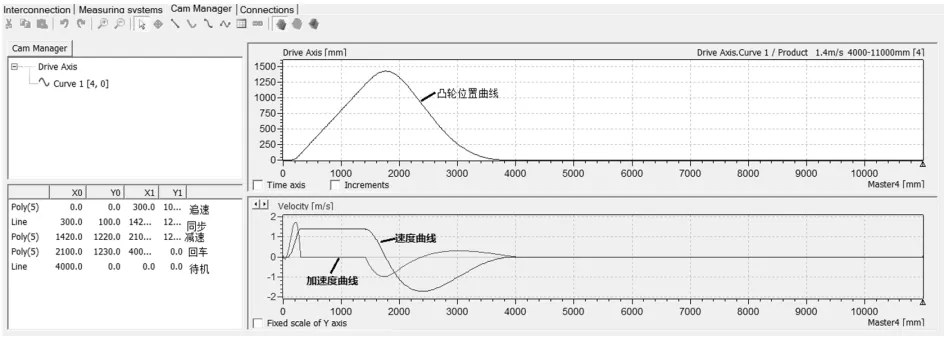

電子凸輪首先獲取主軸位置及從軸位置,主軸信號(hào)從裝在測(cè)速輪上的測(cè)速編碼器獲取,從軸信號(hào)由伺服電機(jī)旋變獲取;其次規(guī)劃電子凸輪曲線,由于定尺長(zhǎng)度(2.5 ~11 m)范圍廣,為了更大限度的提高飛鋸運(yùn)行速度,設(shè)計(jì)了適應(yīng)不同定尺長(zhǎng)度的多條曲線,本文以其中一條凸輪曲線(定尺長(zhǎng)度4~11 m)為例,說(shuō)明其設(shè)計(jì)過(guò)程。凸輪曲線如圖4所示,定尺飛鋸小車(chē)運(yùn)動(dòng)有待機(jī)、追速、同步、減速、回車(chē)五個(gè)狀態(tài)。

(1)待機(jī)狀態(tài):拉拔機(jī)組運(yùn)行送料中,通過(guò)鋸前測(cè)速編碼器,隨時(shí)測(cè)量來(lái)料長(zhǎng)度和速度,若達(dá)到設(shè)定長(zhǎng)度,立即啟動(dòng)加速進(jìn)入追蹤狀態(tài)。

(2)追蹤狀態(tài):按照設(shè)定的S曲線加速至與進(jìn)料速度同步狀態(tài)。

(3)同步狀態(tài):進(jìn)入同步狀態(tài),立刻送出同步信號(hào)給鋸切控制機(jī)構(gòu)執(zhí)行管材切斷動(dòng)作,完成切割后,接收到抬鋸到位檢測(cè)開(kāi)關(guān)發(fā)訊,立刻進(jìn)入減速狀態(tài)

(4)減速狀態(tài):按照設(shè)定的S曲線減速直至停止,同時(shí),仍然在持續(xù)偵測(cè)并累計(jì)進(jìn)料長(zhǎng)度。

(5)回車(chē)狀態(tài):一旦減速到停止?fàn)顟B(tài),立刻開(kāi)始返回運(yùn)動(dòng),回到起始位置,隨即自動(dòng)進(jìn)入待機(jī)狀態(tài),等待下一循環(huán)的開(kāi)始。

在同步狀態(tài)時(shí)完成管材鋸切動(dòng)作,追速、減速及回車(chē)都要合理分配,保證整個(gè)周期的快速平穩(wěn)完成,并且要確保兩個(gè)狀態(tài)平滑切換,不能有劇烈波動(dòng),否則將影響精度及設(shè)備壽命,根據(jù)主從軸的位置對(duì)應(yīng)關(guān)系,確定五個(gè)狀態(tài)的下從軸的位置,直接用繪制曲線的方式規(guī)劃凸輪曲線,對(duì)應(yīng)的曲線也由五個(gè)部分構(gòu)成,其中追速,減速,及回車(chē)部分都選用適合高速的5次曲線繪制,曲線繪制公式[8]為

y=A5x5+A4x4+A3x3+A2x2+A1x+A0

(1)

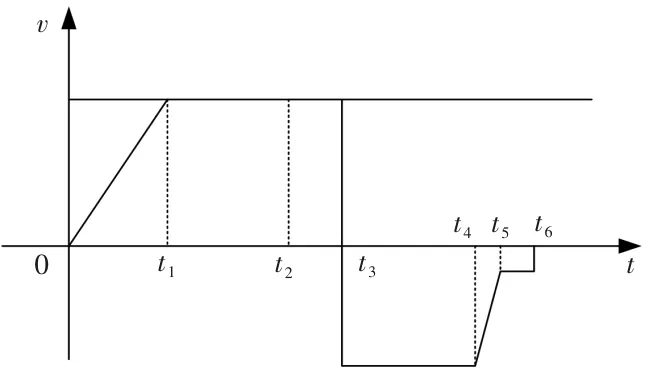

伺服控制器根據(jù)其內(nèi)嵌算法自動(dòng)規(guī)劃對(duì)應(yīng)的速度、加速度曲線如圖4所示,定義X軸是主軸,顯示的是管胚的長(zhǎng)度,定義Y軸是從軸,顯示的是飛鋸小車(chē)的位置。圖4是基于LENZE 9400拉拔定尺飛鋸的位置曲線、速度曲線、加速度曲線,圖5是微機(jī)定尺鋸切機(jī)的速度曲線,明顯伺服控制鋸切機(jī)速度曲線比微機(jī)定尺鋸切機(jī)的速度曲線平滑[5],伺服控制能有效減弱負(fù)載對(duì)機(jī)組的沖擊,機(jī)組運(yùn)行更加平穩(wěn),減弱對(duì)設(shè)備的沖擊,有利于提高設(shè)備的壽命。

圖4 規(guī)劃的電子凸輪曲線

圖5 原微機(jī)定尺機(jī)速度曲線

預(yù)先規(guī)劃好電子凸輪曲線,通過(guò)FB編輯器進(jìn)行軟件編程完成電子凸輪運(yùn)動(dòng)指令。其工作流程:數(shù)頻功能塊LS_DigitalFreqencyinput將主軸編碼器信號(hào)轉(zhuǎn)化為速度及位置信號(hào),通過(guò)L_SdSpeedFilter(速度濾波) 功能塊進(jìn)行濾波處理,將濾波后的值送入軸速度L_LdSetAxisVelocity 功能塊,并整合到定尺周期內(nèi)的速度值;通過(guò)虛主軸功能塊L_LdVirtualMasterP轉(zhuǎn)化為對(duì)應(yīng)的從軸位置值,并送入運(yùn)動(dòng)輪廓曲線插補(bǔ)L_CamProfiler功能塊,實(shí)現(xiàn)由CAM接口LS_CamInterface功能塊選擇的凸輪曲線的軌跡的值,并輸出從軸的速度、加速度等到位置跟隨塊LS_PositionFollower,實(shí)現(xiàn)對(duì)從軸伺服電機(jī)的控制;并由凸輪開(kāi)關(guān) L_CamContactor功能塊 ,給出同步信號(hào)實(shí)現(xiàn)管材的自動(dòng)夾松和落鋸抬鋸,從而實(shí)現(xiàn)按凸輪曲線的定尺鋸切。

4 結(jié)束語(yǔ)

本文設(shè)計(jì)的一種基于LENZE 9400伺服控制器的拉拔定尺飛鋸控制系統(tǒng),已成功應(yīng)用于銅管拉拔定尺機(jī)組系統(tǒng)中。系統(tǒng)實(shí)際運(yùn)行結(jié)果表明:基于LENZE 9400伺服控制器的拉拔定尺飛鋸的控制精度已經(jīng)超過(guò)原微機(jī)定尺鋸切機(jī),并且運(yùn)行平穩(wěn)可靠,鋸片的損壞率大大降低,基本沒(méi)有坡切口的現(xiàn)象,系統(tǒng)具有響應(yīng)時(shí)間快、追鋸誤差小等特點(diǎn),大大提高了設(shè)備的精度及穩(wěn)定性,完全可以替代原微機(jī)定尺鋸切機(jī)。同時(shí),該控制系統(tǒng)還可以在矯直定尺中使用。