KJX型開鐵口機(jī)穩(wěn)定性的提升

李振明,惠 展,索 婷,付光勇

(中鋼集團(tuán)西安重機(jī)有限公司, 陜西 西安 710200)

0 前言

開鐵口機(jī)作為高爐出鐵場(chǎng)主要設(shè)備之一,屬現(xiàn)代化大型冶煉高爐的關(guān)鍵設(shè)備,其穩(wěn)定性關(guān)系到設(shè)備自身壽命及高爐開口效率。開鐵口機(jī)的穩(wěn)定性主要體現(xiàn)在設(shè)備旋轉(zhuǎn)至指定位置時(shí)能否平緩?fù)V埂⑥D(zhuǎn)臂使用過程中有無彎曲變形等。通過對(duì)KJX型開鐵口機(jī)的詳細(xì)調(diào)研,針對(duì)具體問題,分析了其在使用過程中穩(wěn)定性的不足,并提出相關(guān)改進(jìn)措施,最終使設(shè)備的穩(wěn)定性有了較大的提升,延長(zhǎng)了設(shè)備使用壽命,提高了高爐開口效率。

1 存在的缺陷

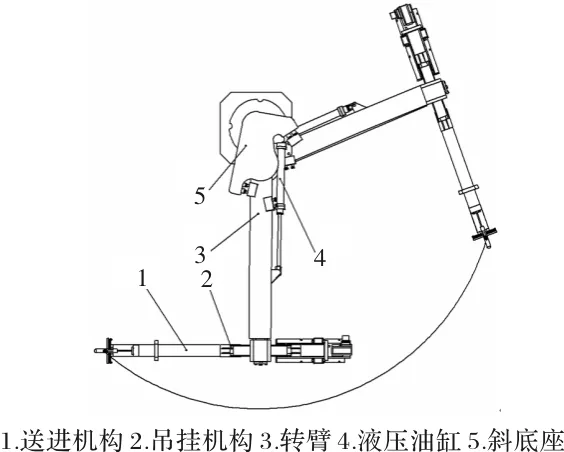

KJX型開鐵口機(jī)的結(jié)構(gòu)如圖1所示,開鐵口機(jī)由送進(jìn)機(jī)構(gòu)、吊掛機(jī)構(gòu)、旋轉(zhuǎn)機(jī)構(gòu)、液壓油缸、斜底座等組成。旋轉(zhuǎn)機(jī)構(gòu)通過斜底座自身的角度,由液壓油缸驅(qū)動(dòng)轉(zhuǎn)臂帶動(dòng)吊掛機(jī)構(gòu)及送機(jī)機(jī)構(gòu)到工作位置,鉆頭自動(dòng)對(duì)準(zhǔn)鐵口,進(jìn)行開口作業(yè)。由于采用斜底座,整個(gè)開鐵口機(jī)可看作一個(gè)空間桿機(jī)構(gòu),機(jī)構(gòu)的鉸接點(diǎn)位于回轉(zhuǎn)中心。送進(jìn)機(jī)構(gòu)與吊掛機(jī)構(gòu)固定于轉(zhuǎn)臂前端,轉(zhuǎn)臂帶動(dòng)送進(jìn)機(jī)構(gòu)、吊掛機(jī)構(gòu)繞回轉(zhuǎn)中心做往復(fù)旋轉(zhuǎn)。現(xiàn)場(chǎng)使用中發(fā)現(xiàn)KJX型開鐵口機(jī)主要存在的穩(wěn)定性缺陷有:旋轉(zhuǎn)慣性沖擊大、轉(zhuǎn)臂梁彎曲變形。

圖1 KJX型開鐵口機(jī)結(jié)構(gòu)簡(jiǎn)圖

1.1 旋轉(zhuǎn)慣性沖擊大

在一些高爐現(xiàn)場(chǎng)使用過程中發(fā)現(xiàn),轉(zhuǎn)臂在回轉(zhuǎn)過程的前中期速度較快,后期旋轉(zhuǎn)至工作位置或待機(jī)位置時(shí),設(shè)備慣性沖擊大,液壓油缸未能將轉(zhuǎn)臂速度減緩至停,導(dǎo)致轉(zhuǎn)臂上的限位螺栓與斜底座的限位塊鋼性碰撞。此現(xiàn)象在一些手動(dòng)液壓閥臺(tái)控制的開鐵口機(jī)上尤其明顯,長(zhǎng)期使用后設(shè)備液壓油缸緩沖損壞,設(shè)備本體的壽命縮短。

1.2 轉(zhuǎn)臂梁彎曲變形

轉(zhuǎn)臂作為開鐵口機(jī)的主要部件,其結(jié)構(gòu)的強(qiáng)度及剛度直接影響著設(shè)備的使用效果。轉(zhuǎn)臂一端鉸接在斜底座上,另一端與吊掛機(jī)構(gòu)固定于轉(zhuǎn)臂前端,當(dāng)轉(zhuǎn)臂旋轉(zhuǎn)至工作位置后,鉆頭自動(dòng)對(duì)準(zhǔn)鐵口。開鐵口機(jī)在現(xiàn)場(chǎng)使用一段時(shí)間后發(fā)現(xiàn)轉(zhuǎn)臂彎曲變形,轉(zhuǎn)臂旋轉(zhuǎn)至工作位置后,送進(jìn)機(jī)構(gòu)不能準(zhǔn)確對(duì)準(zhǔn)鐵口,鉆孔位置及鉆孔角度發(fā)生改變,經(jīng)測(cè)量鉆頭低于鐵口垂直距離15 mm,影響高爐正常生產(chǎn)作業(yè)。

2 原因分析

2.1 旋轉(zhuǎn)慣性沖擊大

開鐵口機(jī)由液壓油缸驅(qū)動(dòng),壓力及流量通過閥臺(tái)已調(diào)校到定值,轉(zhuǎn)臂帶動(dòng)吊掛機(jī)構(gòu)及送進(jìn)機(jī)構(gòu)從工作位置旋轉(zhuǎn)到停止位置時(shí),液壓油缸帶載全速運(yùn)動(dòng),吊掛機(jī)構(gòu)及送進(jìn)機(jī)構(gòu)的重量會(huì)對(duì)轉(zhuǎn)臂產(chǎn)生慣性力,其大小主要取決于轉(zhuǎn)臂旋轉(zhuǎn)速度變化的大小,加速度越快,慣性越大。當(dāng)轉(zhuǎn)臂旋轉(zhuǎn)至停止位置時(shí),由于慣性較大,只靠液壓油缸端頭機(jī)械緩沖不能完全克服轉(zhuǎn)臂運(yùn)動(dòng)帶來的慣性沖擊,造成轉(zhuǎn)臂上的限位螺栓與斜底座的限位塊鋼性碰撞,設(shè)備本體損害大,液壓油缸內(nèi)部磨損較快。

2.2 轉(zhuǎn)臂梁彎曲變形

開鐵口機(jī)在鉆孔垂直位置降低,不能準(zhǔn)確開孔。現(xiàn)場(chǎng)詳細(xì)檢測(cè)各部件尺寸后發(fā)現(xiàn)轉(zhuǎn)臂梁端部高度低于尾部高度,垂直高度距離相差14.9 mm,與開孔誤差距離接近,判斷轉(zhuǎn)臂梁彎曲變形為送進(jìn)機(jī)構(gòu)不能準(zhǔn)確對(duì)準(zhǔn)鐵口的主要原因,并對(duì)轉(zhuǎn)臂強(qiáng)度及剛度進(jìn)行計(jì)算驗(yàn)證。

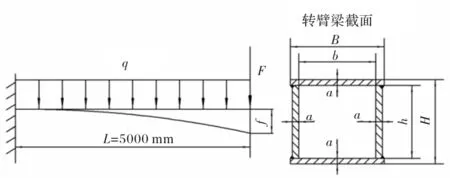

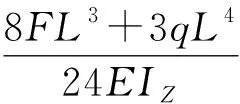

轉(zhuǎn)臂屬于長(zhǎng)箱體結(jié)構(gòu),KJX型開鐵口機(jī)轉(zhuǎn)臂梁長(zhǎng)5 m,一端鉸接斜底座,另一端由送機(jī)機(jī)構(gòu)和吊掛機(jī)構(gòu)連接與轉(zhuǎn)臂頭部,轉(zhuǎn)臂梁受自身重力及垂直向下的外力的作用,外力等于送機(jī)機(jī)構(gòu)和吊掛機(jī)構(gòu)的重力總和。同時(shí)轉(zhuǎn)臂梁受到鑿巖機(jī)鉆孔時(shí)沖擊振動(dòng)載荷的影響,并且由于鑿巖機(jī)小車沿著送機(jī)機(jī)構(gòu)軌梁的移動(dòng),會(huì)引起軌梁重心的改變,對(duì)轉(zhuǎn)臂梁產(chǎn)生扭矩。但是,開口作業(yè)時(shí),軌梁前端球形支座緊壓在焊接于爐殼上的錨鉤座內(nèi),開鐵口機(jī)通過液壓油缸產(chǎn)生的壓緊力,抵消鑿巖機(jī)小車移動(dòng)及鑿巖機(jī)鉆孔時(shí)對(duì)轉(zhuǎn)臂梁引起的扭矩及載荷,因此,在對(duì)轉(zhuǎn)臂梁進(jìn)行載荷分析時(shí),只考慮懸臂梁自身的重力G及外力F。轉(zhuǎn)臂梁受力模型如圖2所示。在設(shè)定轉(zhuǎn)臂梁右端受力點(diǎn)的載荷大小時(shí),受力大小乘以動(dòng)載荷系數(shù)1.2,確定外力載荷F。轉(zhuǎn)臂梁材料為Q235,鋼板厚度a=30 mm,梁的橫截面高度H=450 mm,h=390 mm,寬度B=500 mm,b=440 mm,轉(zhuǎn)臂梁長(zhǎng)度L=5m,質(zhì)量M梁=2237 kg,將懸臂梁的自重可看作集中載荷q,送進(jìn)機(jī)構(gòu)M1=3800 kg,吊掛裝置M2=2400 kg, 校核轉(zhuǎn)臂梁的強(qiáng)度及剛度。

圖2 轉(zhuǎn)臂梁受力模型圖

彎曲強(qiáng)度

彎矩

抗彎截面系數(shù)

剪切強(qiáng)度

疊加撓度

剪切撓度

[σw]=120 MPa;[]=80 MPa;[f]=L/500;彈性模量E=200 GPa;剪切模量G=79 GPa。

根據(jù)以上數(shù)據(jù)計(jì)算得

F=74.4 kN;M=647 kN·m;σmax=90 MPa;Iz=0.0016 m4;max=1.6 MPa;W=0.0072 m3;f=15 mm;f1=0.11 mm;[f]=10 mm;

觀察數(shù)據(jù)得知,轉(zhuǎn)臂梁在右端的彎曲應(yīng)力值σmax為90 MPa,小于材料許用彎曲應(yīng)力值120 MPa;彎曲變形量f=15 mm,與現(xiàn)場(chǎng)測(cè)量數(shù)據(jù)基本相符,但已超出容許變形量[f];剪切應(yīng)力為max=1.6 MPa,遠(yuǎn)小于材料許用剪切應(yīng)力值80 MPa,剪切變形量f1=0.11 mm,判斷剪切應(yīng)力對(duì)轉(zhuǎn)臂變形影響較小,此梁強(qiáng)度符合要求,剛度未達(dá)標(biāo),彎曲變形主要以自重及外力對(duì)梁產(chǎn)生的撓度為主。

3 改進(jìn)措施

3.1 提升開鐵口機(jī)的穩(wěn)定性

為了提高開鐵口機(jī)的整體穩(wěn)定性,必須解決設(shè)備慣性沖擊大及轉(zhuǎn)臂彎曲變形的缺陷。實(shí)踐證明,通過分段控制轉(zhuǎn)臂回轉(zhuǎn)速度能解決慣性沖擊大的缺陷,增加液壓緩沖器能減輕慣性沖擊帶來的損壞,優(yōu)化改進(jìn)轉(zhuǎn)臂結(jié)構(gòu)能較好的改善轉(zhuǎn)臂的彎曲變形。

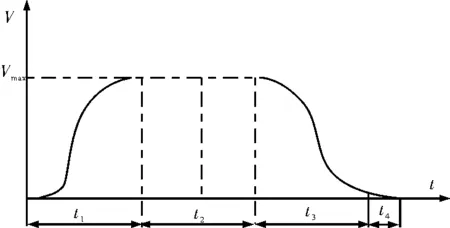

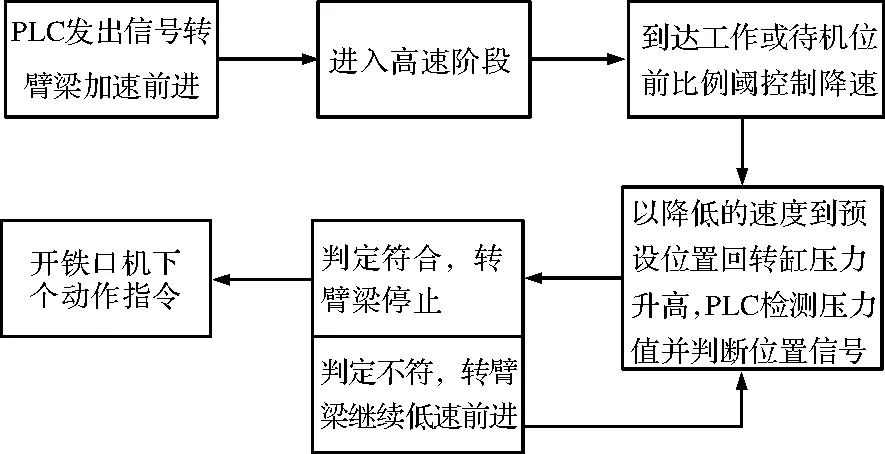

3.1.1 分段控制轉(zhuǎn)臂回轉(zhuǎn)速度

解決開鐵口機(jī)慣性沖擊大的問題,主要從液壓系統(tǒng)控制轉(zhuǎn)臂回轉(zhuǎn)速度的方面入手。開鐵口機(jī)質(zhì)量已定,在油缸通徑恒定的情況下,改變系統(tǒng)流量和壓力,能有效改變轉(zhuǎn)臂的運(yùn)行速度。開鐵口機(jī)合理的運(yùn)行速度分配分為4個(gè)階段:第一階段為加速階段t1,第二階段為高度運(yùn)行階段t2,第三階段為減速階段t3,第四階段為低速運(yùn)行至停止階段t4,開鐵口機(jī)的速度給定曲線如圖3所示。

圖3 開鐵口機(jī)速度給定曲線

KJX型開鐵口機(jī)安裝旋轉(zhuǎn)編碼器,液壓系統(tǒng)中安裝比例閥,按工藝要求,編碼器與PLC系統(tǒng)連接,結(jié)合速度給定曲線,用戶通過自定義數(shù)值后,轉(zhuǎn)臂旋轉(zhuǎn)過程中每次到達(dá)不同點(diǎn)為不同的編碼值,在運(yùn)行的單位時(shí)間內(nèi)編碼器反饋數(shù)值差又可以得到實(shí)際速度。轉(zhuǎn)臂轉(zhuǎn)到接近停止位置時(shí),PLC根據(jù)回轉(zhuǎn)編碼器反饋的信號(hào)確定轉(zhuǎn)臂是否到達(dá)指定位置,由模擬量輸出端子向比例閥發(fā)送給定值信號(hào)來控制比例閥的開度,最終通過控制液壓油缸的流量、壓力來控制轉(zhuǎn)臂使其平緩運(yùn)行至停止。開鐵口機(jī)回轉(zhuǎn)自動(dòng)控制過程如圖4所示。

圖4 開鐵口機(jī)旋轉(zhuǎn)自動(dòng)控制過程圖

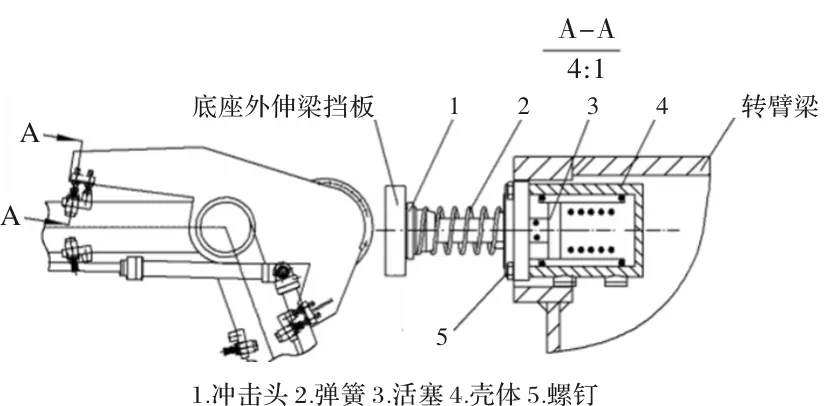

3.1.2 增加液壓緩沖器

在控制開鐵口機(jī)回轉(zhuǎn)速度的同時(shí),為了保護(hù)設(shè)備防止剛性碰撞,在開鐵口機(jī)工位位置及待機(jī)位置分別增加液壓緩沖器,利用液體油的阻尼緩沖作用,防止設(shè)備本體之間鋼性碰撞。緩沖器固定在轉(zhuǎn)臂梁上,緩沖器軸心受慣性沖擊后將帶動(dòng)筒內(nèi)活塞擠壓內(nèi)管液壓油,液壓油受壓后將由內(nèi)管排油孔排出外腔,排出的液壓油從外腔回油孔回流到內(nèi)管;當(dāng)外力消失時(shí),彈簧彈回初始點(diǎn)等待下次動(dòng)作。緩沖器作為設(shè)備保護(hù)裝置,與液壓油缸內(nèi)部緩沖共同吸收了轉(zhuǎn)臂回轉(zhuǎn)帶來的慣性沖擊,防止設(shè)備鋼性碰撞。液壓緩沖器結(jié)構(gòu)簡(jiǎn)圖如如圖5所示。

圖5 液壓緩沖器結(jié)構(gòu)簡(jiǎn)圖

3.2 轉(zhuǎn)臂梁的優(yōu)化改進(jìn)

根據(jù)分析轉(zhuǎn)臂梁的彎曲強(qiáng)度、剪切強(qiáng)度及撓度得知,轉(zhuǎn)臂梁的彎曲強(qiáng)度已達(dá)到要求,但剛性未達(dá)到實(shí)際使用要求,必須優(yōu)化其性能。考慮到轉(zhuǎn)臂梁質(zhì)量會(huì)增加,在常用厚度a為30 mm,32 mm及34 mm三者內(nèi)選擇鋼板,以新增加質(zhì)量在原質(zhì)量的15%以內(nèi)合格為條件,外力同樣取轉(zhuǎn)臂梁右端所受載荷,計(jì)算轉(zhuǎn)臂梁最優(yōu)條件下的梁寬、梁高及鋼板厚度及校核相關(guān)強(qiáng)度。

已知條件

V=2a·L·(B+H)

M梁=ρ·2a·L·(B+H)

M1≤1.15M梁

ρ=7.85

式中,M1為優(yōu)化后轉(zhuǎn)臂梁重量。

整理得

a(B+H)≤0.03275

整理圓整后得

a=30 mm;b=550 mm;h=540 mm;

W=0.01 m3

根據(jù)計(jì)算得知,轉(zhuǎn)臂梁在厚度a=30 mm,寬度b=550 mm,高度h=540 mm時(shí)轉(zhuǎn)臂梁的彎曲強(qiáng)度σmax最小,抗彎截面系數(shù)最高,撓度f=8.6 mm在允許擾度范圍內(nèi)。

4 改進(jìn)效果分析

經(jīng)過一系列的改進(jìn),現(xiàn)場(chǎng)運(yùn)行情況證明開鐵口機(jī)整個(gè)旋轉(zhuǎn)過程運(yùn)行平穩(wěn),轉(zhuǎn)臂接近待機(jī)位置或工作位置時(shí)能緩慢停止,設(shè)備再無剛性碰撞發(fā)生。同時(shí),轉(zhuǎn)臂經(jīng)過分析和幾何參數(shù)優(yōu)化后質(zhì)量雖略增加,但抗彎截面系數(shù)提高,抗彎能力變強(qiáng),且撓度在容許范圍內(nèi),開鐵口機(jī)鉆孔位置不易偏離,鉆孔角度符合要求。KJX型開鐵口機(jī)經(jīng)過一系列的穩(wěn)定性改進(jìn)優(yōu)化,液壓油缸及設(shè)備本體壽命延長(zhǎng)一倍,設(shè)備檢修周期明顯延長(zhǎng)。

5 結(jié)束語

通過對(duì)KJX型開鐵口機(jī)的優(yōu)化改進(jìn),解決了原有設(shè)備穩(wěn)定性不足的問題。分段控制轉(zhuǎn)臂回轉(zhuǎn)速度解決了一直以來開鐵口機(jī)慣性沖擊大的缺陷,并利用液壓緩沖器的輔助,避免了設(shè)備的剛性碰撞,達(dá)到保護(hù)設(shè)備并延長(zhǎng)壽命的目的。同時(shí)通過校核轉(zhuǎn)臂梁的強(qiáng)度及剛度,并通過數(shù)學(xué)計(jì)算將轉(zhuǎn)臂梁的疊加撓度調(diào)整到合理范圍,不僅為現(xiàn)場(chǎng)穩(wěn)定生產(chǎn)提供保障,還能為今后轉(zhuǎn)臂的加工制造提供借鑒。