普光氣田絨囊修井液結合固相堵劑暫堵深部低壓氣層

曾浩 朱方輝 張文昌 張宗偉 劉子雄 蔡楠

1. 中國石油化工股份有限公司中原油田分公司;2. 中國石油長慶油田分公司油氣工藝研究院;3. 中國石油長慶油田公司第二采氣廠;4. 中海油田服務股份有限公司油田生產研究院;5. 中國石油大學(北京)石油工程學院

普光氣田上二疊統長興組與下三疊統飛仙關組碳酸鹽巖埋深較大,天然裂縫、溶洞等大尺度結構發育特征突出,是典型的破碎性儲層[1],常規酸化、酸壓[2]等改造措施進一步擴展通道尺度[3]。區域內深部氣層地層壓力系數下降后,井筒液柱壓力與地層壓力形成壓差,引發漏失[4]。漏失控制不當時,井底硫化氫上竄增大作業風險[5],地層暫堵勢在必行。目前,包括超細纖維[6]、凍膠[7]、絨囊修井液[8]等多種堵劑可用于封堵低壓氣井。其中,絨囊修井液堆積封堵機制[9~10],解決了堵劑尺度與地層漏失通道匹配的難題[11],先后于煤層鉆井封堵[12]、低壓氣井修井暫堵[13]、致密氣轉向壓裂暫堵[14]等多個領域成功應用。

對于普光氣田深部低壓氣層,垂深大導致暫堵后承壓要求高,此時,漏失通道尺度較大,絨囊修井液封堵可行但用量過大,增加作業成本,且大量流體進入地層不利于作業后產量恢復[15]。

利用顆粒、纖維等固態堵劑通過堆積、架橋[16]等方式將大尺度漏失空間切割成多個小尺度漏失單元,可降低絨囊修井液封堵用量。暫堵后,解除絨囊暫堵結構,恢復地層產氣能力,兼容封堵性與經濟性目標可行。為此,實驗對比絨囊修井液復合固相堵劑前后封堵所需流體體積以及封堵解除后通道滲流能力恢復效果,結合現場試驗,評價技術效果。

1 室內實驗

1.1 實驗器材及方法

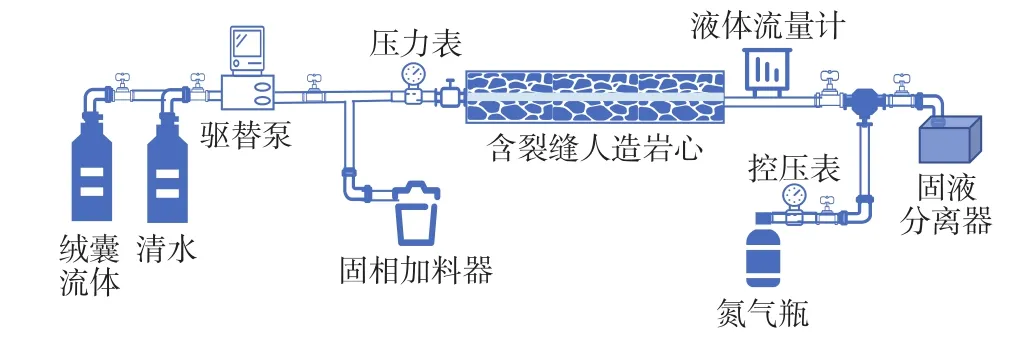

室內串聯4枚直徑38 mm、長60 mm的人造巖心,內含30 mm×5 mm貫穿裂縫模擬地層大尺度漏失通道。選擇80~120目碳酸鈣顆粒和直徑10~20 μm、長度5~6 mm纖維作為復合固相。配制絨囊修井液:0.2%囊核劑+2.5%囊層劑+0.8%囊膜劑+1.2%絨毛劑+0.1%氫氧化鈉。實驗流程見圖1。

圖1 封堵實驗流程圖Fig. 1 Flow chart of plugging experiment

恒流速5 mL/min注入絨囊修井液及與質量濃度0.1%、0.2%、0.5%、1.0%、1.5%碳酸鈣顆粒、纖維的復合體系,記錄裂縫入口驅壓達20 MPa時累計注入體積。封堵后,注入質量分數1%的亞硫酸銨破膠劑,靜置30 min進行破膠。考慮室內大尺度裂縫中高壓氣體穩定驅替控制困難,選擇清水反向驅替并間隔5 min測定出口流速,評價裂縫滲流能力恢復效果。

1.2 實驗結果與分析

1.2.1 絨囊修井液復合固相封堵用量測試

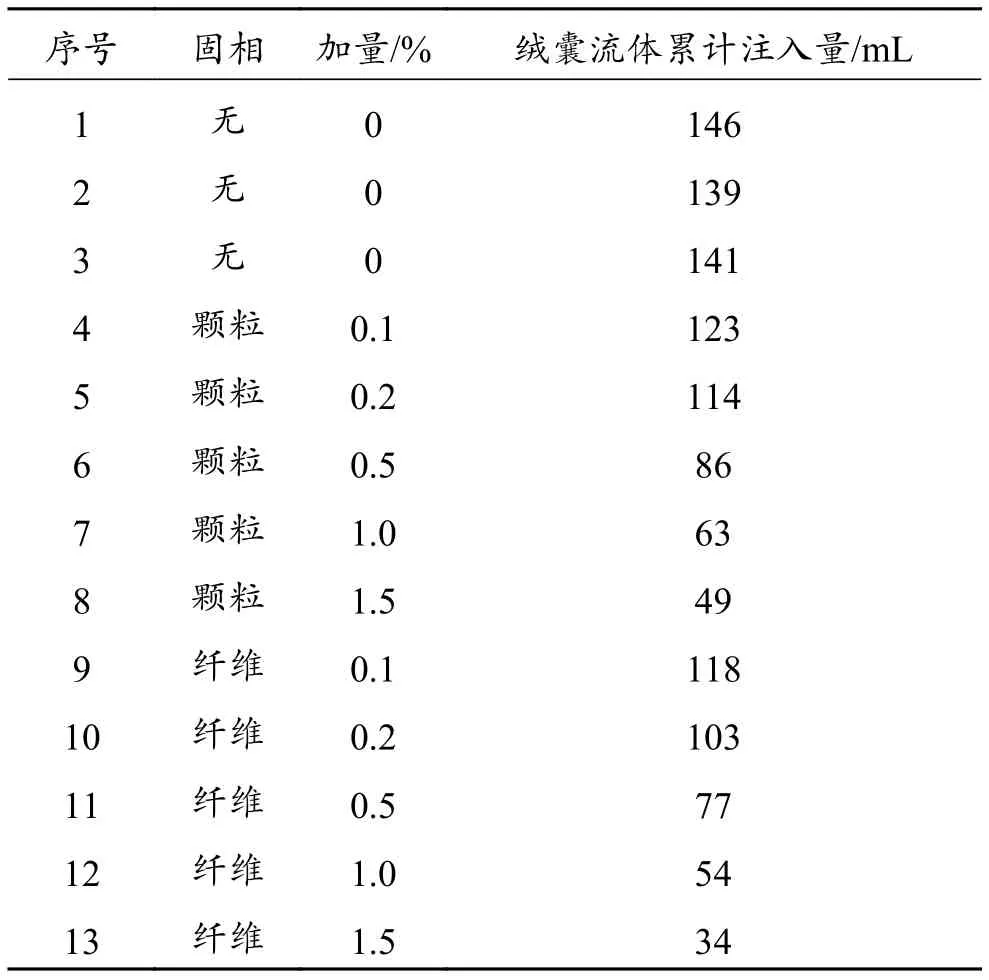

累計完成絨囊修井液及其復合體系封堵實驗共13組,實驗數據見表1,可以看出,單一絨囊體系累計注入139~146 mL,均值142 mL;絨囊復合顆粒、纖維體系累計注入流體體積范圍49~123 mL、34~118 mL。絨囊流體用量隨固態堵劑加量增加而下降。

表1 不同體系封堵實驗測試數據Table 1 Test data of different systems in the plugging experiment

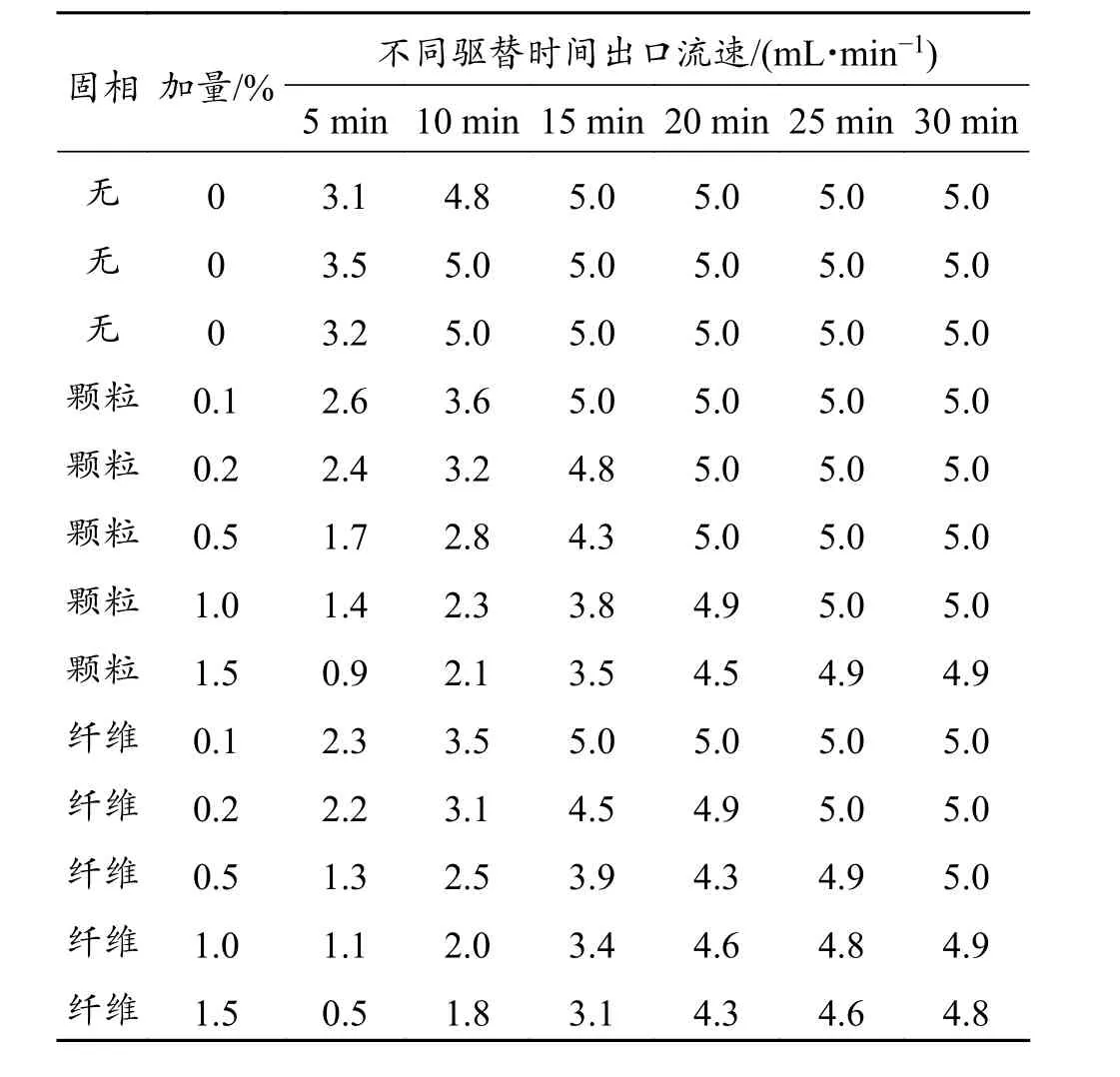

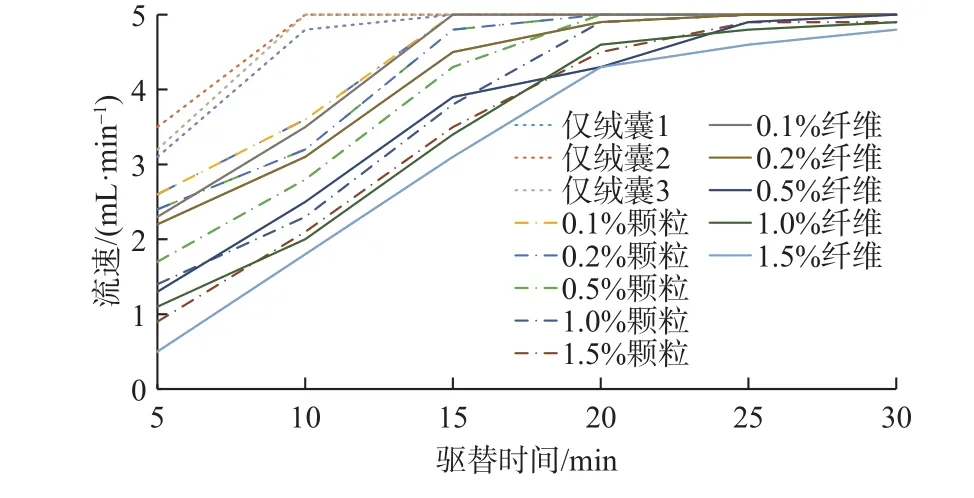

1.2.2 絨囊修井液復合固相返排效果測試

封堵體系返排后裂縫滲流能力恢復效果評價實驗共13組,實驗數據見表2。可以看出,注入絨囊修井液,清水驅替15 min時流速完全恢復;復合體系中,顆粒加量0.1%升至1.0%,清水流速完全恢復時間延長至25 min,加量1.5%時,流速存在0.1 mL/min損失;纖維加量0.1%升至0.5%,清水流速完全恢復時間延長至30 min,加量超過1.0%后,流速存在0.2 mL/min損失。實驗表明,裂縫滲流能力恢復速度隨固態堵劑加量升高而小幅度降低,同時,最終恢復效果存在微弱的損失。

2 現場應用

2.1 S-3X井現場應用

S-3X井位于鄂爾多斯盆地伊陜斜坡構造,產層馬家溝組碳酸鹽巖氣層垂深近4 000 m,且氣層天然裂縫、溶洞發育,鉆井打開儲層后井筒流體累計漏失量超過2 000 m3。酸化后,試氣無阻流量超過200×104m3/d,產氣能力較高。

S-3X井投產至今,地層壓力系數0.40,為打撈斷脫油管計劃修井作業。首次壓井時,累計注入絨囊修井液約500 m3,井口泵壓升至3 MPa,但無法建立循環。二次壓井時,以160 m3絨囊修井液復合0.5%纖維注入后,不間斷跟注130 m3絨囊修井液,泵壓升至7.9 MPa且順利建立循環,達到預期目標。

表2 封堵返排后裂縫出口清水流速分布Table 2 Flow velocity distribution of clear water at the fracture outlet after the flowback of plugging agent

2.2 P2-Y井現場應用

P2-Y井位于普光氣田,完鉆層位長興組底部垂深達6 000 m,酸壓改造后測試無阻流量350×104m3/d。修井作業前地層壓力系數0.35。考慮鄰近D5-Z井使用120 m3絨囊修井液封堵起效,但有效封堵周期較短,試驗復合封堵技術。先以60 m3清水攜帶4 m3規格100目粉陶砂注入地層后,跟進80 m3絨囊修井液,井口泵壓增幅達5 MPa,順利建立循環,達到預期目標。

3 討論與分析

根據室內實驗與現場施工數據,分析絨囊修井液復合固態堵劑暫堵技術,應用于普光氣田深部低壓氣層大尺度漏失通道封堵效果。

3.1 融合暫堵技術有效降低絨囊修井液用量

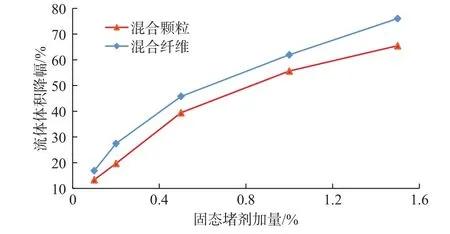

室內實驗中,絨囊修井液復合體系注入裂縫后,入口驅壓均升至20 MPa,封堵性能穩定。顆粒、纖維加量從0.1%升至1.5%,絨囊修井液體積下降93 mL、108 mL,相對單一體系平均用量142 mL,分別下降65.49%和76.06%。由圖2可以看出,流體體積降幅隨顆粒、纖維加量增大而升高。兩者之間擬合定量關系為

式中,Sf為絨囊修井液體積降幅,%。

圖2 流體用量降幅隨固相堵劑加量變化趨勢Fig. 2 Change trend of the decrease amplitude of fluid consumption with the dosage of solid plugging agent

式(1)和式(2)中,固態堵劑加量越高,所需絨囊修井液體積降幅越大。研究表明,小加量的固體堵劑將大尺度漏失空間分割成多個小尺度單元后,顯著提高絨囊修井液封堵效率。

現場S-3X井與P2-Y井計算復合體系提高地層承壓能力達34 MPa、39 MPa,封堵強度足夠。S-3X井相對首次壓井的流體體積降幅達42%,P2-Y井相對鄰井壓井的流體體積降幅33.33%。試驗表明,絨囊修井液復合固相堵劑暫堵技術降低絨囊流體用量有效。

3.2 兩者結合有利于儲層傷害控制

實驗對比裂縫中封堵結構破膠后,反向驅替清水流速恢復效果見圖3。可以看出,隨著固態堵劑加量升高,恢復速度小幅度放緩。其中,單一體系破膠后清水穩定流速可完全恢復;復合體系中,顆粒與纖維加量分別小于1.0%、0.5%時,清水流速可完全恢復;當顆粒、纖維加量分別達1.5%、1.0%時,清水流速存在0.1~0.2 mL/min的微弱損失,但整體恢復效果理想。

圖3 裂縫出口清水穩定流速恢復趨勢Fig. 3 Recovery trend of the stable flow velocity of clear water at the fracture outlet

對于普光氣田深部低壓氣井,地層流體漏失通道尺度較大,初始滲流能力較高。此時,復合少量固相堵劑后,漏失通道主體仍由絨囊修井液充填,保證作業后通道滲流能力快速恢復,維持絨囊流體儲層傷害控制的優勢。

4 結論

(1)絨囊修井液復合固態堵劑暫堵技術,滿足普光氣田深部低壓氣層大尺度漏失通道封堵要求的同時,有效降低流體用量,兼容封堵技術性與經濟性。

(2)固態堵劑注入地層后,將大尺度漏失空間分割為多個小尺度漏失單元,改善了絨囊修井液封堵效率。作業后,小尺度漏失單元內絨囊修井液暫堵解除后,地層滲流能力可快速恢復,儲層傷害較低。但是溶洞型漏失可能效果不佳,需要進一步試驗。

(3)絨囊修井液與固態堵劑復合暫堵技術,是多種封堵材料的融合,為深部油氣層封堵技術經濟性開發提供了可借鑒的思路。建議多與一些材料融合,如凝膠、水泥等。