直接成筒繅絲的自動繅絲機結構設計

羅海林, 傅雅琴, 劉 柯

(浙江理工大學 材料科學與工程學院, 浙江 杭州 310018)

目前,常規的蠶絲生產工藝流程長,工序繁瑣[1-2],在整個過程中需經過多次重復勞動和重復干燥,能源消耗和暖室氣體排放非常大。如果將煮熟繭在繅絲工序中直接加工成筒裝生絲,即進行直接成筒繅絲(也稱為筒子繅絲),不但可大大縮短制絲的工藝流程,提高生產效率,緩解目前繅絲生產工人嚴重缺乏的問題,降低生產成本,同時有利于減少資源和能源的浪費,保護自然環境等[3]。

筒子繅絲技術雖然具有縮短制絲工藝流程等諸多優點,但由于筒子的半徑比小的小得多,絲條卷繞時存在成形張力變化大,張力控制不夠均勻,反應不靈敏,且結構復雜,維護困難,繅絲筒裝絲質量無法滿足要求等,制約了筒子繅絲技術的產業化。

在生絲或紗線的絡筒加工中,絡筒機的應用非常廣泛[4]。在目前先進的絡筒機中,一般采取單錠控制的技術,即各錠絲條的絡交卷繞等都由單獨的電動機控制,增加了各錠在卷裝、換筒、故障排除等操作的靈活性[5]。另外,各錠還具有單獨的張力控制裝置,隨著現代電子和智能等控制技術的發展,張力控制裝置的結構變得非常簡單和小巧,且能根據絲條卷繞的張力進行在線調整,保持絲條張力的穩定[6-7]。

在實際生產中,一般繅絲的運行速度要比絡筒機的運行速度低得多,因此,絡筒機的絡交卷繞和張力控制技術理論上完全適用于筒子繅絲中。為縮短制絲乃至絲織生產的工藝流程,使筒子繅絲的張力控制結構簡化,同時改善筒裝絲的質量,本文結合絡筒機上先進的絡交卷繞和張力控制技術,通過改造現代制絲行業中廣泛使用的自動繅絲機的繅絲線路及卷繞方式,開發了一種新型的筒子繅絲機,以期為筒子繅絲技術的發展提供實踐基礎。

1 自動繅絲機工作原理

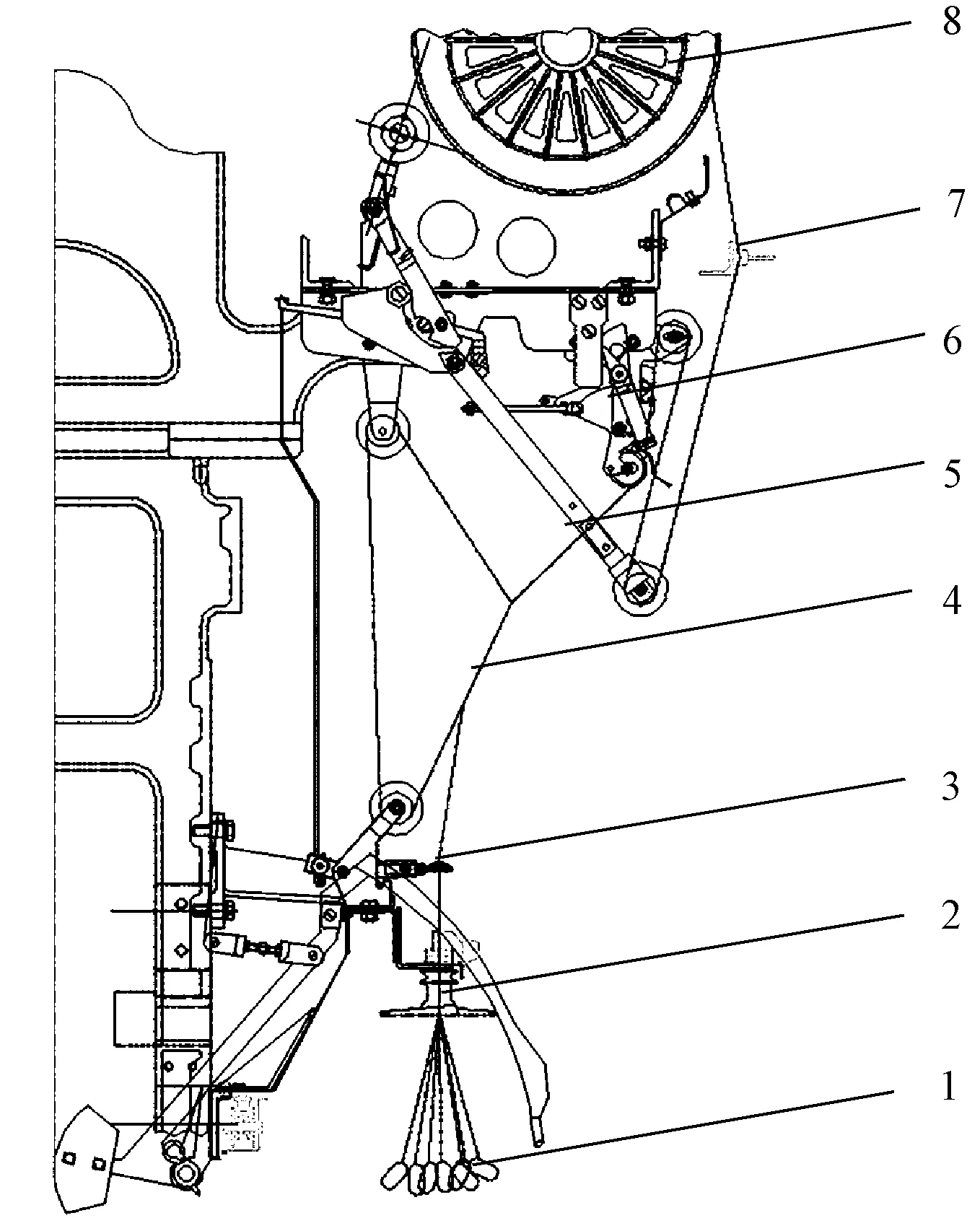

目前,自動繅絲機已在我國的制絲行業中得到了大規模應用,比例達到了90%以上,其型號種類有多種。其中,市場上應用較廣的主要有杭州紡織機械有限公司生產的飛宇2000、飛宇2008等系列自動繅絲機,金鷹紡織機械有些公司研制的D301JY型自動繅絲機等[8]。這些自動繅絲機都是在D301型定纖式自動繅絲機基礎上發展起來的,繅絲的整個工藝流程和繅絲線路的結構基本相似[9-10]。圖1示出自動繅絲機的繅絲線路圖。

1—蠶繭; 2—接緒器; 3—集緒器; 4—絲鞘; 5—切斷防止桿; 6—纖度感知器; 7—導絲瓷座; 8—小。圖1 自動繅絲機的繅絲線路Fig.1 Reeling thread route on automatic silk reeling machine

在自動繅絲機上繅絲時,各繭絲首先從蠶繭上剝離,并經接緒器、集緒器后形成絲條,絲條再經過上鼓輪、下鼓輪后與后面一段絲條捻鞘;然后依次經過纖度感知器、定位鼓輪、切斷防止桿上的末端鼓輪;最后利用絡交瓷座的往復運動和小的回轉運動將絲條卷繞成小絲片,同時利用干燥裝置干燥小絲片。

2 筒子繅絲機的設計改裝

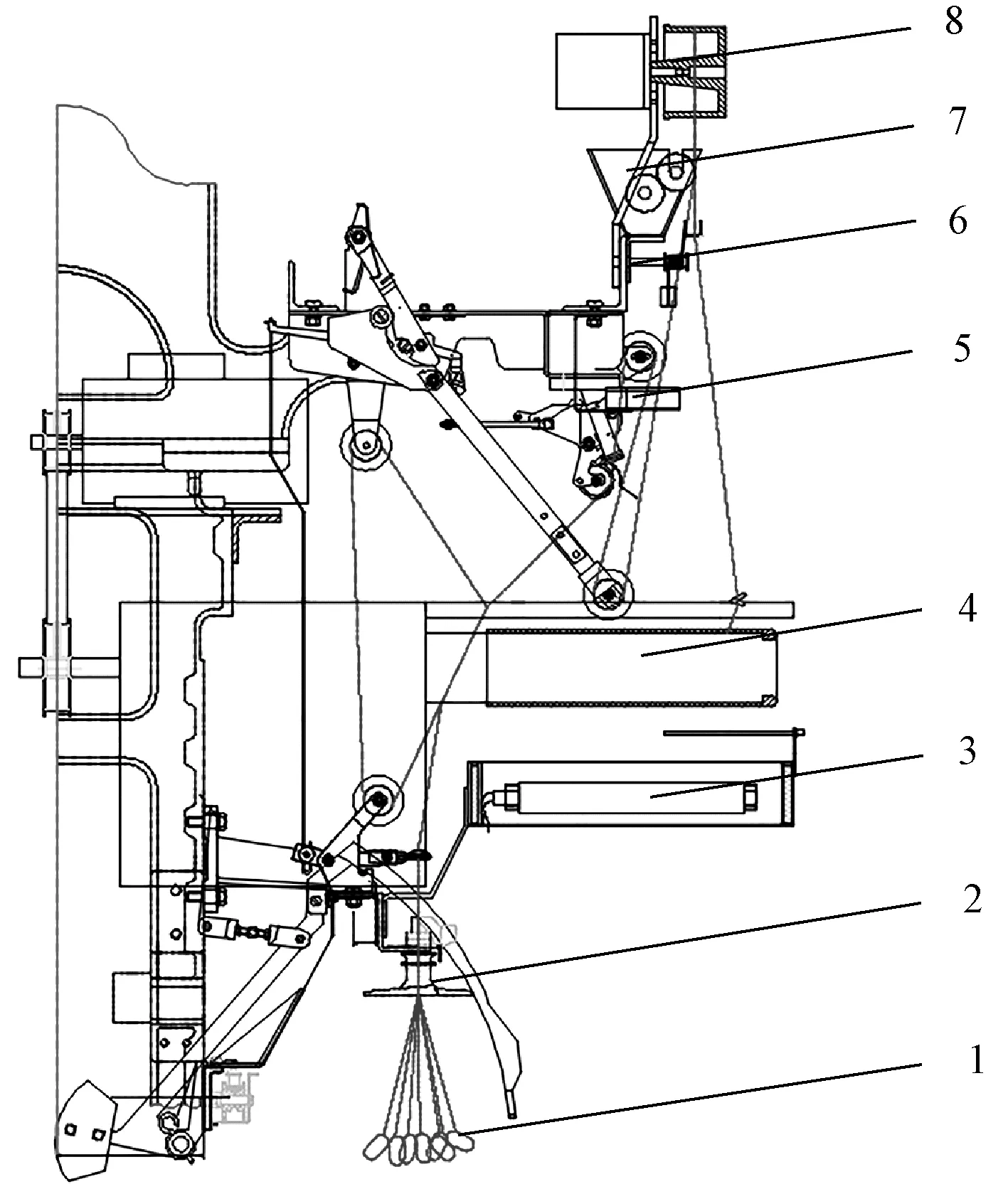

本文實驗在杭州紡織機械有限公司提供的飛宇507型自動繅絲實驗機上進行設計改裝。通過借鑒先進絡筒機的絡交卷繞技術和張力控制技術,改造其繅絲線路及卷繞方式,從而開發出一種新型的筒子繅絲技術及設備。該設計主要保留了自動繅絲機上原有繅絲線路的前面部分路線,改造了后面部分路線的絡交卷繞裝置和干燥裝置,即將集體小卷繞形式改造成單緒控制的筒子卷繞形式,將集體蒸汽管加熱干燥方式替換成單緒控制的紅外輻射加熱管干燥方式,并在卷繞前依次增加了上油裝置和超喂裝置等,通過采用先進的變頻技術實現卷繞、超喂等裝置的同步控制。改造后新型的筒子繅絲實驗機繅絲線路如圖2所示。

1—蠶繭; 2—接緒器; 3—干燥裝置; 4—絡交卷繞裝置; 5—斷絲檢測器; 6—張力調節裝置; 7—上油裝置; 8—超喂裝置。圖2 本文改進的繅絲實驗機繅絲線路Fig.2 Reeling thread route of improved automatic silk reeling machine by this paper

利用該筒子繅絲實驗機繅絲時,各繭絲首先從蠶繭上剝離,并經接緒器、集緒器后形成絲條,絲條再經過上鼓輪、下鼓輪后與后面一段絲條捻鞘,然后絲條依次經過纖度感知器、定位鼓輪、切斷防止鼓輪、上油裝置、超喂裝置、張力調節裝置、斷絲檢測器,最后經單緒控制的絡交卷繞裝置卷繞成筒裝絲,同時利用單緒控制的紅外輻射加熱管干燥裝置進行烘干。該筒子繅絲實驗機中增加和改造的裝置主要有上油裝置、超喂裝置、張力調節裝置、斷絲檢測器、絡交卷繞裝置、干燥裝置、變頻器等。

2.1 絡交卷繞裝置

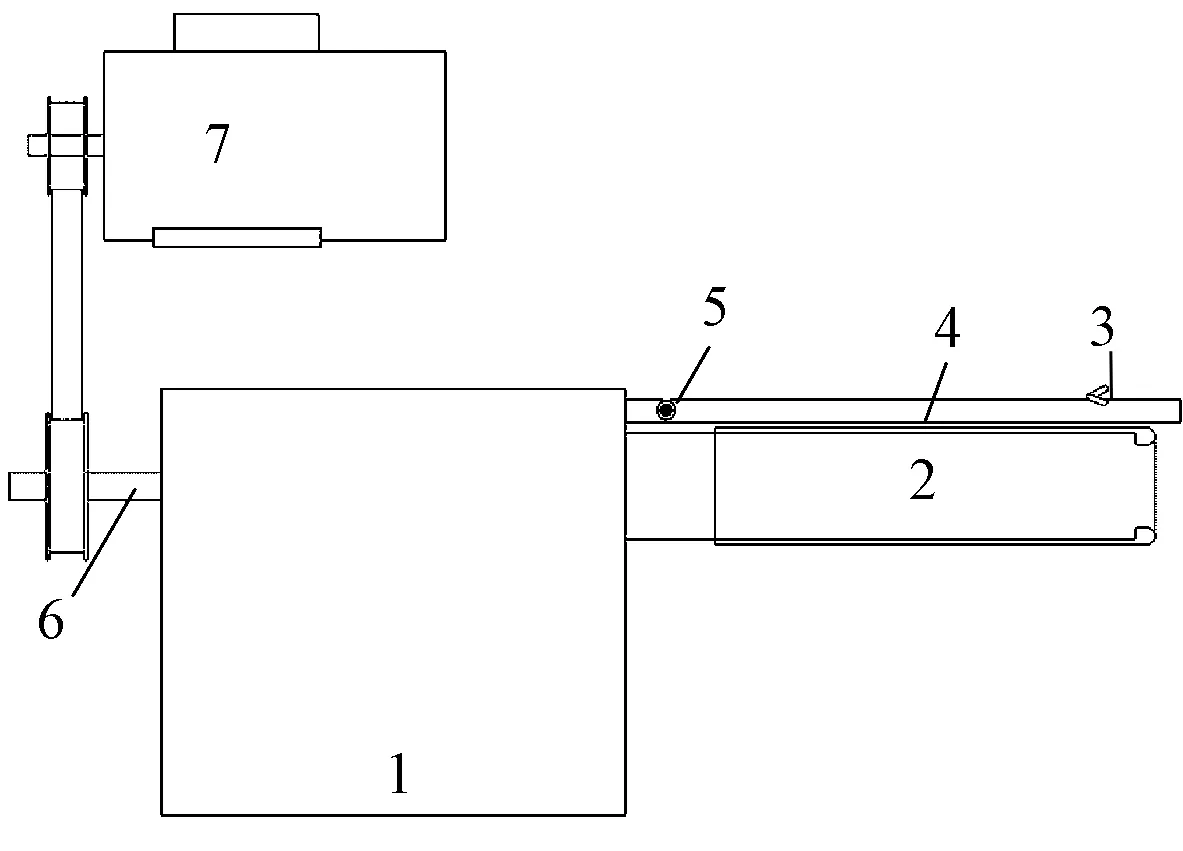

為將自動繅絲機改造成筒子繅絲機,首先必須改造絡交卷繞裝置。在本文實驗中,絡交卷繞裝置主要包括無邊筒子、卷繞軸、卷繞電動機、成形油箱、導絲器和壓輥等,如圖3所示。無邊筒子的規格為長度232 mm,外徑62 mm。

1—成形油箱; 2—無邊筒子; 3—導絲器; 4—壓輥; 5—脈沖檢測器; 6—卷繞軸; 7—卷繞電動機。圖3 絡交卷繞裝置結構圖Fig.3 Structure of traversing and winding device

無邊筒子由卷繞軸傳動,卷繞軸通過傳動帶由卷繞電動機帶動,采用單緒控制的方式。卷繞軸上設有成形油箱,成形油箱里安裝有帶凹槽的成形凸輪等機構,成形凸輪帶動導絲器進行往復運動。利用卷繞軸的回轉和導絲器的往復運動將絲條卷繞在無邊筒子上,采用精密卷繞方式,卷繞軸的回轉速度與導絲器的往復速度之間的卷繞比是固定的常數6.463 34。壓輥是一個與筒子平行,表面光滑,并可靈活轉動的木制輥,直徑為22 mm,壓輥的一端安裝有脈沖檢測器。壓輥在筒子卷繞時緊貼筒子外層絲圈的表面,通過摩擦力與筒子一同轉動,利用其脈沖檢測器可計算出繅制絲條的長度和筒子卷繞的線速度[12]。繅絲時,為便于引絲和筒子的裝卸等操作,該絡交卷繞裝置安裝在了繅絲線路中絲鞘的旁邊,并使無邊筒子呈縱向排列。為適應繅絲時繭絲從繭子上離解的速度,改造后的卷繞線速度一般控制在80~200 m/min。

2.2 超喂裝置

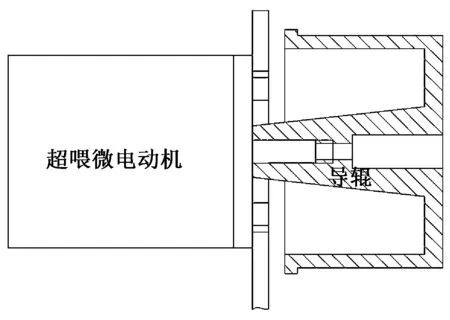

超喂裝置主要由導輥和超喂微電動機構成,導輥與超喂微電動機同軸連接,如圖4所示[13]。導輥直徑為80 mm,其表面是塑料材質,具有一定的粗糙度。在繅絲時絲條與高速旋轉的導輥表面接觸,利用絲條與導輥表面的摩擦力,達到主動送絲的目的,從而減少絲條的卷繞張力。超喂微電動機的轉速由變頻器控制,可實時與卷繞電動機的轉速保持同步,一般超喂比控制在1.05~1.2之間。超喂裝置設置在絡交卷繞裝置和防斷停止鼓輪之間,從而不影響繅絲線路中的接緒、集緒、捻鞘、纖度感知等過程,達到充分利用現有自動繅絲機的結構及功能的目的。

圖4 超喂裝置結構圖Fig.4 Structure of overfeeding device

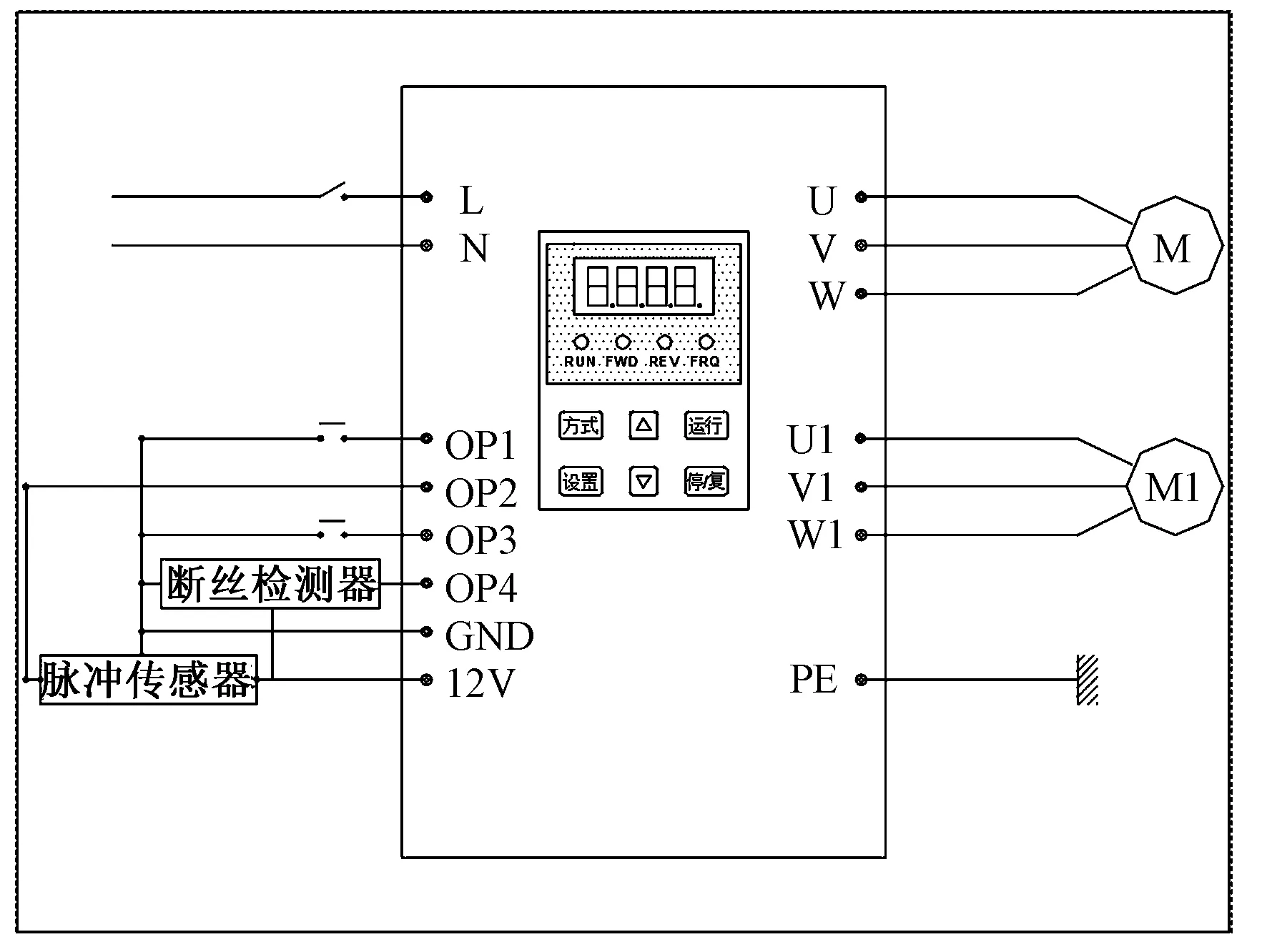

2.3 變頻器

變頻技術和變頻器在紡織領域中已經得到了廣泛的應用[14]。本文實驗中選用的變頻器型號為YTB-S-LT,其連接線路圖如圖5所示。L和N為變頻器的電源輸入點,提供220 V的交流電源。U、V、W為卷繞電動機的功率輸出點,控制卷繞電動機的轉動。U1、V1、W1為超喂微電動機的功率輸出點,控制超喂微電動機的轉動。相應的卷繞速度、超喂比、速度跟蹤模式、2個電動機的加速時間與減速時間等參數都在變頻器的內部進行設定。為降低絲條的卷繞張力,保證繅絲的順利進行,必須選擇合適的參數使超喂微電動機與卷繞電動機在啟動、運轉、停止等操作上實時同步。PE為接地點。OP1~OP4分別為變頻器的控制信號輸入點,GND和12V端口為控制信號的電源提供點,這些信號輸入點可協調控制筒子繅絲機上各裝置的啟動、運轉和停止等操作。其中OP1為啟動信號輸入點,當與GND短接后可使卷繞電動機和超喂微電動機運轉起來;OP2為脈沖傳感信號輸入點,與壓輥上脈沖傳感器相連,用于計算筒子卷繞的線速度及卷繞絲條的長度;OP3為停止信號輸入點,當與GND短接后可使卷繞電動機和超喂微電動機停止運轉;OP4為斷絲信號輸入點,與斷絲檢測器相連,斷絲檢測器實際上是一個U型紅外線感應接近開關,當繅絲發生斷絲時,斷絲檢測器在規定的時間內沒有檢測到絲條經過,可使卷繞電動機和超喂微電動機停止運轉。

圖5 變頻器接線圖Fig.5 Connection diagram of frequency converter

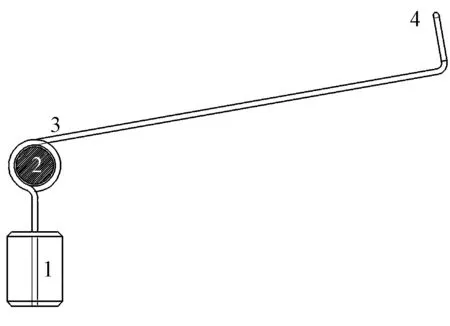

2.4 張力調節裝置

在筒子繅絲時,由于筒子較長,絡交橫動幅度大,其卷繞張力來回的波動范圍要遠大于自動繅絲機上的小卷繞的張力波動。為保持絲條張力的穩定,在絡交卷繞裝置和超喂裝置之間設置了張力調節裝置。該張力調節裝置主要由1個帶導絲鉤的彈簧套、砝碼和轉軸構成,如圖6所示。彈簧套套在轉軸上,可圍繞轉軸擺動,砝碼吊在彈簧套上,給彈簧施加一個逆時針的力矩,而繅絲時絲條經過導絲鉤,給絲條施加一個順時針的力矩,從而起到控制張力的作用。本文實驗中,砝碼到轉軸中心的距離約為20 mm,砝碼的重力為40 cN,導絲鉤到轉軸中心的距離約為100 mm。

1—砝碼; 2—轉軸; 3—彈簧套; 4—導絲鉤。圖6 張力調節裝置結構圖Fig.6 Structure of tension adjustment device

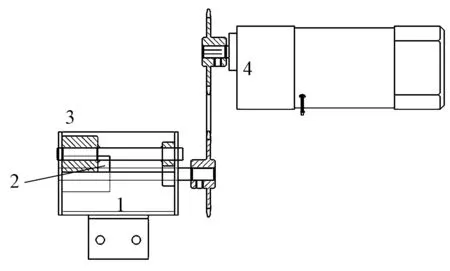

2.5 上油裝置

通過上油可有利于絲條在筒子上的卷繞成形,也有利于筒裝絲的可連續退繞性,同時還能讓筒子繅絲制備的筒絲在柔軟性、表面潤滑性和抱合等指標上與經傳統工序制備出的絡筒絲的相關指標相似。上油裝置主要由主動羅拉、上油羅拉、上油槽、電動機等構成,如圖7所示。主動羅拉由電動機帶動回轉,可調節轉動速度;主動羅拉通過摩擦力帶動上油羅拉轉動,將上油槽中的油劑均勻地覆蓋在上油羅拉表面;當絲條經過上油羅拉的表面時,實現繅絲過程中給絲條上油。繅絲時,為保證絲條平穩上油,同時不影響繅絲機上前道原有的繅絲線路,上油裝置設在防斷停止鼓輪和超喂輪之間。

1—上油槽; 2—主動羅拉; 3—上油羅拉; 4—電動機。圖7 上油裝置結構圖Fig.7 Structure of oiling device

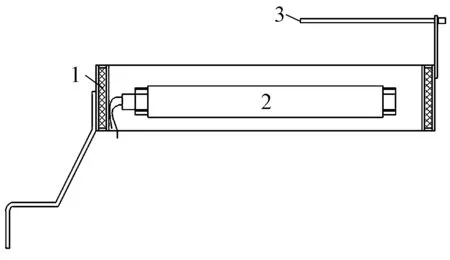

2.6 干燥裝置

由于絡交卷繞裝置設置在了絲鞘的旁邊,處在繅絲機的中部,且卷繞筒縱向排列,原有的集體干燥方式已不能適應。本文實驗中采用了紅外輻射加熱管的單緒干燥方式,繅絲時單緒管理,增加了操作的靈活性,并節省能源。該干燥裝置主要包括紅外輻射加熱管、支架、溫度傳感器和溫控儀等,如圖8所示。

1—支架; 2—加熱管; 3—溫度傳感器。圖8 干燥裝置結構圖Fig.8 Structure of drying device

紅外輻射加熱管長度為220 mm,功率約為400 W, 兩端由支架支撐,設置在筒子的下方,與筒子平行。紅外輻射加熱可將清潔的電能高效地轉化為熱能,用于纖維材料的干燥工序中,可有效提升能源的利用率[15-17]。溫度傳感器采用三線Pt電阻,設置在電加熱管和筒子之間,也與筒子平行,距離筒子的旋轉軸心100 mm,可有效減少測溫誤差。溫控儀采用PID控制模式,可自動調控紅外輻射加熱管的工作,使干燥溫度保持恒定,滿足干燥工藝要求。

3 筒子繅絲機的性能分析

在設計改裝完成后,利用該筒子繅絲實驗機進行試繅實驗。通過筒子繅絲機各裝置的啟動、運轉、停止等操作均保持協同,以期實現穩定連續的繅絲生產。

3.1 試繅實驗及樣品測試

以中秋繭為原料,繅制22.2/24.4 dtex生絲為例。首先利用本文新型筒子繅絲實驗機采用如下工藝條件繅制筒裝絲A:卷繞速度為130 m/s,超喂比為1.15,干燥溫度為90 ℃,繅絲湯溫為(36±2) ℃、上油質量分數為10%(EKL-101型泡絲劑)。然后采用相同的繭原料和泡絲劑等,委托嘉興浙江米賽絲綢有限公司在飛宇2008型自動繅絲機上繅制成小絲;并進一步根據傳統工序,如復搖、整理、泡絲、絡筒等,將小絲加工成筒裝絲B。

3.2 樣品性能對比及分析

表1示出3種生絲樣品的性能測試結果。可以看出,利用新型筒子繅絲實驗機繅制的筒裝絲A與傳統工序繅制的小絲和筒裝絲B相比,筒裝絲A的斷裂強度略小于小絲,而略大于筒裝絲B;而筒裝絲A的斷裂伸長率則大于小絲,但小于筒裝絲B。總體上這三者的斷裂強度和斷裂伸長率沒有明顯的區別,且都符合GB/T 1797—2008《生絲》中關于6A等級生絲的要求,滿足生絲后加工的工藝要求。

表1 3種生絲樣品的性能指標Tab.1 Performance indicators of three raw silk samples

初始模量是反映生絲柔軟性的一個指標[19]。從表1可以看出,筒裝絲A和傳統工序制備的筒裝絲B的初始模量相近,因此可以說明,利用新型筒子繅絲實驗機繅制筒裝絲的柔軟性完全符合生絲后加工的要求,繅絲時絲條經過新型筒子實驗機的上油、超喂、紅外干燥等處理,完全可免去傳統小繅絲后的復搖、整理、泡絲、絡筒等工序。

另外,表1中3種試樣在標準大氣環境中經過平衡處理后測得的回潮率相似,說明這三者結構和組成基本上是相同的,在新型筒子繅絲機上采用紅外輻射加熱管的單緒干燥方式也能滿足生絲的干燥要求,同時對生絲的質量未產生較大的影響[20]。

由此可見,利用新型筒子繅絲實驗機繅制的筒裝絲A具有與傳統工序加工的小絲或筒裝絲B相似的力學等性能,符合生絲的后續加工要求,說明該新型筒子繅絲實驗機具有良好的繅絲性能。

4 結 論

本文設計的筒子繅絲實驗機結合了絡筒機的絡交卷繞和超喂技術,在自動繅絲機的基礎上改造而成。在繅絲單元中保留了原有自動繅絲機上的給繭、接緒、集束、捻鞘、纖度感知等機構和功能;將集體小卷繞方式改造成為單緒控制的縱向筒子卷繞方式,將集體蒸汽管干燥方式改造為單緒管理的電加熱管(紅外)干燥方式;并在繅絲單元中增添了上油、超喂、張力調節等裝置。該筒子繅絲實驗機繅制的筒裝絲質量與傳統工序制備的小絲和筒裝絲相當。其研制對筒子繅絲技術的發展提供了實踐基礎,可有效縮短制絲工藝的流程,提高生產效率,節約成本,減少能源消耗等。

FZXB