軟巖巷道底鼓變形防治技術研究

程 東 東

(山西汾河焦煤有限公司回坡底煤礦,山西 洪洞041600)

0 引 言

隨著煤礦開采強度的不斷增大,邊角煤及遺留煤柱的開采,導致巷道圍巖應力惡化,變形量嚴重,尤其是巷道底板為軟巖時,底鼓現象尤為嚴重,巷道底鼓約占頂底板移進量的2/3~3/4[1,2]。如巷道底鼓問題無法及時解決或緩解,將會嚴重制約生產能力,若巷道底鼓量較大,巷道斷面過小不僅會影響井下運輸能力,還會影響通風能力,這將帶來重大安全隱患。因而巷道底鼓防治是煤礦順利生產、安全生產的重要保證。因此,需針對受采動影響時巷道圍巖狀況進行研究,針對底鼓現象進行防治[3]。

王衛軍[4]采用數值模擬、理論分析研究了采動影響下底板應力傳遞規律和巷道圍巖應力的關系,提出了錨網索+注漿+底板錨索控制方法;王襄禹[5]針對近斷層采動巷道提出了非對稱支護技術,圍巖變形得到了有效控制。現針對回坡底煤礦采動影響下巷道底鼓治理進行研究。

1 工程概況

回坡底煤礦位于山西省洪洞縣北西部和汾西縣西南部,礦井設計規模為1.20Mt/a,全井田開采10、11號煤層劃分為一個水平開采,水平標高+556m。回坡底煤礦東一采區11-102 綜采工作面所采煤層為11#煤,開采順序采用后退式順序進行回采。老頂為粉砂巖,厚度2.2~2.6m,平均厚度2.5m,f=6~10;直接頂為泥巖,厚度3.3~3.6m,平均厚度3.5m,;直接底為鋁質泥巖,平均厚度2.5m,f=4~6。10#煤與11#煤層間距為6~7m。

1021 巷道位于東一采區右翼,北部為10-103 工作面,西部為東一采區大巷,南部和東部為實體煤。1021 巷道沿煤層底板掘進,巷道凈尺寸為4.6×3.3m,采用錨網索聯合支護,巷道底板為泥巖,受到上部采空區及遺留煤柱影響,出現了嚴重的底鼓現象。因此,為保證11-102 工作面通風和運輸順暢以及人員安全,有必要開展復雜應力疊加影響區含親水巖層巷道底鼓控制關鍵技術研究。

2 1021 巷底板圍巖穩定性現場監測

通過底板鉆孔的穩定性進而推算巷道底板穩定性,本次巷道底板鉆孔實測采用全角度鉆孔穩定性動態監測方法,通過鉆孔后將監測裝置放置到鉆孔中,可以采集到的鉆孔各方位的地應力大小及鉆孔變形數據,通過兩項數據進而評價巷道底板圍巖的穩定性。

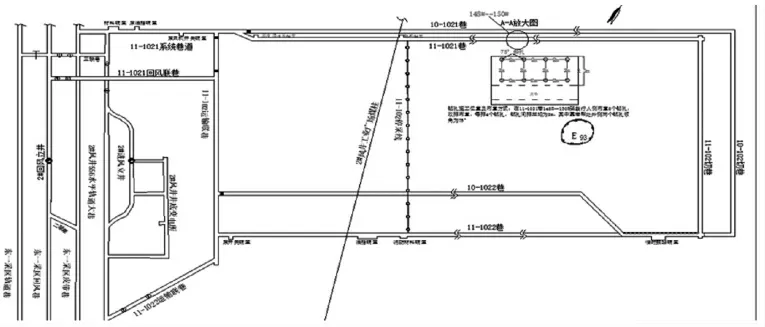

2.1 現場鉆孔布置方式

本次測試布置8 個鉆孔,分兩排布設,每排4 個,鉆孔間排距均為2m,1~4 號孔靠近煤柱側底板布置,5~8 號孔靠近巷道中線布置,具體位置見圖1。鉆孔直徑為32mm,受鉆孔設備影響,孔深2.0m。每個鉆孔分別放入3 個監測裝置,A、B、C、D、E、F、G、H 分別對應1 至8 號鉆孔,根據設備埋深不同,由上至下依次分為A1,A2,A3,分別放置于孔深0.4m、1.1m、1.8m處,其余以此類推。本次實測主要研究底板圍巖水平方向變形,故應力桶設備切割部位與底板水平方向垂直,設備主要發生水平方向變形。

圖1 工作面平面鉆孔布置圖

2.2 數據處理及鉆孔形變

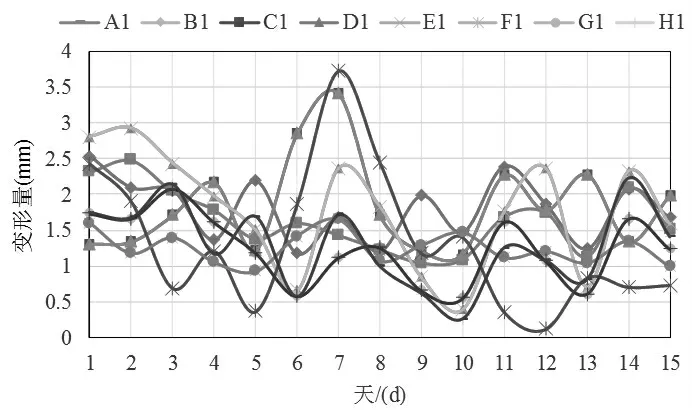

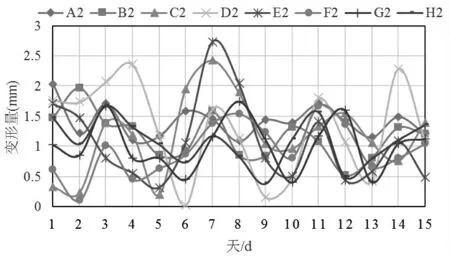

針對鉆孔放置的監測裝置,采用便攜式應力應變儀每天進行采集數據,共15 天。每個鉆孔3 組數據,共24 組數據。通過應變數據處理得到8 個孔內相同深度安放裝置0.4m、1.1m、1.8m 三個深度水平底板鉆孔形變情況,根據數據可以繪制鉆孔日位移變化曲線,如圖2-圖4 所示:

圖2 0.4m 深孔日均位移變化量

圖3 1.1m 深孔日均位移變化量

圖4 1.8m 深孔日均位移變化量

由圖2-圖4 所示,不同深度水平各鉆孔變形值呈震蕩變化規律,各測點變形量均在0~2.5mm 之間,各測點所測變形量均為水平方向,可見,1021 巷道底板圍巖承受較大水平應力。

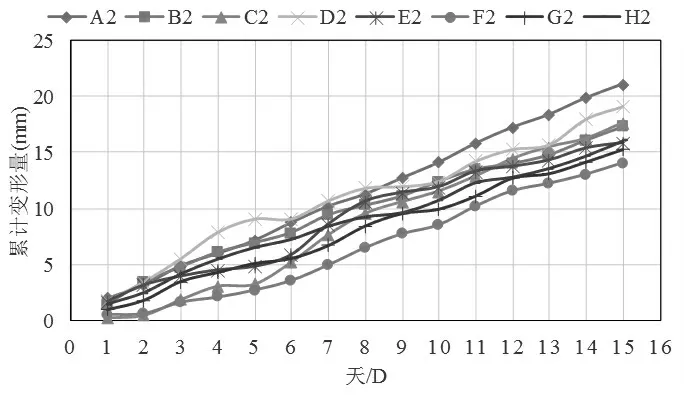

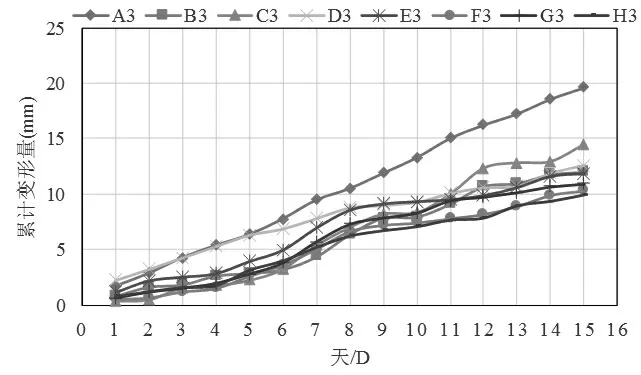

根據8 個孔內相同深度安放裝置數據得到0.4m、1.1m、1.8m 深鉆孔的形變數據,可以繪制得到鉆孔累計位移變化曲線,如圖5-7 所示:

圖5 0.4m 深鉆孔累計位移變化量

圖6 1.1m 深鉆孔累計位移變化量

圖7 1.8m 深鉆孔累計位移變化量

由圖5-圖7 所示,可得鉆孔累計位移量隨著監測時間的增長而增大,是由于鉆孔鉆進后卸壓,收到鉆孔圍巖應力影響位移量增大,15 天鉆孔的累計位移量約為20mm,并且圍巖水平變形量隨著時間線性增長,可以推斷得到底板的圍巖穩定性越來越弱。對比上述數據可知,孔深越大,底板圍巖變形量越大,可以得到底板巖層深部的圍巖較為穩定,底鼓量主要受到淺部圍巖的影響較大。對比1~4 號孔(近煤柱側)和5~8 號孔可知,收到上部采空區遺留煤柱應力傳遞的影響,煤柱側的圍巖變形量大于巷道中心側,這是由于靠煤柱側的底板圍巖中產生了較大的應力集中現象,導致圍巖變形量較大。

3 底板圍巖鉆孔窺視結果

變形監測結果表明,靠近煤柱側的巷道底板圍巖水平變形量普遍大于靠近巷道中心側底板,為了驗證監測結果的準確性并了解1021 巷道底板圍巖穩定性情況,現場對1021 巷道兩側底板進行了鉆孔窺視,窺視結果如圖8 所示。

圖8 1021 巷道底板圍巖窺視圖

由圖8 可知,1021 巷道靠近皮帶側底板鉆孔的完整性和穩定性要好于靠近煤柱側底板,并且靠近煤柱側底板鉆孔的縮孔量較大,這表明1021 巷道靠近煤柱側底板變形量大于另一側,這與鉆孔變形量監測結果較為一致。由上述分析可知,上部采空區遺留煤柱的存在導致下部巷道靠近煤柱側受到的水平應力較大,導致巷道底板兩側出現非對稱變形現象。

4 底鼓治理技術研究

4.1 底鼓治理技術方案

針對皮帶側底板變形量較大并且圍巖較為破碎的現象,為達到更好的底鼓防治效果。回坡底煤礦采用一側巷道布置卸壓孔、另一側布置加固孔的技術方案。

通過工程經驗確定該底鼓防治裝置的各項技術參數。①加固孔直徑:該裝置中的充填加固部分可以增強該礦底板巖層物理力學強度,因此,基于加強底板物理力學強度的思想,在不影響礦井正常生產情況下,該防治裝備直徑越大,對于底板的加固效果越好,回坡底煤礦底板鉆孔機目前所能達到的最大鉆孔直徑為75mm,因此加固孔直徑即定為75mm。②加固孔深度為3m,結合抗讓結合底鼓防治裝備原理,將加固孔垂直深度定為3.5m,充填加固部位定為鉆孔中部,裝置上、下各留25mm 的水平變形空間,從而達到“抗讓結合”的效果。③加固孔排距:加固孔排距越小,對底板充填加固效果更好,其加固間排距設計原理與錨桿支護底板設計原理相同,同時考慮到最大化減小底板加固成本,將底板加固孔排距與1021 巷頂板支護排距設為相同,即排距設定為1m。

圖9 卸壓孔和充填加固孔布設方案

對1021 巷道進行卸壓和加固處理后,可有效改變底板應力傳播路徑,如圖10 所示。卸壓孔的存在可以將煤柱側底板圍巖中較高的水平應力轉移到更深部巖層中,靠皮帶側底板圍巖加固可以阻隔高應力對該區域底板的破壞。

4.2 現場應用

為了驗證本項目所提方案的底鼓防治效果,在1021 巷道部分區段進行了現場應用。在巷道內共設置了4 個圍巖表面位移觀測站,觀測了回采期間和非回采期間采用本項目措施后的巷道底板變形情況,并將受采動影響和不受采動影響兩種條件下采用底鼓防治措施和不采用底鼓防治措施的監測結果進行對比。觀測結果如圖11 所示:當巷道不受采動影響時,與未經過底鼓防治處理段巷道相比,防治段巷道底板變形量大幅減小,并且20 天后防治段巷道底板變形速度減緩,變形趨于穩定,而未經防治處理段巷道變形量持續增加,變形速度近似恒定;當巷道受到采動影響時,防治段巷道與未經過底鼓防治處理段巷道相比底板變形量較小。

圖11 底鼓防治效果對比

5 結束語

針對回坡底煤礦1021 巷道巷道受煤柱應力傳遞影響出現底鼓現象等問題,采用現場實測手段研究了圍巖應力,并針對性采取了底鼓防治措施。

1)采用鉆孔實測方法,通過底板鉆孔的穩定性推導分析得到靠近煤柱側的圍巖變形量大于巷道中心側,靠近煤柱側底板變形量最大為巷道底板中線變形量的1.5 倍,這是因為1021 巷受側上方采空區殘留煤柱影響,靠煤柱側的底板圍巖中產生了較大的應力集中現象,導致圍巖變形量較大。

2)回坡底煤礦采用一側巷道布置卸壓孔、另一側布置加固孔的技術方案,針對巷道中的加固孔的加固方法。并確定了相關技術參數,通過現場應用,得到當巷道受到采動影響時,防治段巷道與未經過底鼓防治處理段巷道相比底板變形量較小。