稀土火法冶金熔鹽電解槽陰極設計的一些思考

張家佩,唐 焱

(1.桂林電子科技大學,廣西 柳州 545616;2.桂林電子科技大學,廣西 桂林 541004)

稀土被稱為“工業維生素”或者“工業黃金”,因其優異的化學性能被廣泛應用于各種領域,成為國家重要資源。火法冶金中的熔鹽電解法是目前我國目前稀土金冶金生產企業常用來生產稀土金屬及其合金的主要方法。稀土熔鹽電解法工藝中,電解槽陰極是最終產生我們所需要稀土金屬單質的地方。陰極設計的好壞決定著生產成本的高低、產品質量的好壞、生產管理的效率。

1 稀土熔鹽電解的工作原理

稀土熔鹽電解法主要是利用稀土氧化物在電解槽發生電解反應時,帶電電子會在電解槽內部熔鹽直接接觸的電極表面及其附近不停的移動。它的工作原理為:電解前,首先把稀土氧化物投放到熔鹽電解槽中在熔鹽中進行溶解,通電后,電解槽中的陰離子陽極移動,陽離子向陰極移動,并分別在陰極和陽極上生成稀土金屬和二氧化碳及其他氣體。

2 陰極的設計考慮因素

陰極的設計應該從陰極材料的選擇、陰極的形狀、陰極的直徑、極距、陰極在電解槽中的插入深度、陰極電流密度、陰極使用壽命的延長等方面進行思考。

2.1 陰極材料

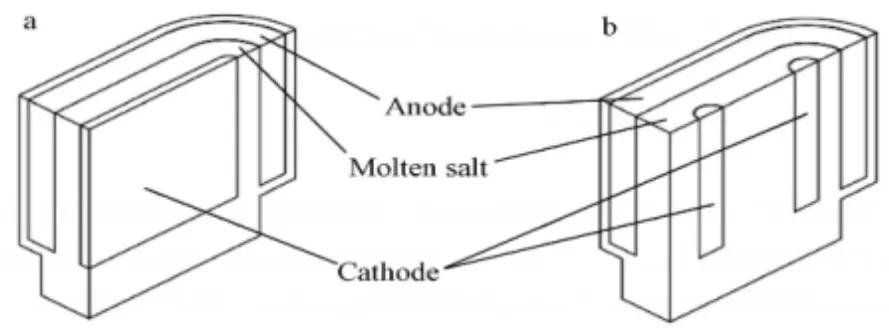

最早的時候,陰極材料曾使用過碳棒、鐵棒作為陰極材料,結果均不理想。后來,金屬材料鉬和鎢在高溫下很難和稀土金屬及其鹵化物發生化學反應,逐漸取代其他金屬成為制作陰極材料的首選。近年,越來越多稀土生產企業在實踐中發現,相比鎢陰極,鉬陰極在熔鹽電解中耐腐蝕性能較差,鉬陰極在腐蝕消耗過程中進入稀土金屬中導致稀土產品質量不合格,所以目前鎢陰極逐漸取代鉬陰極成為稀土熔鹽電解工藝中中陰極材料的最佳選擇。因此,現在熔鹽電解設備中的陰極也通常成為“鎢陰極”。如圖1表示不同陰極形狀電解槽。圖a表示板式陰極電解槽,模型,圖b表示柱式陰極電解槽模型。

2.2 陰極的形狀

目前,熔鹽電解槽普遍采用的是柱式陰陽極結構。但是,經過工程實踐發現,柱式陰極設計會造成電解槽內電熱場分布不均勻,導致電解效率低的問題。通過模擬分析板式陰極和柱式陰極電解槽的三維電熱場的數據結果說明,板式陰極電解槽優于柱式陰極電解槽。板式陰極電解槽更有利于金屬收集器接受金屬,同時,板式陰極電解槽內最高溫度比柱式高,最高溫度高達360K,而且溫度分布均勻,高溫區域更廣,電解效率更高。故摒棄傳統的柱式陰極,選擇板式陰極不失為更好的選擇。

圖1 表示不同陰極形狀電解槽

2.3 極距

所謂極距是指陰、陽兩極之間的距離。熔體電壓隨著極間距的增加而增加。這是因為,當電解槽中陰極和陽極的距離增加時,說明電解槽中有更多的電解質參與到電解當中,所以會導致陰極和陽極之間的電阻增加,槽電壓升高,導致整個電解過程耗電量增加,經濟性變差。而電解槽能耗高,也會導致電解質溫度變高,過高的溫度使得陰極還原出來的稀土金屬變得容易溶解,電解質容易揮發,對電解槽電流的效率造成不好的影響。同時,太小的極距,使得陽極產物和高價離子更容易轉移到陰極區,進而在陰極上被還原,會增加陰極金屬溶解損失及二次作用。因此,在設計電解槽時,陰陽極之間的距離不能太大或太小。不同安培的電解槽要求的極距也不相同,目前,3KA~10KA電解槽的極距范圍為70mm~130mm。

2.4 陰極的直徑

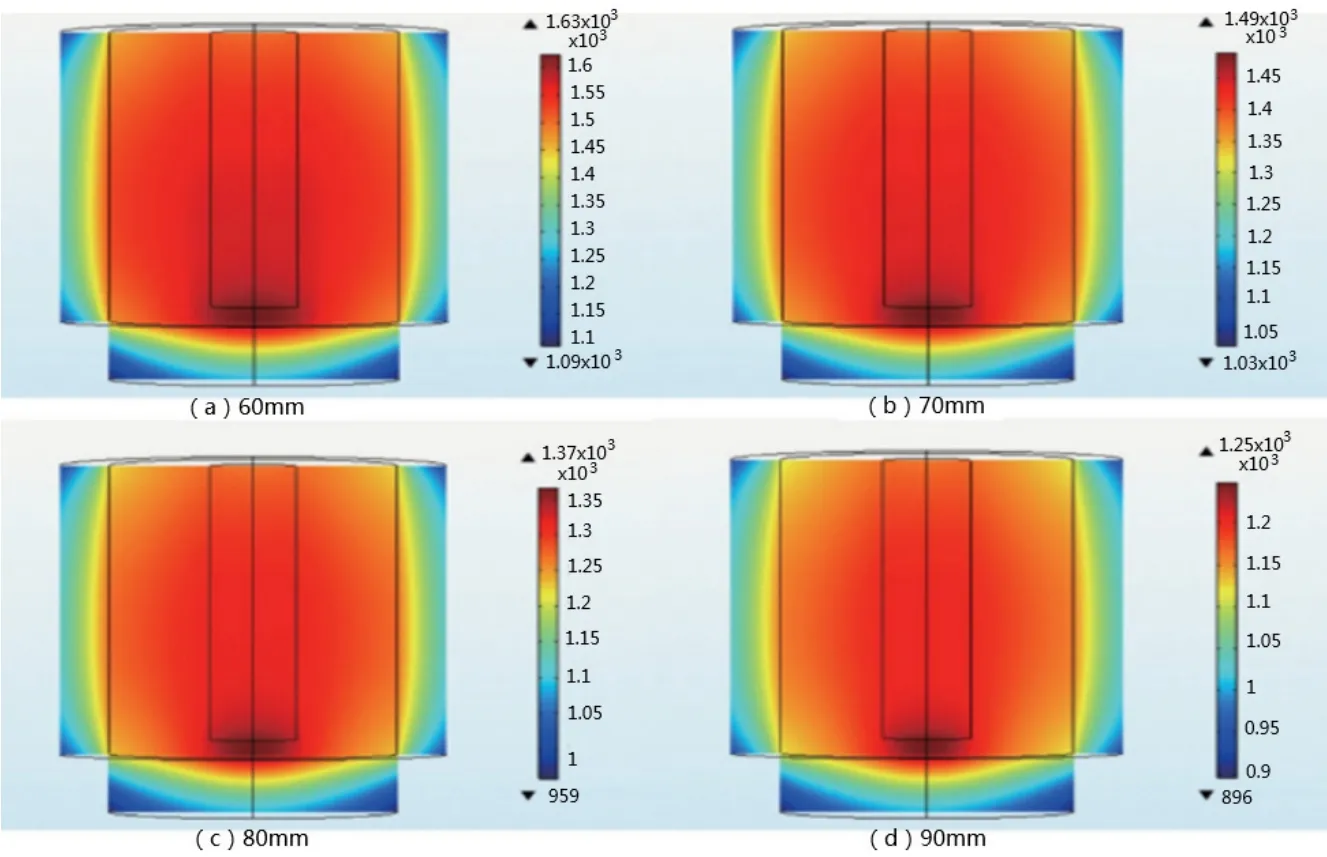

在電解槽的設計中,陰極的直徑大小直接影響電解槽的電熱場,進而影響電解槽的工作狀況。從下圖(圖2)中電場分布圖可以知道電解槽的電場分布受到陰極直徑大小的影響。

陰極的直徑變大,陰極的面積隨著變大,電解槽中與陰極接觸的電解液增多,使得陰極的電流密度變小,電解效率變低。當然,根據經驗可知,過小的陰極直徑會導致陰極附近的電流密度變得越來越大,使得電解槽局部溫度變得越來越高,加劇了電解槽中的氧化反應,造成大量的陽極氣體短時間內在陽極附著,引發陽極效應,對生產效率造成不好的影響。

陰極直徑的大小,不但對電解槽的電場產生影響,同時還影響電解槽的熱場分布。圖3模擬了不同陰極直徑對電解槽熱場分布的影響。

陰極的直徑越大,電解槽內部的溫度變得越低,減弱了電解槽內的化學反應,電解效率降低。不同規格的電解槽,要求不同的陰極直徑。實踐表明,對于8kA電解槽,90mm為最理想的陰極直徑,這時,不但有充足的焦耳熱參與電解槽中的電解反應,提高電解效率,還能盡可能地減少陰陽極的腐蝕。在這種情況下,稀土單質不容易在電解質中溶解,稀土單質更加容易沉降,稀土金屬的損失變少,提高生產質量。

圖2 電場分布圖

圖3 陽極直徑大小勘查情況

2.5 陰極電流密度

電解槽中陰極單位面積通過的電流的電流的大小稱為陰極電流密度,其與陰極的直徑大小有關。合適的電流密度有利于電解槽中電解的進行。電流密度受電極有效作用面積的影響。在上插陰陽極電解槽中,由于陰極的有效作用面積比陽極的小,使得陰極的電流密度比較大,陰極及陰極附近區域溫度比較高,導致陰極處越來越多的金屬液滴在熔鹽中溶解,稀土金屬損失變大。適當提高陰極電流密度,可改善金屬在固體電極上的凝聚,稀土金屬在熔體中的二次反應也會相應減少。但密度過大時,陰極區因為過大的電流產生過多的熱量,增加了稀土金屬的溶解損失與二次反應,對電流效率產生不良影響。目前,3KA~10KA電解槽的電流密度為5A/cm2~7A/cm2。

2.6 陰極在電解槽中的插入深度

在極距固定的情況下,陰極在電解槽中的插入深度會導致電解槽中的熔體電壓的改變,進而影響電解槽的工作環境。當陰極在電解槽中的插入變小時,參與電解的陰極面積變小,陰極表面電流密度越大,電解效率也隨之增加,但是,過小的插入深度容易導致單質金屬下沉路徑增加,不利于金屬單質收集。

2.7 陰極使用壽命的延長

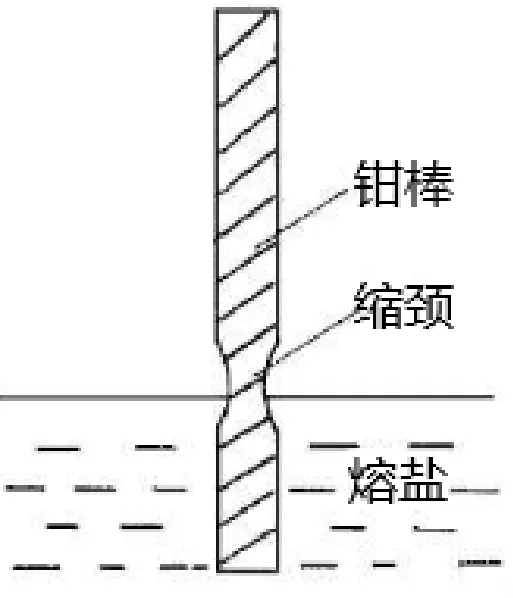

陰極的使用壽命主要受腐蝕的影響。現在,越來越多的稀土冶金生產企業發現,雖然鎢陰極具有較高的熔點和熱穩定性,但在長期使用中仍不可避免地被熔鹽浸蝕和消耗。同時,研究還證實,鎢陰極在高溫氣態介質中比在高溫液態介質中腐蝕更嚴重,當在溫度最高(溫度高達700℃~800℃)的氣-液界面附近(一般在液面上液面上70mm~80mm處)時,腐蝕更加顯著,在鎢陰極上會形成縮頸現象,如圖4所示,發生縮頸現象時有一層較厚的紫紅色疏松的鹽類沉積層附著在縮頸處表面。

圖4 過高溫度后的氣-液變化情況

由此可以發現,造成鎢陰極熔鹽液面上局部快速損傷的原因除了高溫氧化消耗外,附著在鎢陰極表面的稀土氧化物熔鹽電解質揮發物高溫氧化產生促進破壞而引發其熱腐蝕也是一個重要原因。

3 總結

總之,稀土火法冶金熔鹽電解槽陰極設計應把各方面影響因素均考慮進去,才能達到最理想的設計效果。