熱采多輪次調剖后強化泡沫技術研究及應用

(勝利油田分公司 孤東采油廠工藝研究所,山東 東營 257237)

孤東稠油吞吐井多輪次吞吐后,地層能量下降快,邊底水快速侵入,吞吐周期遞減大,含水高,采收率低。針對該情況,現場采用氮氣泡沫調剖等工藝取得了良好效果,但隨著注入輪次增多,常規氮氣泡沫體系控制邊水能力較差,無法有效抑制邊水指進,導致汽竄及水侵現象加劇,在僅增加氮氣泡沫注入量的情況下,增油效果和效益明顯變差,現場矛盾呈現多元化,單純的氮氣泡沫已無法解決,需對泡沫控制邊水能力開展技術復合應用研究,建立泡沫封堵強度與不同邊水強度的對應關系,實現泡沫高效長期穩定堵水,達到進一步提高熱采井開發效果的目的。

本文開展孤東稠油井多輪次調剖后強化泡沫體系研究,對多輪次氮氣泡沫調剖后效果變差原因分析評價,針對效果變差原因開展治理對策研究;通過強化泡沫體系控制邊水實驗研究,建立泡沫控制邊水水侵評價體系及其篩選標準,構建一系列不同封堵能力的強化泡沫體系。通過該工藝技術的研究與應用,以改善蒸汽吞吐井多輪次調剖后期泡沫控制邊水能力,進一步擴大蒸汽波及體積,提高單井產能。

1 泡沫體系控水規律實驗研究

1.1 泡沫在多孔介質中的演變規律

本節利用物理模型,開展了泡沫在多孔介質中演變規律的實驗探究,分別探究了普通泡沫和基于顆粒穩定的強化泡沫在底水型油藏模型中的演變規律,為后續進行泡沫控水實驗提供理論依據。

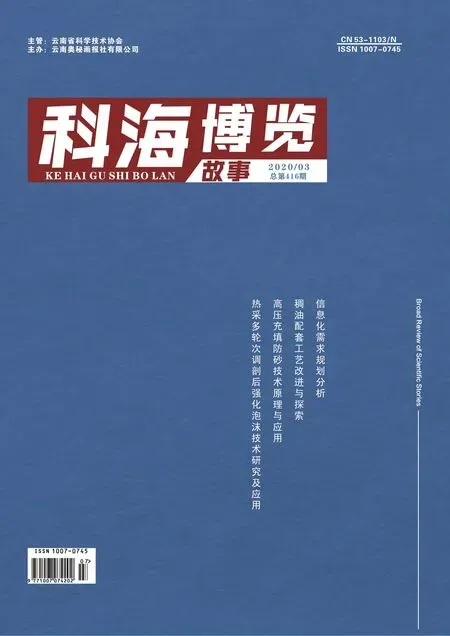

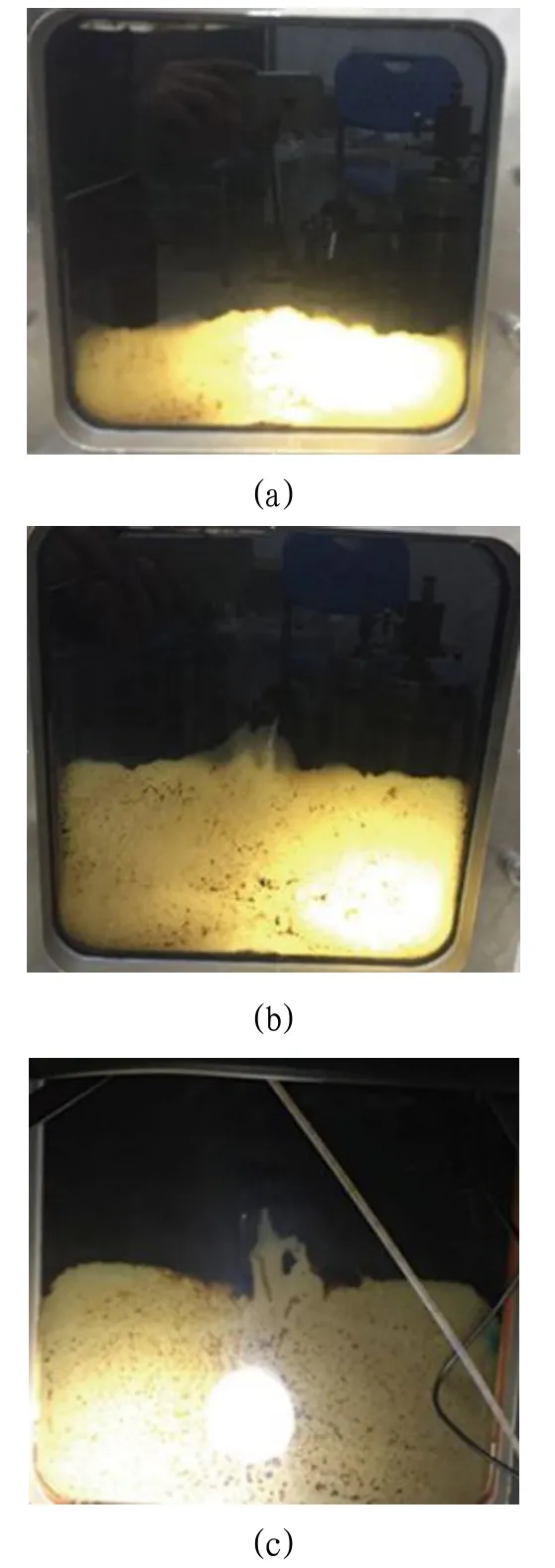

(1)普通泡沫的演變規律。向飽和水的多孔介質中注入普通泡沫后演變過程如圖1-1 所示。

圖1-1 普通泡沫在水層中的演變

由圖1-1(a)所示,普通泡沫穩定性一般,泡沫的消泡速度較快,如圖1-1(b),距離注入泡沫1h 后區域中心的泡沫干度水平已經很高。如圖1-1(c)、圖1-1(d),隨著時間的推移,自泡沫體系中析出的藍色的起泡劑溶液在重力作用下開始向下運移,氣液基本完全分離,無法發揮封堵作用。

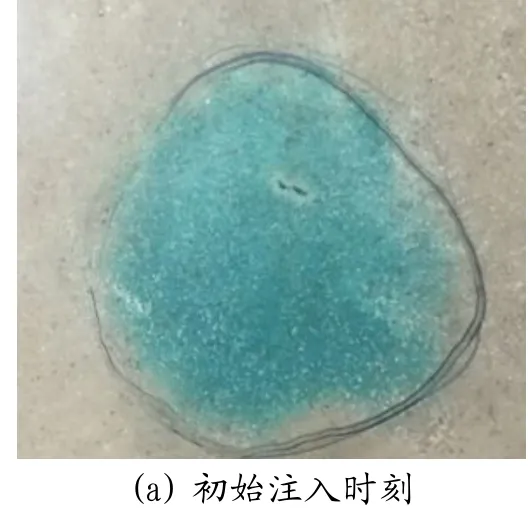

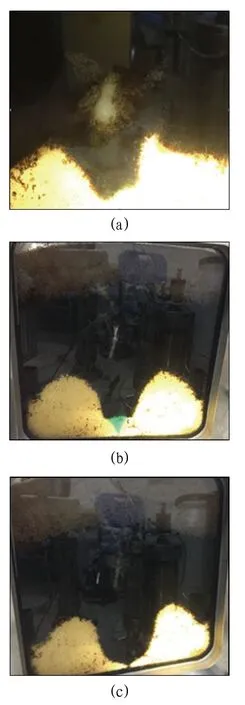

(2)強化泡沫的演變規律。向飽和水的多孔介質中注入強化泡沫后演變過程如圖1-2 所示。

圖1-2 強化泡沫在水層中的演變

如圖1-2(b),泡沫在注入后6h 時,固體顆粒所形成的圓殼形骨架結構提升了泡沫的穩定性,只有少量的起泡劑溶液以析出液的形式參與了運移,大部分的還保持在液膜中。隨著時間的推移,泡沫逐漸聚并破滅,氣體上浮、起泡劑溶液向下運移,但初始由固體顆粒所形成的骨架結構依然穩定的堆積在原有的泡沫區域,能夠繼續提供一定的封堵能力[1]。

綜上兩組實驗可以得出,普通泡沫穩定性差,消泡要迅速一些,起泡劑溶液的析液及運移過程也就相對提前,相比之下強化泡沫的消泡速度要緩慢得多,顆粒的骨架結構提升了液膜的穩定性,減緩了氣液分離,并且在泡沫破滅之后能夠滯留在原有位置,提升其封堵的持久性。

1.2 底水油藏強化泡沫控水可視化模擬實驗

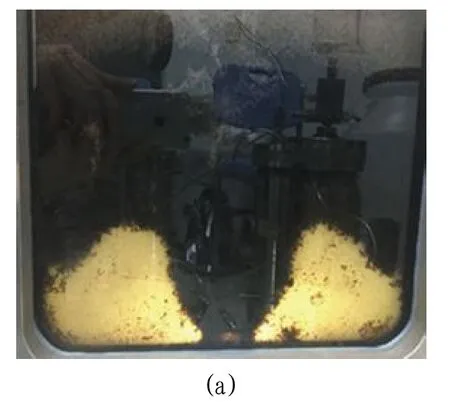

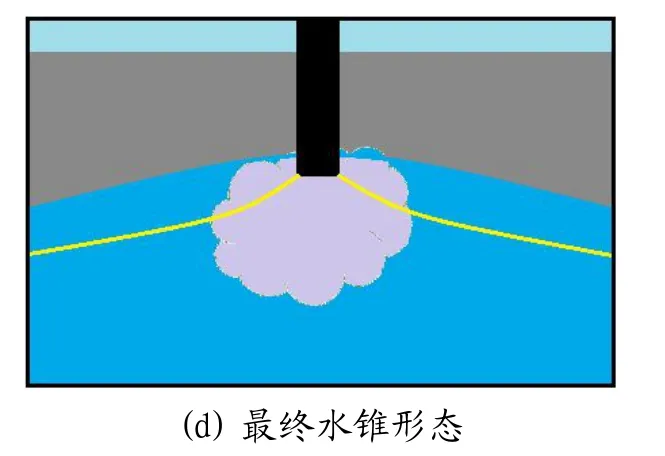

(1)第一次底水驅。圖1-3 是第一次底水驅過程期間,模型中水錐的形成狀況,圖中黑色部分為模擬油,黃色部分為配置地層水(由于在電燈光照狀態下而顯現出偏黃色)。

圖1-3 第一次底水驅過程

收集并計量采出液,得出第一次底水驅的最終采收率為55%。

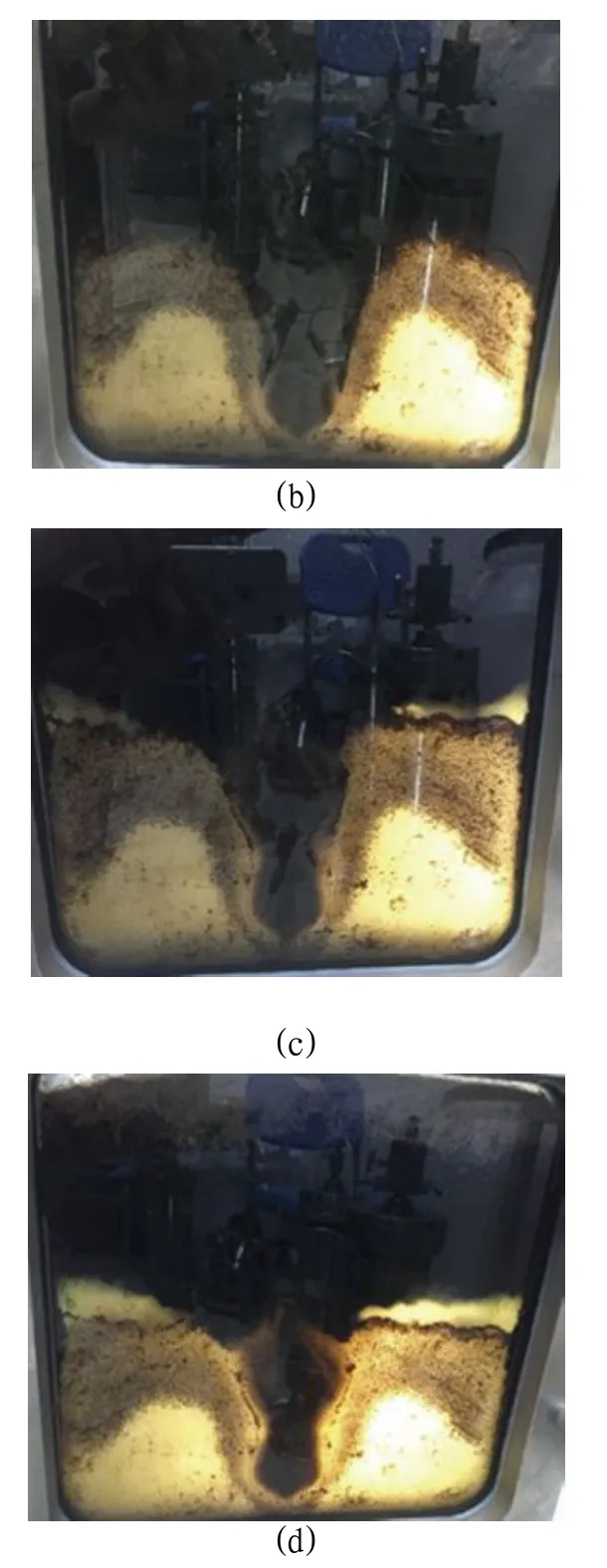

(2)注入強化泡沫。圖1-4 為第一次底水驅達到極限采出率后,停止采出,從采出井向模型中注入強化泡沫并燜井的過程。

圖1-4 注入強化泡沫過程

圖1-4(a)截取的是采出井井底,即強化泡沫注入點局部,強化泡沫在此形成聚集,圖1-4(b)中帶有淺藍色的液體即為起泡劑溶液,部分析出的起泡劑溶液成為了驅替前緣。燜井過程中,從圖1-4(c)可以看出頂部黑色區域變淺,表明破滅的泡沫氣體在重力分異作用下不斷上浮,運移到模型頂部,形成氣頂占據上部模型空間,氣體能量使得模型上部原本沒有動用的模擬油整體向底層推進,油水界面整體下沉[2]。

(3)二次底水驅。圖1-5 為強化泡沫注入并燜井過程過后,開井二次底水驅生產的過程。

圖1-5 二次底水采出過程

整個二次底水采出過程內,二維可視化模型中部到下部底水驅替主流線區域中,形成了一個高滲流阻力區域,此部分模擬油在整個二次底水驅驅替過程中沒有被驅替完全。高滲流阻力區兩側的模擬油被驅替得比較完全。這是由于強化泡沫體系中的固相顆粒能夠原地滯留,形成高強度的封堵區域,使得局部滲流阻力上升,在底水驅過程中位置得以保持相對穩定[3]。

二次底水驅至采出液含水率98%時停止采出,計量采出液,最終采出程度為68%。

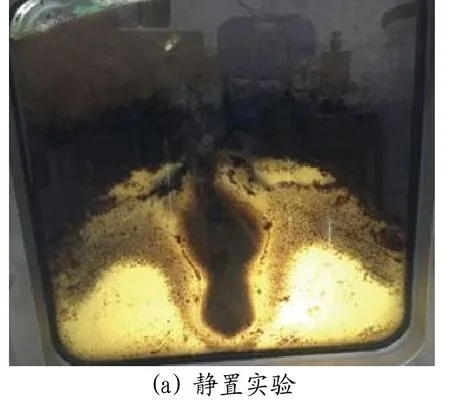

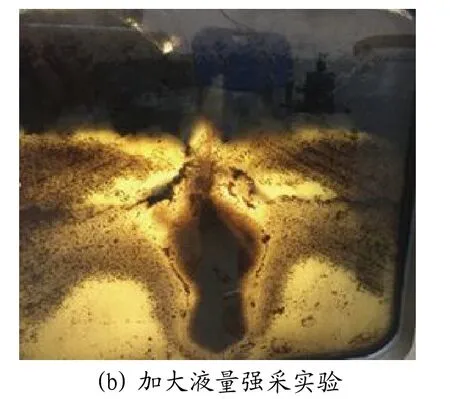

(4)后續靜置與強采實驗。在二次底水結束后,靜置模型4h 觀察,繼續進行強采措施,所得結果如組圖1-6。

圖1-6 后續實驗

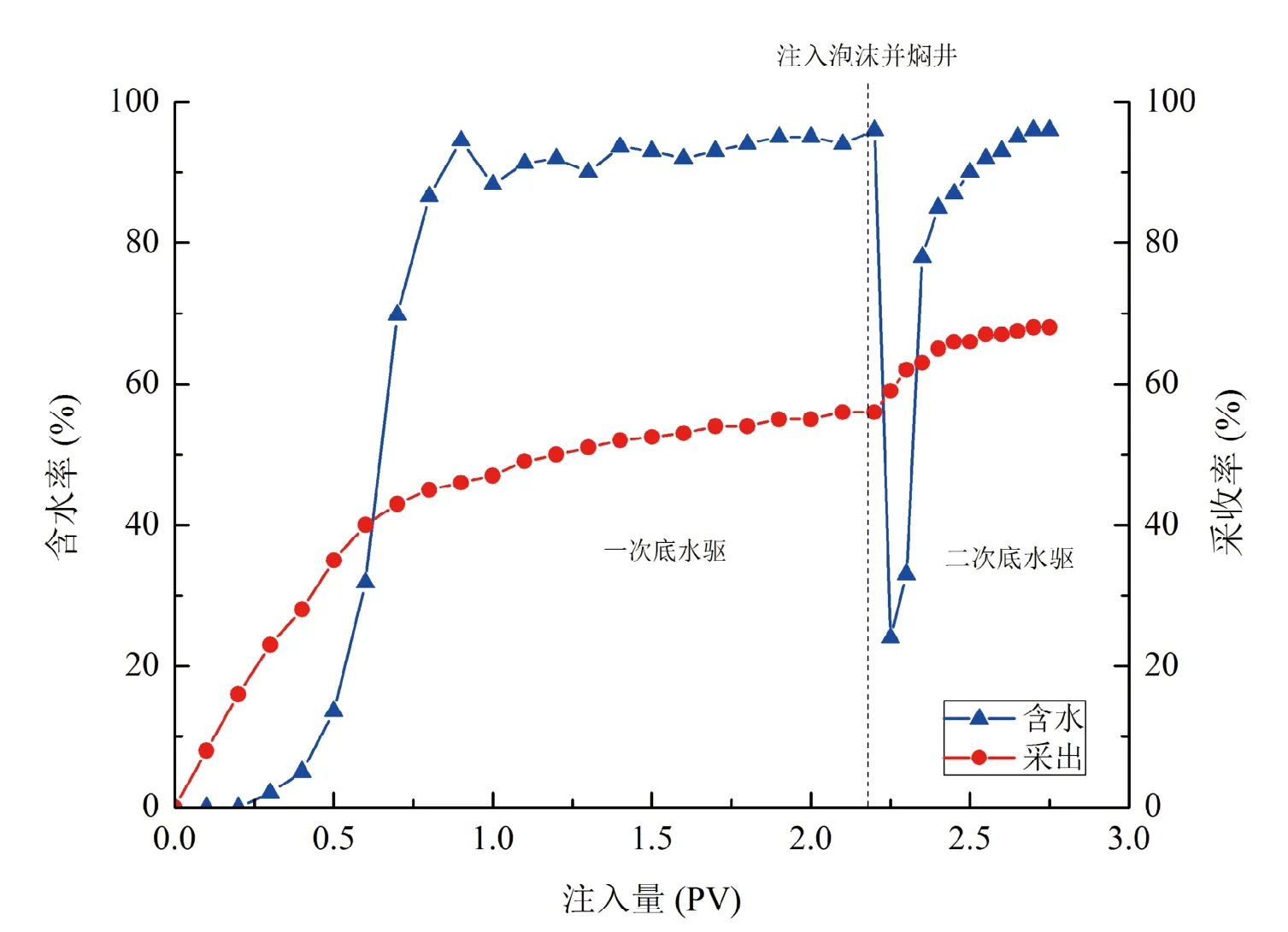

圖1-7 采收率及含水率變化

從圖1-6(a)可以得出,經過靜置后,可以看出模擬油與水由于重力差異重新分布,重新形成了錐形油水界面,但中部固相顆粒滯留區域沒有進一步運移,基本保持了原有的形態和位置。從圖1-6(b)中可以得出,靜置后再進行強水驅,模型中水驅最終波及范圍得到明顯的擴大。

(5)動態特征變化。圖1-7 為整個驅替實驗過程中采出程度和含水率與注入體積變化的關系。可以看出注入體積在0.25PV 時,無水采油期結束,之后含水率逐漸上升,含水率穩定到98%時,采出程度為55%,這時進行注入強化泡沫。注入強化泡沫并燜井結束復采時,含水率一度大幅度下降至25%,二次水驅過程達到含水率穩定98%,最終采出程度為68%。

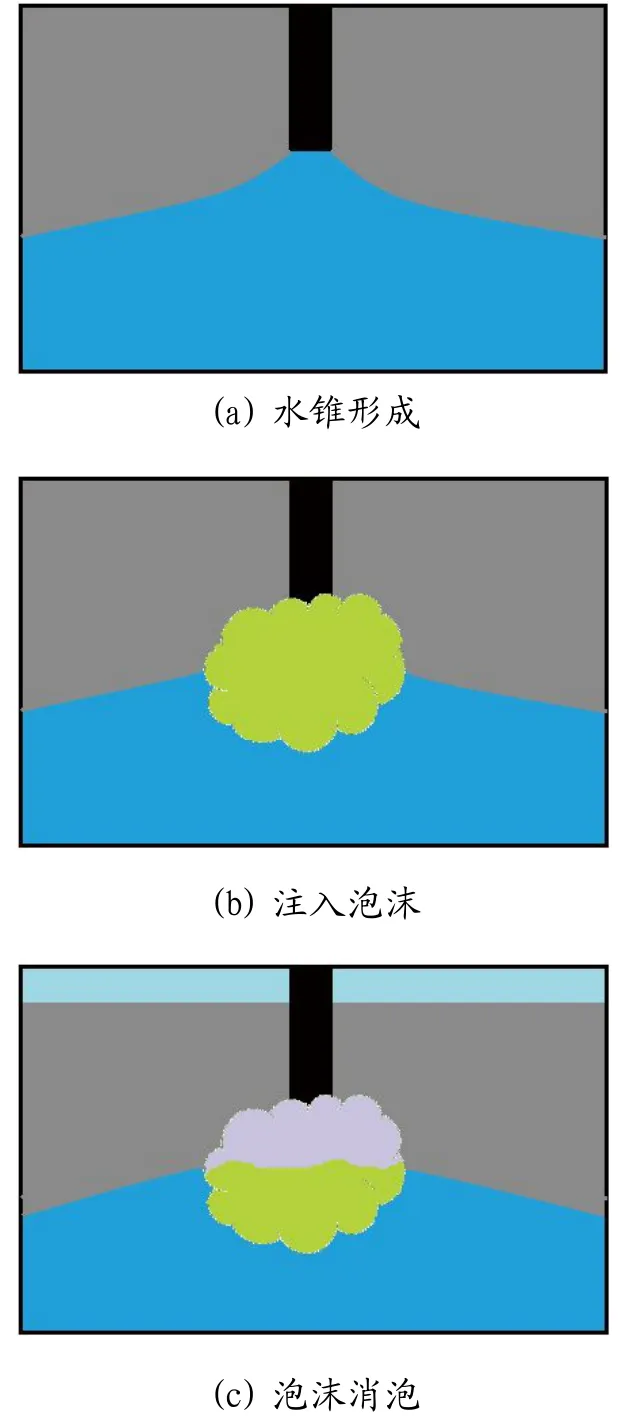

利用強化泡沫封堵底水錐進時,強化泡沫注入后在井底附近形成高強度的封堵區域,燜井過程中部分泡沫會發生聚并、破滅,導致氣液分離,但是固相顆粒的加入能夠大大減緩該過程的發生,提高泡沫的穩定封堵能力[4]。另外,在泡沫消泡后:①氣體上浮形成人工氣頂,動用油藏頂部剩余油;②起泡劑擴大后續水驅的洗油效率;③原位滯留的固相顆粒能夠繼續維持該區域的滲流阻力,三者綜合作用提升了控制底水錐進的效果,進而迫使底水繞流,擴大水驅的波及范圍,起到增油的效果。

圖1-8 強化泡沫控水機理示意圖

圖2-1 粉煤灰顆粒穩定泡沫半衰期

圖2-2 200目粘土穩定泡沫半衰期

2 粉煤灰強化泡沫體系配方的確定及其穩泡機理分析

2.1 粉煤灰強化泡沫體系配方的確定

2.1.1 實驗方法

Waring Blender 法為方便的評價泡沫性能的方法,它所用的藥品少,實驗周期短,使用條件受限制較少,是國內外應用最多的標準評價方法之一[5]。

2.1.2 粉煤灰顆粒穩泡性能評價

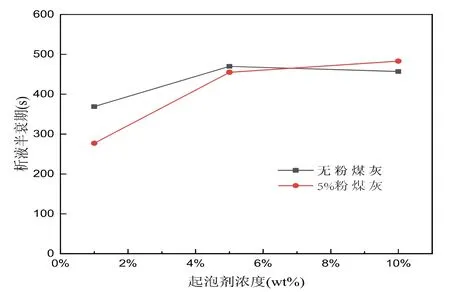

本部分評價了粉煤灰顆粒與GD-1 起泡劑協同穩定泡沫的能力,其中粉煤灰顆粒添加量分別為質量濃度0 和5%,GD-1 起泡劑的質量濃度為1%、5%和10%。

由圖2-1 可以看出,單純的加入粉煤灰顆粒與GD-1 起泡劑并無明顯的協同穩泡作用,分析其原因主要是因為單純的粉煤灰顆粒粒徑較大,在0.7~1μm,起泡過程中粉煤灰顆粒無法在液膜表面吸附,從而無法有效穩定泡沫,因此需要復配懸浮劑提高粉煤灰顆粒的懸浮能力[6]。

2.1.3 懸浮劑協同粉煤灰顆粒穩泡性能評價

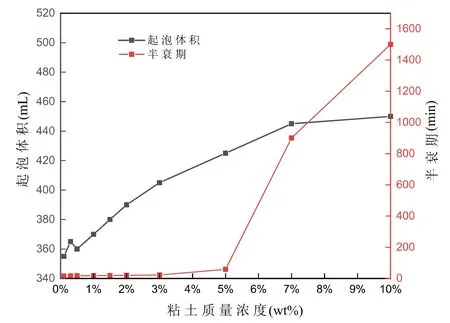

(1)懸浮劑穩定泡沫性能評價。由于粘土在水中具有非常好的水化分散作用,因此本節所用到的懸浮劑為200目的粘土,起泡劑為GD-1,質量濃度為1.5%。

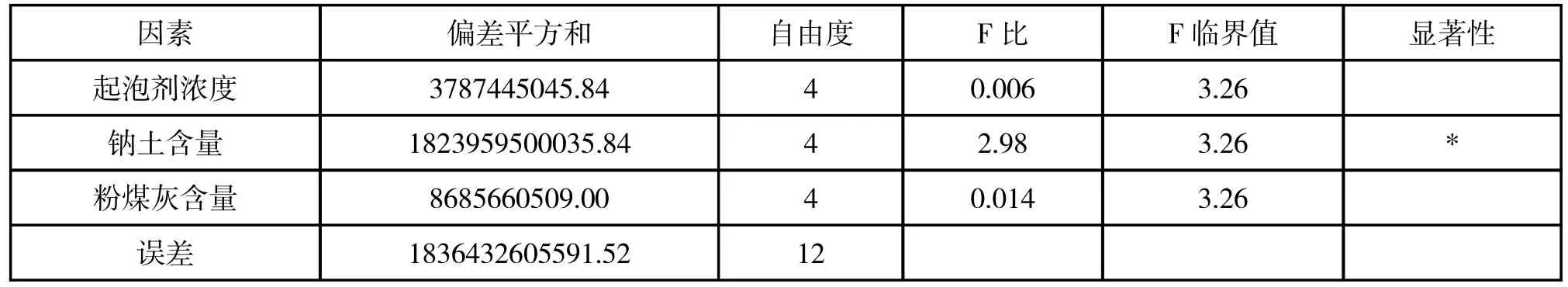

表2-1 方差分析

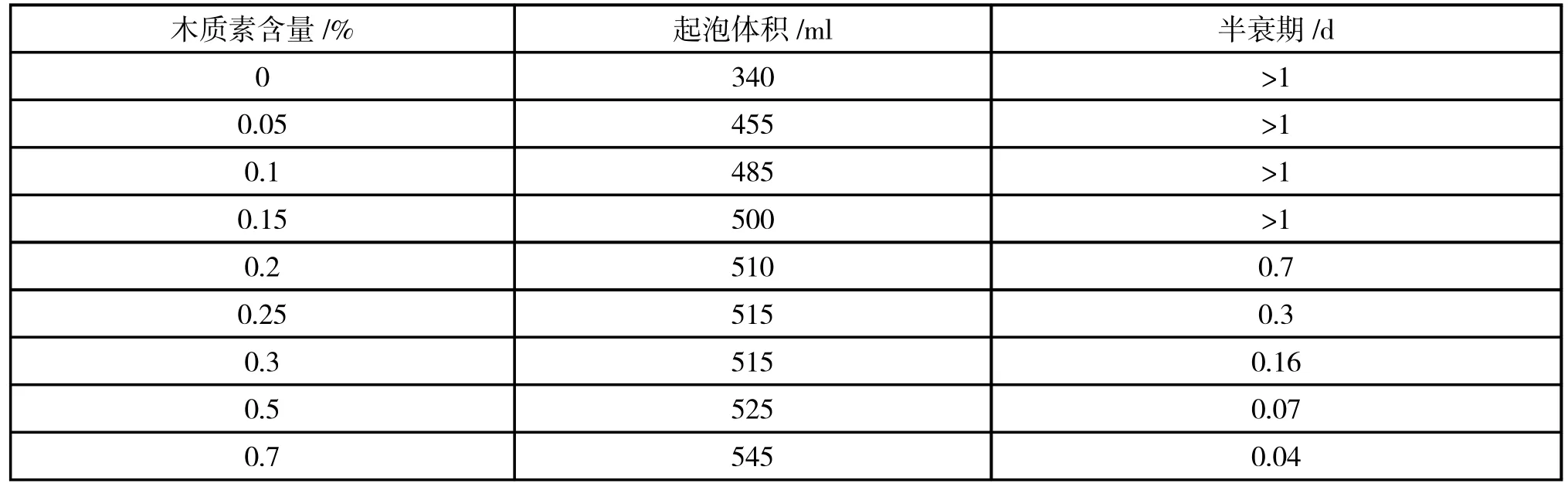

表2-2 加入木質素后起泡性能表

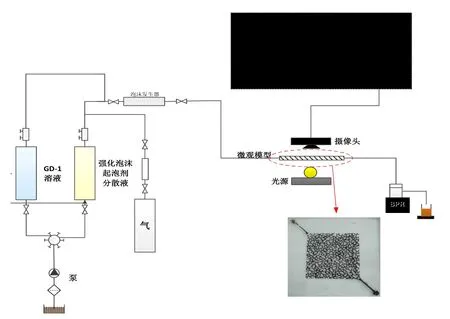

圖2-3 微觀實驗裝置

由圖2-2 可知,當只添加200 目粘土時,只有在粘土的質量濃度達到7%以上時才具有非常明顯的穩定泡沫的作用,但是此時粘土用量較高,所配置溶液的粘度較大,流動性較差,因此下一步采用粘土與粉煤灰顆粒復配的方式進行泡沫穩定性的評價。

(2)懸浮劑協同粉煤灰顆粒穩定泡沫性能評價。本節考察粉煤灰顆粒濃度、懸浮劑濃度及起泡劑濃度三者對強化泡沫體系穩定性的影響,采用三因素五水平正交試驗法,即選取3 個因素為實驗變量,每個變量取5 個水平,第一列為起泡劑濃度,第二列為鈉土含量,第三列為粉煤灰含量。

由表2-1 可知,懸浮劑鈉土含量對強化泡沫體系影響最大,粉煤灰次之,起泡劑影響最小;起泡劑濃度3%,鈉土含量3%,粉煤灰濃度6%時,三相泡沫體系效果最好。但是當固相顆粒濃度含量較高時,泡沫體系穩定性雖好,但起泡體積很小,流動性極差,因此,需要對該配方進行流動性優化,添加相應的分散劑,從而改善其流動性并增加起泡體積。

2.1.4 分散劑協同粉煤灰顆粒穩泡性能評價

木質素是由聚合的芳香醇構成的一類物質,存在于木質組織中,主要作用是通過形成交織網來硬化細胞壁。[7]其主要位于纖維素纖維之間,起抗壓作用。木質素可用作混凝土減水劑,改善流動性和抗滲透性;也可作為水煤漿分散劑,提高粉煤灰分散能力,因此,可在粉煤灰三相泡沫中加入適量木質素來改善流動性和起泡體積。

在體系中加入木質素后,實驗中使用GD-1 作為起泡劑,濃度為3%,鈉土濃度取3%,粉煤灰加量為6%,結果如表2-2 所示。

基于上述實驗確定了最終的強化泡沫配方體系為:GD-1(3%)+懸浮劑鈉土(3%)+粉煤灰顆粒(6%)+分散劑木質素(0.15%)。

2.2 強化泡沫體系的穩泡機理

2.2.1 強化泡沫微觀實驗

本部分基于裝置圖2-3 開展微觀滲流實驗,對比分析強化泡沫體系在多孔介質中的穩定機理。

普通泡沫在低滲透率的孔道中能夠運移到深部,且有好的泡沫形態和聚集狀態[8];隨著滲透率的升高,普通泡沫在孔道中的滲流阻力減小,當滲透率升高后,泡沫在整個孔道中形成一個連續的流動狀態,對孔道的封堵能力降低;復合強化泡沫在低滲透率的孔道中注入效果較差,對孔道深部封堵能力降低;隨著滲透率的不斷升高,復合強化泡沫注入效果增強,在孔道深部具有較好的封堵效果,且具有好的泡沫形態和聚集狀態。

在顯微鏡下對比兩種泡沫的形態,復合強化泡沫在孔道中具有更好的形態和泡沫質量;對比復合強化泡沫在不同滲透率下的存在狀態,在中、高滲的孔道中泡沫具有更好的液膜質量和穩定性能。

2.2.2 泡沫動態微觀分析

復合強化泡沫在孔道中流動時,仍然具備普通泡沫的分裂、變形、運移等變化規律。通過直徑較小的喉道時,體積較大的氣泡會分裂成體積較小的氣泡通過[9]。并且,由于體系中加入了固相顆粒,使得顆粒附著在液膜的表面,形成骨架,增強了液膜的質量,使得氣泡具有更好的形態。在通過較大的喉道時,體積較小的氣泡不會發生分裂,只是形態發生了一定的變化。靜置一段時間后,體積較小的氣泡未發生聚并,且氣泡在孔隙中具有較好的聚集狀態和穩定性能。

3 現場應用

3.1 實施情況

工藝優化后,孤東油田現場應用改善后的氮氣泡沫體系調剖5 井次,平均上輪注汽壓力8.5MPa,本輪注汽壓力11.2MPa,壓力升高2.7MPa,證明高溫氮氣泡沫調剖效果明顯。5 口井措施前平均日液39.5 噸,日油1.6 噸,含水95.9%,措施后平均日液30.2 噸,日油6.3 噸,含水79.1%,較措施前日增油4.7 噸,含水下降16.8%,單井平均增油377.5 噸,降水增油效果明顯。

3.2 經濟效益

應用該成果現場實施5 口井,使用發泡劑25 噸,氮氣35 萬標方,累計增油1887.5 噸,發泡劑1.2 萬元/噸,氮氣1.7元/標方,按照每噸原油價格1788 元,計算可得:

投入:25×1.2+35×1.2=72 萬元;

產出:1887.5×0.1788 =337.5 萬元;

共創造經濟效益:337.5-72 =265.5 萬元;

投入產出比:72:286.7 =1:3.7。

4 結論

(1)強化泡沫由于其固相顆粒的存在,延緩了氣體的擴散,提高了泡沫在油水界面區域的穩定性,并且在后期泡沫破滅之后,氣體上浮形成人工氣頂,動用油藏頂部剩余油,起泡劑擴大后續水驅的洗油效率,原位滯留的固相顆粒能夠繼續維持該區域的滲流阻力,三者綜合作用提升了控制底水錐進的效果,進而迫使底水繞流,擴大水驅的波及范圍,起到增油的效果。

(2)采用Warning-blender 方法,最終確定配方為GD-1 質量分數3%,鈉土3%,粉煤灰6%,木質素0.15%;復合強化泡沫在孔隙中不僅具有普通泡沫的性能,而且在孔隙中具有好的泡沫形態和聚集狀態。

(3)復合強化泡沫在巖心注入過程中具有較高的注入壓差,能夠進入巖心的深部,對巖心深部具有一定的封堵作用,在注入復合強化泡沫長時間封存之后,復合強化泡沫對巖心的深部仍具有較高的封堵能力;對注入泡沫的巖心長時間封存,后續水驅過程中,復合強化泡沫對巖心深部的封堵效果較普通泡沫的封堵效果提升了2-4 倍。

(4)強化泡沫抑制邊底水技術適用于原油粘度較低、邊水壓力適中、非均質性較強的油藏,且在高綜合含水時實施能取得最好的抑制邊水效果。