高壓充填防砂技術原理與應用

(勝利油田分公司孤東采油廠工藝所,山東 東營 257000)

孤東油田是膠結疏松的砂巖油藏,自上世紀八十年代投入開發以來,防止油層出砂已是維持油田正常開采的一項重要技術措施,隨著油田的不斷開發,防砂工藝技術也得到了不斷的配套和發展。孤東油田西部,管理著GD51 塊、GD55塊及二區西部分油水井,主力區塊GD51、GD511 塊及二區西儲層為河流相沉積,埋藏淺、泥質含量高、膠結疏松、易出砂,屬典型的疏松砂巖油藏,區塊投入開發以來,防砂工藝應用一直是我們工作的重點,防砂治砂工作任務艱巨。

1 某單位防砂工藝實施現狀

孤東油田西部主力區塊GD51、GD511 及二區西儲層屬典型的疏松砂巖油藏,區塊投入開發以來,防砂工藝應用一直是我們工作的重點,防砂治砂工作任務艱巨。

孤東采油廠防砂工藝發展大體分三個階段:

第一階段(1986~1989 年):以濾砂管、干灰砂防砂為主。在這一階段中的濾砂管防砂技術適合于滲透性高的中粗砂粒地層,成本低且防砂效果較好,但是這種防砂技術有效防砂周期短,僅在400 天左右,并且對出泥粉砂嚴重油井沒有根本的解決辦法。

第二階段(1990~2000 年):以濾砂管、涂料砂防為主,以干灰砂、繞絲管循環充填為輔。本階段中的濾砂管防砂技術同樣適合于滲透性高的中粗砂粒地層,成本較低,并且防砂效果較好,其有效防砂周期大體在700 天左右,但是這種防砂方式還是同樣對出泥粉沙嚴重油井沒有根本的解決辦法,仍需進一步改進[1]。

于是本區塊經過多年開發,油層及井況條件日趨復雜化,油井防砂主要面臨以下兩點問題:

(1)傳統防砂工藝適用性變差,出泥粉砂嚴重的油井日益普遍,因防不住砂導致的長期停產井日益增加,防砂成功率低,有效期短的問題突顯。影響油井整體開發效果的進一步提高。

(2)防砂費用急劇增加,使作業成本壓力越來越大。針對傳統防砂工藝存在的這些問題,采油廠于1998 年試用了繞絲管高壓充填防砂工藝,該工藝不僅可以解決以往傳統工藝不能解決的地層出泥粉砂問題,而且該技術還有效延長了防砂周期,在某單位選出的29 口可對比井中平均防砂周期達到了978 天;并且該技術在對地層解堵、提高采液強度從而提高油井產量方面顯示出了極大的經濟效益。自2001 年以來,某單位主要推廣應用了繞絲管封隔高壓充填防砂工藝。

第三階段(2001~至今):以繞絲管封隔高壓充填為主,循環充填為輔。

2 高壓充填技術原理、應用及效果分析

采用封隔高壓充填技術能在井筒附近形成擋砂屏障,提高了近井地帶的滲透率和防砂強度,擴大滲流面積,消除孔眼附近的瓶頸阻流,降低生產壓差,從而控制出砂,并提高產能,能有效解除井筒附近的污染堵塞;較好地解決“防砂與防堵塞不能統一”的問題,達到既有效防住油層出砂,又大幅度地提高其供液能力的效果[2]。

2.1 封隔高壓充填技術原理

2.1.1 防砂機理

(1)通過繞絲管擋住人工充填砂,利用充填砂對地層砂的橋塞作用,把地層砂擋在充填砂周圍,形成較好的二級擋砂屏障,達到防止油層出砂的目的。

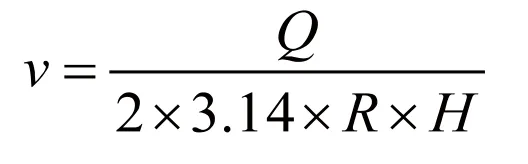

(2)根據油層出砂的門限速度理論,油層出砂程度與流體的流速成正比。高壓充填砂在井筒一定半徑的油層內形成致密的高滲透帶,地層砂被擋在充填砂體以外。在油井產液量一定的情況下,出砂半徑與流速有以下關系:

V 以井軸為圓心的半徑為R 處流體流速

Q 油井產量

H 油層射開厚度

R 與井筒同心某處圓半徑

因此在油井生產時高速流體主要集中在充填砂體內,充填砂以外的流速則大大降低,減少了流體對地層砂的沖刷和攜帶作用,使油井出砂的可能性減少。

(3)高壓充填防砂可以緩解或避免近井油層骨架的進一步破壞。這是因為巖層的破壞(包括拉伸、剪切、壓縮和粘結破壞)與流體的流動壓力梯度直接相關,流壓梯度越大巖層破壞就越嚴重,則油層出砂越嚴重。因此當油層流體通過高滲的充填砂體時其流壓梯度就大大降低,從而緩解甚至避免油層骨架的進一步破壞,緩解出砂趨勢和程度。同時高壓充填又可以重新建立近井地帶油層的骨架支撐,避免上履地層坍塌出砂。

表1 PFS 封隔充填工具技術參數

2.1.2 增產機理

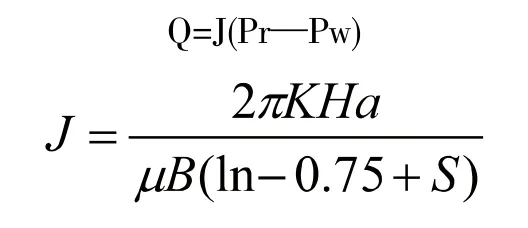

(1)提高近井地帶油層的滲透性。高壓充填砂體采用0.4-0.8mm 的石英砂,滲透率高達121μm2,遠高于地層滲透率,根據油井流動動態關系IPR 方程:

Q 油井地面產量 K 地層有效滲透率

Pr 供油區平均油藏壓力 J 采油指數

Pw 井底流壓 μ 地層油粘度

B 原油體積系數 a 采用不同單位換算系數

S 表皮系數 H 油層厚度

x 形狀因子,與泄油區形狀和井的位置有關

可見,在相同的生產壓差下,改進滲流區滲透率K,降低油井表皮系數S,可以明顯提高油井產量。

(2)高壓充填可以起到一定的壓裂作用,使地層形成短而寬的裂縫,從而提高供液能力 。

2.2 工藝技術參數的設計

2.2.1 孔密的設計

采用高密度、大孔徑、深穿透射孔技術,可以增大液體流動面積,降低流體阻力,有利于提高產能,但同時考慮到孔密對高充防砂施工排量的設計要求,一般采用每米32 孔、102 槍、127 彈的射孔完井方法。

2.2.2 充填砂粒徑和繞絲管(割縫管)縫寬的設計

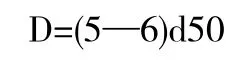

充填砂的粒徑根據索西埃公式進行選擇:

D 為充填砂粒徑,d50 為地層砂粒徑中值。

據分析孤東油井出地層砂的粒徑中值為0.08-0.15mm,因此高壓充填選用0.4-0.8mm 充填砂和0.2-0.3mm 的繞絲管(割縫管)。

2.2.3 充填砂量設計

充填砂量包括地層充填砂量和油套環空充填砂量,對油套環空內充填砂量可以通過簡單的數學計算得到,因此關鍵在于地層充填砂量的設計。

為了達到較好的防砂效果,地層充填砂體至少達到油井大量在出砂半徑以外的地層空間。

根據《疏松砂巖油藏出砂機理研究》成果,孤東油井最大出砂半徑在1.5—3.2m 之間,大量出砂半徑在0.3-1.5m之間,結合老井地層虧空等情況,確定地層充填砂量由下式計算得出:

R 為地層充填半徑,一般取0.6—3 米;

H 為射孔油層厚度;

Φ 為地層充填系數,一般取0.3—0.5 米。

2.2.4 防砂管柱及配套工具設計

高壓充填防砂防砂管柱由絲堵、繞絲管、安全接頭、扶正器和PFS 充填工具組成,如圖1 所示。

高壓充填防砂工藝管柱配套工具設計主要應用了PFS型系列封隔充填一體化工具。PFS 封隔充填工具主要由液壓部分、鎖緊部分、密封部分、卡瓦錨定部分、充填部分、關閉部分、丟手部分等組成。該工具結構簡單、性能穩定可靠、操作簡便,具備良好的適性。[3]

2.2.5 充填施工參數設計

施工的不同階段要求有不同排量:

1.在地層充填階段,為了形成致密的充填砂體,要求充填施工達到:(1)在套管內攜砂液速度至少達到臨界速度,防止充填砂沉入套管砂埋炮眼。(2)在射孔孔眼內,攜砂液噴射速度至少達到臨界速度,以防止充填砂在管外空洞處沉積,在一定壓力下把充填砂攜帶地層深處,形成密實的充填砂體。

表2 分階段泵壓、排量和攜砂比參數表

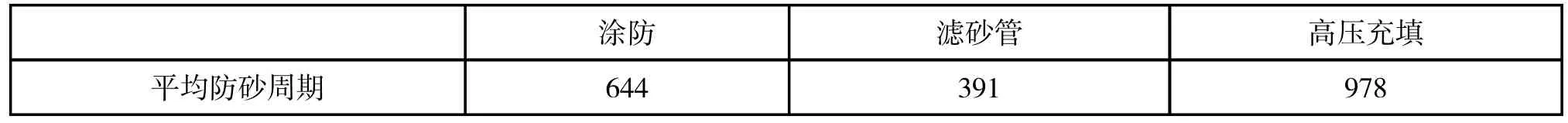

表3 某單位歷年可對比井的涂防、濾砂管、高壓充填繞絲防砂工藝的平均有效防砂周期匯總表

圖1 某單位歷年可對比井的涂防、濾砂管、高壓充填繞絲防砂工藝的平均有效防砂周期匯總圖

施工排量的確定:0.4-0.8mm 砂粒在∮139.7mm 套管井內充填排量應達到0.8~1.1m3/min,在∮177.8mm 套管井內充填排量應達到1.3~1.8 m3/min。

2.環空充填階段要求攜砂液流速低于臨界速度,因此施工排量應逐步降至0.3~0.4m3/min。

3.現場施工質量標準:(1)0.4-0.8mm 石英砂設計用量按充填半徑1.2-1.5 米計算;(2)攜砂液需用脫油污水,干凈合格;(3)泵壓、排量和攜砂比分為三階段控制。

2.3 施工工藝及工藝特點

2.3.1 施工工藝

(1)管匯試壓。接好地面管匯,開泵試壓30MPa,3min 不刺不漏方可進行下一步施工。

(2)封隔高壓一次充填工具座封。工具下達預定位置后,用攜砂液正循環洗井,記錄此時管柱重量,從油管內投入鋼球一只,用水泥車小排量加壓座封。

(3)驗封。按操作規程提放管柱,驗證是否座封。

(4)開啟充填通道。繼續加壓至壓力突降,此時中心管關閉,充填通道開啟。

(5)確定施工排量。可根據砂粒直徑和射孔井段長度設計相應的排量,必須滿足積壓式充填要求。

(6)充填。排量、壓力穩定后進行充填,直到泵壓升高到預定壓力值,停止充填。

(7)反洗井。從套管內泵入清潔攜砂液,洗出油管內多余的礫石,洗凈為止。

(8)丟手。充填完成后,上提管柱至原負荷,正轉油管倒扣丟手,確認倒開后上提管柱,此時充填通道自動關閉,中心管自動打開。

(9)按設計要求下入生產管柱。

2.3.2 工藝特點

(1)施工簡單。封隔與高壓一次充填結合在一起,減少了起下管柱時間、減少了作業占井時間,節省了地面施工。

(2)防砂有效期長。大排量高壓將地層充填與井筒充填結合在一起,確保了充填礫石與空洞、壓裂裂縫周壁緊密相鑲嵌,有效防砂半徑大、有效期長,有強烈的解堵作用,并提高了滲透率。

(3)采液強度高。套管內下入了高強度的繞絲管,地層與環空被礫石充填結實,濾砂效果好,能大量提液。

(4)保護油層。油層充填與環空合二為一,降低了因攜砂液更換了帶來了油層污染。

(5)修井難度降低。管柱配套了安全接頭和扶正器,便于套銑、解卡,減少了轉大修的機會。

2.4 高壓充填防砂工藝應用及效果分析

2001 年~至今:以繞絲管高壓充填為主,循環充填為輔的防砂工藝在某單位的防砂治砂工作中取到了很好的效果,并且在延長防砂有效期、對地層解堵、提高采液強度高方面顯示了其極大的優經濟效益顯著,并很快在全隊推廣應用開來。

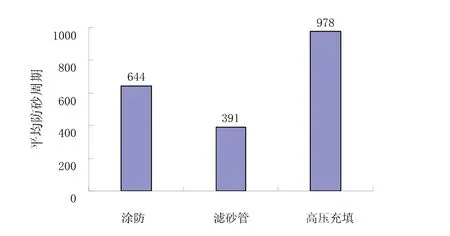

表4 某單位6 口井的濾砂管防砂與高壓充填、繞絲防砂前后生產情況對比表

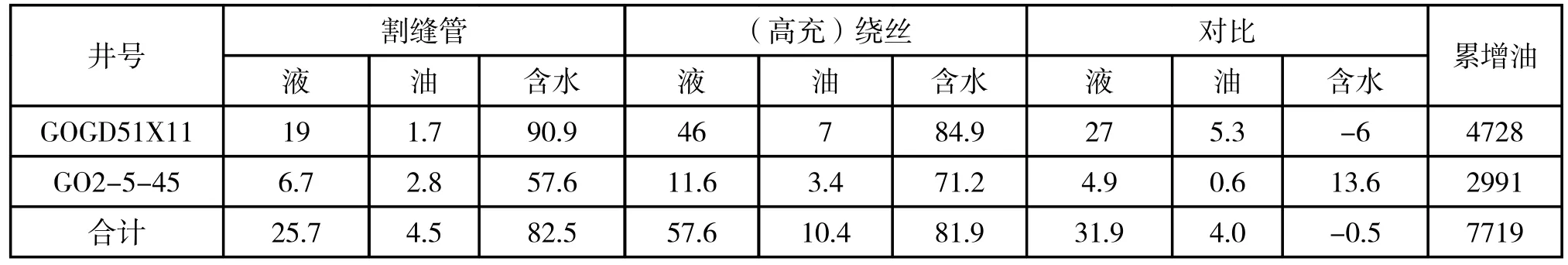

表5 某單位2 口井的割縫管防砂與高壓充填、繞絲防砂前后生產情況對比表

表6 某單位2 口井的涂防防砂與高壓充填、繞絲防砂前后生產情況對比表

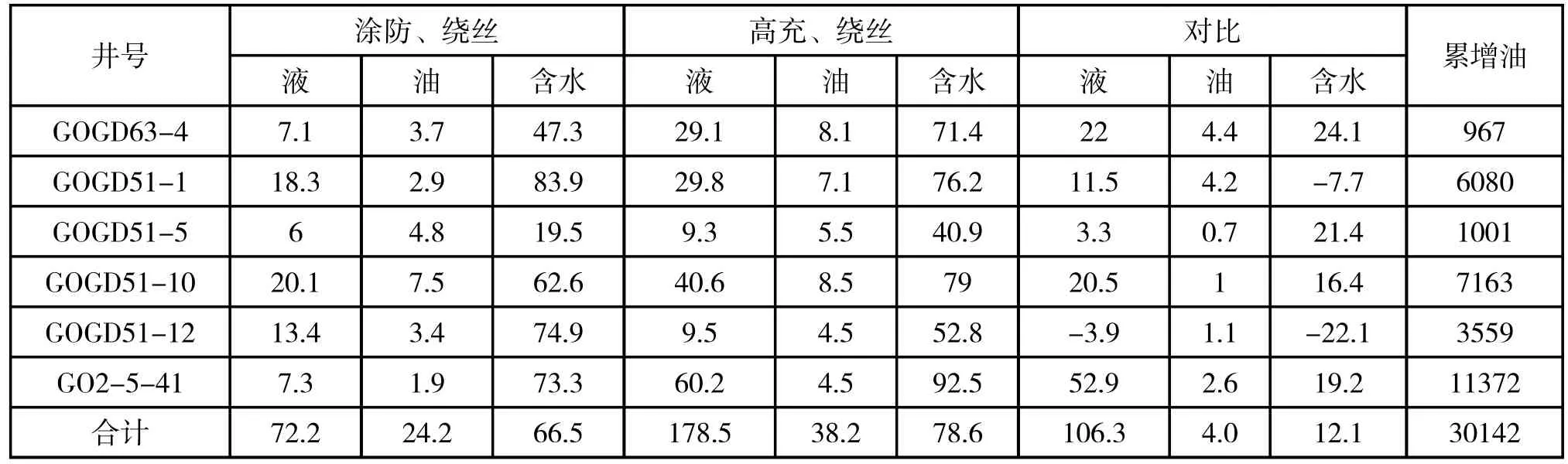

表7 某單位6 口井的涂防、繞絲防砂與高壓充填、繞絲防砂前后生產情況對比表

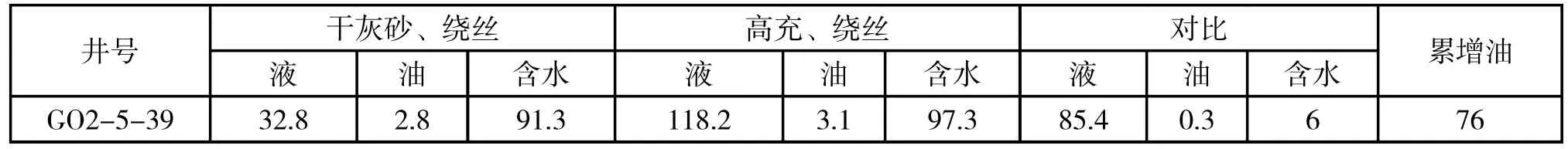

表8 某單位1 口井的干灰砂、繞絲防砂與高壓充填、繞絲防砂前后生產情況對比表

表9 某單位歷年來高壓充填防砂工藝扶井井次及增油效果

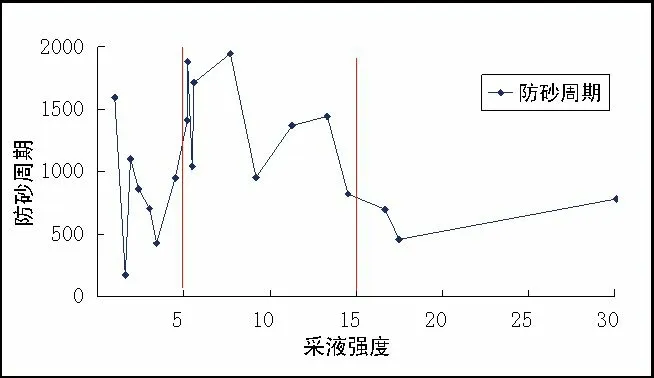

圖2 某單位首次使用高壓充填防砂技術井的采液強度及相應防砂周期散點圖

2.4.1 封隔高壓充填防砂工藝有效的延長了防砂有效期

通過對29 口可對比井進行統計,我們首先得出每口井各種防砂方式的平均有效防砂周期,然后在經過匯總,可以看出:我隊所有可對比井涂防防砂工藝的平均有效防砂周期為644 天,濾砂管防砂工藝的平均有效期為391 天,而高壓充填防砂工藝的平均有效防砂周期卻達到了978 天(見表2)。由此可見,高壓充填防砂工藝在延長了防砂有效期方面突出了其巨大的優勢。

2.4.2 封隔高壓充填防砂工藝在對地層解堵、提高采液強度等方面效果顯著

封隔高壓充填防砂工藝在對地層解堵、提高采液強度方面進而提高油井產量方面顯示了其極大的經濟效益,共累計增油45889t。

2.4.3 封隔高壓充填防砂工藝在防泥粉砂方面有很好效果

由于傳統防砂工藝適用性變差,出泥粉砂嚴重的油井日益普遍,因防不住砂導致的長期停產井日益增加,影響油井整體開發效果的進一步提高。封隔高壓充填防砂工藝可以有效的對因傳統工藝防不住泥粉砂而導致的長期停產井進行扶井,共扶井5 井次,累增油18328t。[4]

2.4.4 高壓充填防砂技術對不同采液強度的適用范圍

封隔高壓充填防砂技術在某單位應用表明:該技術較適用于5-15 這段采液強度下,其中采液強度在5-10 之間時,平均有效防砂期最長,達到1490 天,采液強度在10-15 之間時,有效防砂期次之,達到1210 天。

3 結論

(1)該技術有效延長了防砂周期,在某單位選出的29口可對比井中平均防砂周期達到了978 天。

(2)該技術在對地層解堵、提高采液強度從而提高油井產量方面顯示出了極大的經濟效益,共累計增油45889t。

(3)可對因傳統工藝防不住泥粉砂而導致的長期停產井進行扶井,累增油18328t。總之,該技術經濟效益顯著,值得推廣應用。

(4)雖然高壓充填防砂技術在我隊應用中雖然取得良好的效果,但是后期堵塞問題仍有待解決。