一種新型混凝土加固橋梁施工技術研究

劉 馳,俞曉東

(江西省交通規劃勘察設計院,江西 南昌 330013)

1 項目介紹

某立交跨線橋東接城東高速公路,西至城西立交。主橋梁是全長為150 m的下承式鋼管混凝土系桿拱,引橋由澆筑的不間斷空心板與箱梁組成,整個橋梁全程歷程3 750 m,共計186跨。該橋梁自1995年6月開始施工,在1998年9月竣工并投入使用,至今運營20余年。該橋梁寬為20 m,雙向6車道,設計車速為120 km/h,其設計載荷為汽車-超過25級、掛車-130。由于長時間處于重交通荷載下,橋梁上下部結構存在不同狀況的損害。該橋梁上部結構梁體的空心板出現裂縫、破損、鋼筋裸露、生銹等現象。必須及時對其進行加固處理,否則會對橋梁上的行車安全造成隱患。由市路政部門牽頭,于2017年4月份對該橋進行加固。

2 超強高韌性樹脂混凝土加固橋梁施工技術

2.1 超強高韌性樹脂混凝土介紹

超強高韌性樹脂混凝土作為一種新型環氧灌漿材料,與傳統復合材料不同之處是可以適應精度高、荷載大的環境。通常應用在結構黏結、荷載遷移、固巖、防腐、混凝土孔洞錨碇填充與機械固定等諸多方面。在橋梁中多采用其加固梁體以使梁體承載力增加。

2.2 特性介紹

(1)抗拉與抗繞性較好。把工作荷載全部傳到梁體,增加梁體承載能力,避免裂縫的形成,提升了梁體黏結性。

(2)性能穩定,無論在低溫、高溫情況下均能保持高效傳遞負荷。

(3)黏結性強。可以和梁體構成完整的受力結構,具有有效的整體性。

(4)彈性模量高。灌漿料能夠承擔負荷高,且形變量微弱。

(5)流動性較好。能夠將梁底空間填充完全,構成整體受力結構,可提供良好支撐力。

(6)抗蠕變性較好。可長期維持在較好性能水平內。

(7)耐腐性較強。在長時間接觸強酸、強堿、雨水浸泡等環境時無腐蝕生銹等現象。

(8)早期強度較高。在修筑后可較短時間內允許車輛通行,縮短斷交時間,對橋梁車流運行影響較小。但要把控好后張預應力混凝土張拉時機。

(9)預包裝。防止了各批次與混合時間不同造成差異,保證各批次包裝性能保持一致。

2.3 加固機理介紹

在獲知混凝土構件受力情況后結合受力特點,利用超強高韌性樹脂混凝土填充或裹附到強度不達標的混凝土構件對應位置,以提升其強度,滿足承載力需求。

2.4 試驗檢測與解析

施工現場制作樣品構件,進行各項試驗。

(1)強度變化趨勢

分析試驗數據及強度變化趨勢線能夠推出,立方體樣件抗壓強度在2 d(48.0 h)后趨于穩定,且其抗壓強度值超過100.0 MPa。

(2)材料彈性模量變化趨勢

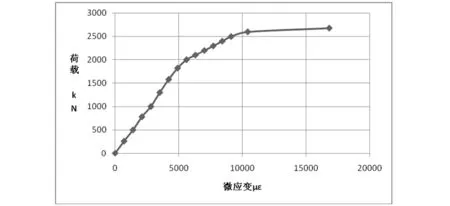

(3)確定樣品構件

參考上述試驗數據,確定樣品構件大小為160 mm×160 mm×320 mm,多個構件試驗數據變化如圖1。棱柱體的抗壓強度最高值保證在16 000以上。

圖1 立方體樣件試驗加載變化曲線

(4)四點彎曲試驗

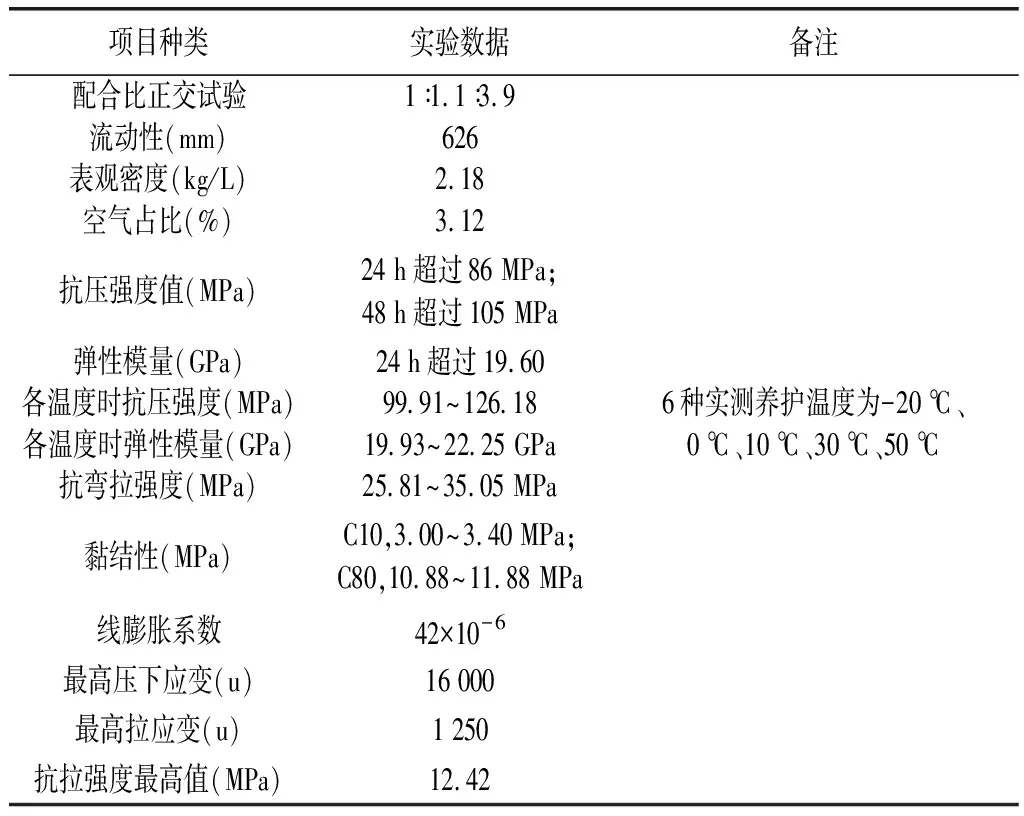

依照相關規范操作進行四點彎曲試驗,樣件實測強度變化為25.85~35.05 MPa,計算后均值時29.58 MPa。

(5)材料力學性能分析

依照相關規范操作實測材料力學性能,將其數據整理成表1。

表1 實測材料力學性能各指標數據

3.5 加固施工技術

(1)梁表面清除問題

借助小工具與人工方式完成梁體鑿毛清理工作,尤其要清除混凝土疏松位置,并鑿毛處理好界面處,這樣提升MPC超強高韌性樹脂材料的黏結力。鑿毛完畢,借助超高壓水槍清除掉構件表面的水泥浮漿、灰塵、疏松部分、油脂等附著的污物,保證構件和新包裹的MPC超強高韌性樹脂材料性能達到最優狀態。必要時可借助砂輪磨光機打磨構件表面,直至符合基面應用的標準為止。

李曉明(1959-),男,河北邢臺人,蘇州大學王健法學院教授,法學博士,博士生導師,刑事法研究中心主任,研究方向:刑法學;

(2)結構件安設鋼筋網

參照設計需求,清理完畢構件表面,必須安裝構件的鋼筋網。首先要在定位放線完畢后,再把鋼筋網片按照一邊到一邊的次序進行安裝。為了實現鋼筋和既有構件構成連接,在每隔約35 cm的距離安裝膨脹螺栓或采用植筋方法來加固鋼筋網片。螺栓埋設深度要結合具體間距計算獲得,這樣防止鋼筋網片連接無效的現象發生。

(3)模板安設

結合梁體加固的構件大小與MPC超強高韌性樹脂材料的黏結性特性,確定選擇現場制作木模方式。模板要結合加固結構大小完成下料,第一要確定模板在施工時的穩定性,防止受材料澆筑影響導致模板形變很大的現象。第二將加厚聚酯板黏貼在模板表面,防止脫模過程中模板出現黏接現象,利于后續脫模工作。

模板安裝過程中,借助螺栓與鐵絲在梁體旁把模板固定成型。選擇聚氨酯泡沫膨脹劑處理模板交接縫,這樣能夠使模板維持在封閉形態,防止漿液滲漏。

(4)復合材料澆筑

選擇灰桶承裝拌和均一的復合材料運送到施工現場指定位置,借助高位漏斗把料下放到模板內側。因材料的自流平性能其可慢速流至模板中,在施工時可借助鋼筋小勾提升其流動速率。在復合材料澆筑時,各個澆筑位置指定專人對其全面檢測,防止部分空洞、材料不飽滿的現象發生。

(5)固化

超強高韌性樹脂混凝土屬于自固化材料,在灌漿完畢后無需對其進行養護作業。

(6)脫模清理

結合施工周期適宜時間進行脫模,通常選擇第2天。脫模后既有聚脂薄膜黏接到MPC固化后的材料表面,由于聚脂薄膜很薄并且其屬于透明狀態所以可不對其處理。

3.6 關鍵施工把控

在拌和時尤其要關鍵把控,攪拌工具與材料必須嚴禁水分滲入。

(1)流動性

保持設計壓差的前提條件, 選擇適當的模板,灌漿料利用重力作用在縫隙內流動,縫隙寬度、填料摻量與流體靜壓差值影響著灌漿料的流動長度。

降低填料摻量能夠提升其流動性,若小于設計用量時其力學性能很難達標。

(2)適用時間

適用時間是從樹脂與硬化劑拌和起至灌漿料在縫隙時仍維持較好的性能的時間差。適用時間與施工時間等同,時間范圍是0.5~0.75 h。

若施工時略有拖沓,灌漿料因流動性降低而喪失良好的工作性而無法使用的幾率增加。若溫度高能夠提升灌漿料聚合而降低其工作性,反應熱會提升該效果,所以拌和時間應維持在0.25~0.33 h范圍內。所用的材料若無必要,禁止利用泵送方式運送環氧灌漿料。泵送雖然可節約人力與縮短運送時間,但泵送途中存在大量摩擦,極易造成灌漿料溫度升高,最后導致灌漿料的適用時間大大縮短。因機械問題或堵塞造成泵送中止嚴重影響后續工作,同時泵與管道后期清潔難度很大。所以只有在十分必要的情況下方能選擇泵送方式。

(3)材料保存

材料保存在干燥、室溫與封閉好的原有包裝的容器中,有效時長為一年。

(4)實地實測試塊制作

實地制作樣件并實測。模具內側涂抹一層極薄的油脂,樣件制作借助抹刀導流,在模具一側進行灌注,借助細圓棒處理邊角,外側輕敲模具,防止空洞產生。試塊硬化時,將澆筑時間與日期及識別標識等標注在其頂面。