快速移熱型螺旋纏繞式反應器數值模擬

王富榮,石磊,劉姣,丁茯,安萍

工藝與裝備

快速移熱型螺旋纏繞式反應器數值模擬

王富榮1,石磊1,劉姣2,丁茯1,安萍1

(1. 沈陽化工大學 資源化工與材料教育部重點實驗室,遼寧 沈陽 110142;2. 中國科學院 過程工程研究所, 北京 100190)

為解決傳統的絕熱固定床反應器不能快速移除反應熱的問題,創建了一個內置8根“蛇形”移熱管的三維螺旋纏繞式反應器模型,并對其進行了網格獨立性驗證,最終確定其網格數目為6 216 916個。為驗證其移熱效果,又分別創建了8根移熱管的列管反應器模型1和24根移熱管的列管反應器模型2,使用ANSYS Fluent軟件分別對三個反應器進行冷水和熱空氣的逆流換熱模擬。采用多孔介質模型代替實際的催化劑,實現氣相、催化劑床層、移熱管和管內冷卻液完全耦合傳熱的三維計算流體力學(CFD)模擬。模擬結果表明,螺旋纏繞式反應器的進出口溫差約為270 K。列管反應器1的進出口溫差為30 K。列管反應器2的進出口的溫差為157 K。螺旋纏繞式反應器的移熱效果比兩個傳統的列管反應器好,這是由于反應器中的“蛇形”移熱管結構增大了反應器的換熱面積,所以它的移熱效果最好。

數值模擬;螺旋纏繞式反應器;移熱

固定床反應器廣泛應用于石油、制藥、化工、冶金、紡織、電力等領域,例如,在煉油廠的建設中,反應器的投資約占整個工藝設備投資的35%~40%[1]。目前,大部分的商業化固定床反應器工藝,如魯奇(Lurgi)、托普索(TREMPTM)、以及 DAVY等[2],由多個反應器串聯組成,通過補充產品循環氣或水蒸氣來消除反應熱[3]。此類工藝多段絕熱、氣體循環和多段移熱比較復雜,因此有必要開發一種新型的單段反應器,快速移除反應熱,縮短反應流程。

螺旋纏繞式反應器是一種新型的反應器,具有安全性高、床層阻力低、移熱性能好等優點,可廣泛應用于各種工業領域[4-7]。為了減少傳熱過程中的熱損失,提高能量利用效率,許多學者對纏繞式反應器的流體流動和傳熱特性進行了廣泛的研究[8]。為了解決纏繞式反應器殼程的傳熱問題,Wu等[9]建立了均相流的理論模型。Jamshidi等[10]通過實驗分析了螺旋管式換熱器的強化傳熱效果,結果表明增大螺距有利于獲得高的傳熱速率。

在本研究中,我們的目標是設計一個螺旋纏繞式反應器,以實現反應熱的快速移出。反應器內置“蛇形”移熱管束,以中央支撐管為中心,類螺旋狀布置。同時,創建了兩個傳統的列管反應器,并使用ANSYS Fluent軟件分別對三個反應器進行了水-氣逆流換熱模擬,驗證新型螺旋纏繞式反應器的強化傳熱效果。

1 螺旋纏繞式反應器建模

1.1 反應器幾何模型及網格劃分

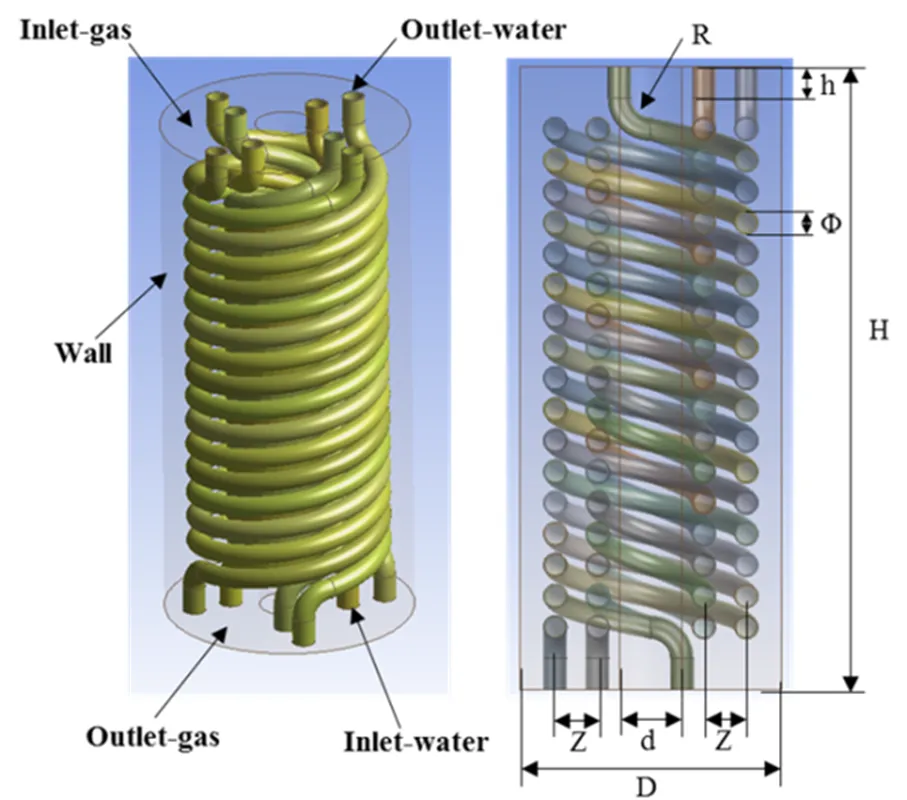

使用ANSYS Design Modeler軟件創建了三維螺旋纏繞式反應器模型。反應器的模型結構如圖1所示,具體的幾何尺寸如表1所示。

圖1 螺旋纏繞式反應器幾何模型

進氣口位于反應器上方,軸向進氣。原料混合氣從頂部進入,流經“蛇形”移熱管和催化劑并發生反應,最后從反應器底部流出。移熱介質循環水從底部進入,在移熱管內流動并帶走反應熱,從頂部流出,與反應氣逆流換熱。管外裝填催化劑,管內移熱介質水,床層的阻力低。反應器有兩層管,每層有四個管,兩層管之間的螺旋方向相同。

表1 螺旋纏繞式反應器幾何尺寸

螺旋纏繞式反應器有效的反應高度為1 000 mm, 有效的反應直徑為420 mm,共有8根移熱管,每根移熱管在入口和出口處都有50 mm的直管,移熱管之間的間距為30 mm,移熱管的直徑為38 mm,厚度為2.5 mm,移熱管的排布方式為圓形排布。中央支撐管的直徑為100 mm,由于支撐管在模擬中的作用不大,所以忽略。小彎管半徑為50 mm。

本文使用ANSYS Meshing模塊對螺旋纏繞式反應器進行網格劃分,為提高計算精度,對移熱管附近區域進行了加密處理。為了更好地捕捉移熱管附近的溫度梯度變化,對管壁兩側的流體域添加邊界層,一共5層,增長率為1.2。最終得到的網格如圖2所示。

圖2 螺旋纏繞式反應器網格劃分

1.2 網格獨立性驗證

為確保計算精度、模擬結果的準確和減少計算時間對反應器的網格進行了獨立性檢驗。劃分了3組網格,網格單元數量分別為5 815 703、6 216 916和6 607 746。當入口速度為2 m·s-1時,提取直線=120 mm的數據,得到螺旋纏繞式反應器軸向速度分布。如圖3所示,3種網格數量的軸向速度分布曲線基本一致。綜合考慮計算速度、計算資源和計算精度,故本文模擬過程所采用的網格單元數為6 216 916個。

圖3 不同網格數對軸向速度模擬結果的影響

2 列管反應器建模

為了驗證螺旋纏繞式反應器強化傳熱效果,設計了兩個不同的列管反應器與螺旋纏繞式反應器進行移熱對比。兩個列管模型如圖4所示。

圖4 列管反應器模型

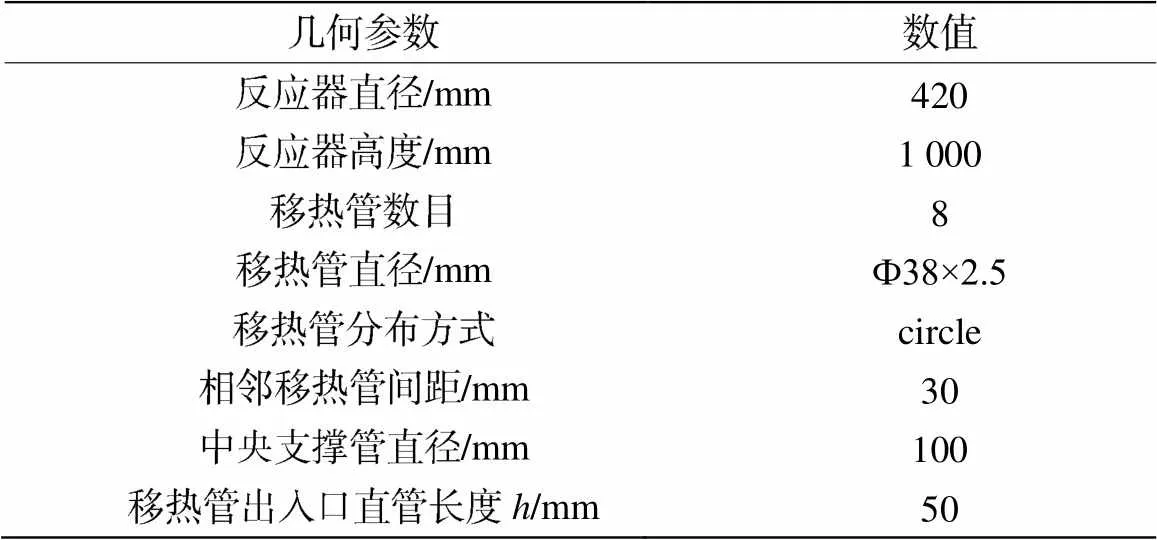

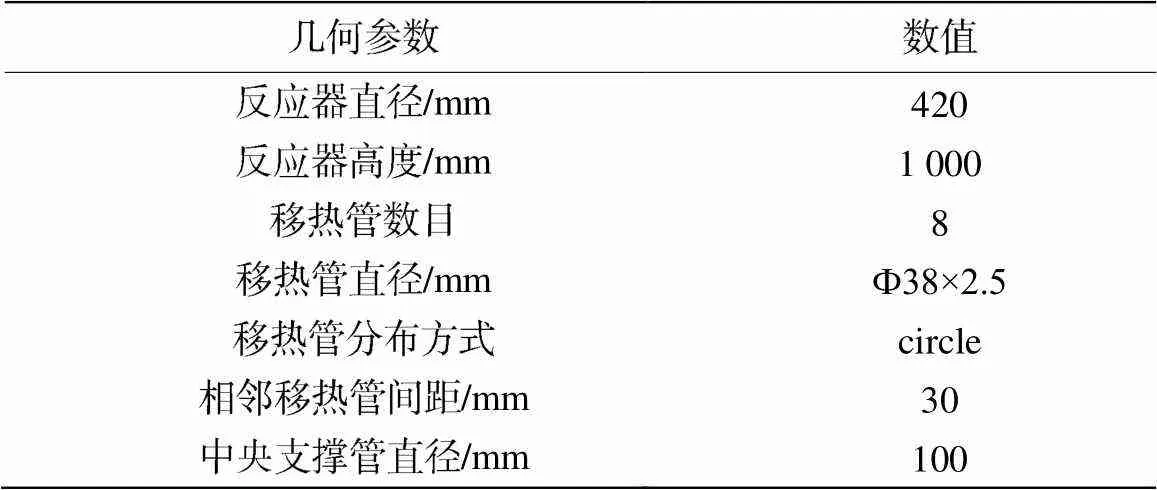

表2 列管反應器模型1幾何尺寸

表2為列管反應器模型1的幾何尺寸。移熱管的數目和螺旋纏繞式反應器的數目相同。移熱管管徑、反應器直徑和高度、中央支撐管直徑等都與螺旋纏繞式反應器的相同,而且8根移熱管的位置都與螺旋纏繞式反應器中的直管的位置相同。共有兩層移熱管,每層4根。

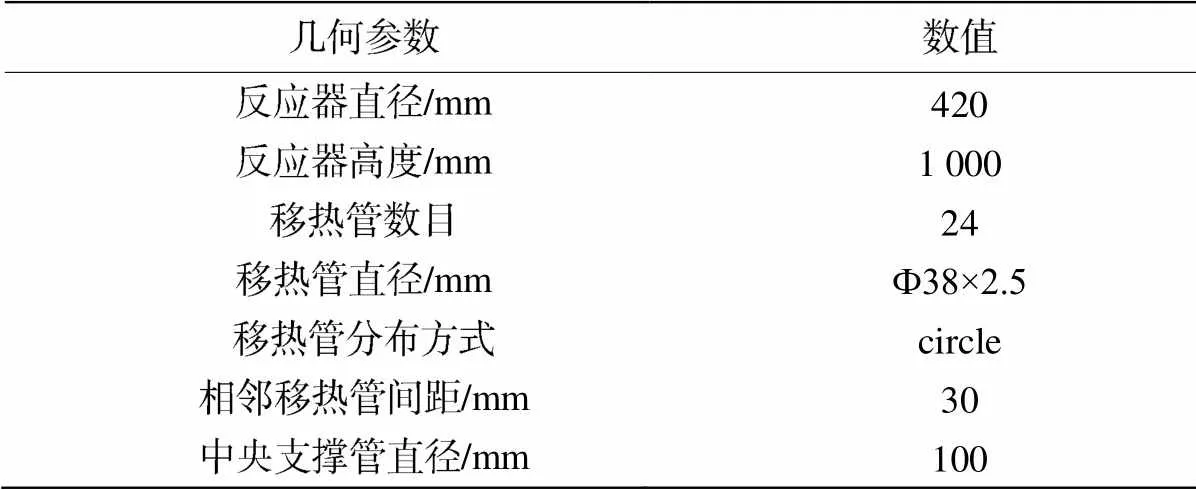

表3 列管反應器模型2幾何尺寸

表3為列管反應器模型2的幾何尺寸。將移熱管的數目增加到24根,其他的設計條件與列管反應器模型1相同。共有兩層移熱管,其中,內層9根,外層15根。圖5和圖6分別為列管模型1和列管模型2的網格。

由于兩個列管反應器模型結構簡單,并且非常規整,因此,使用結構網格對反應器進行網格劃分。對移熱管兩側的流體添加邊界層,一共5層,增長率為1.2。兩個列管反應器模型最終劃分的網格單元數分別為2 863 800和3 923 600個。

3 模擬設置及控制方程

分別將三個反應器的網格模型導入商業計算流體力學軟件ANSYS Fluent 中,進行流動移熱模擬。移熱介質為水,冷卻水自下而上走管內,熱空氣自上而下走管外,兩者逆流換熱,水的初始溫度為300 K,空氣的初始溫度為573.15 K。邊界條件采用速度入口和壓力出口,空氣和水的入口速度都為2 m·s-1,出口壓力為0 Pa(表壓)。移熱管的材料為鋼。反應器內填充的催化劑為Ni/Al2O3,密度為2 763 kg·m-3,熱導率為0.75 W/(m·k)-1,催化劑床層的孔隙率為0.48。使用多孔介質模型代替實際的催化劑床層。反應器壁面采用無滑移邊界條件。使用Coupled壓力-速度耦合算法,穩態模擬。模擬的收斂精度設置為1 e×10-6,當計算殘差小于1 e×10-6時,可認為計算收斂。

圖5 列管反應器1網格劃分

圖6 列管反應器2網格劃分

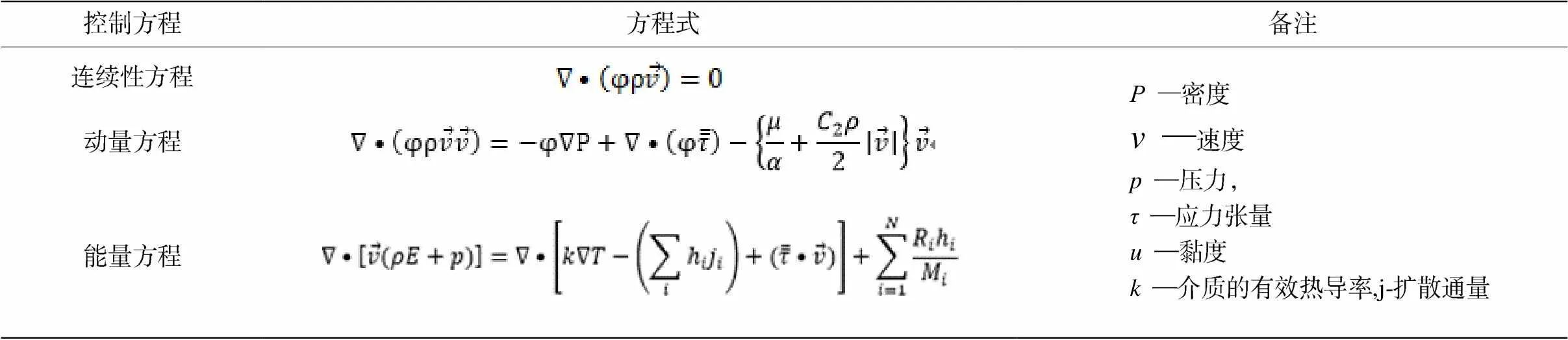

冷卻水從反應器底部入口進入移熱管并與熱空氣進行逆流化熱,這一系列過程需要滿足質量守恒、動量守恒和能量守恒定律[11]。該模擬需要滿足的控制方程如表4所示。

表4 控制方程

4 模擬結果分析

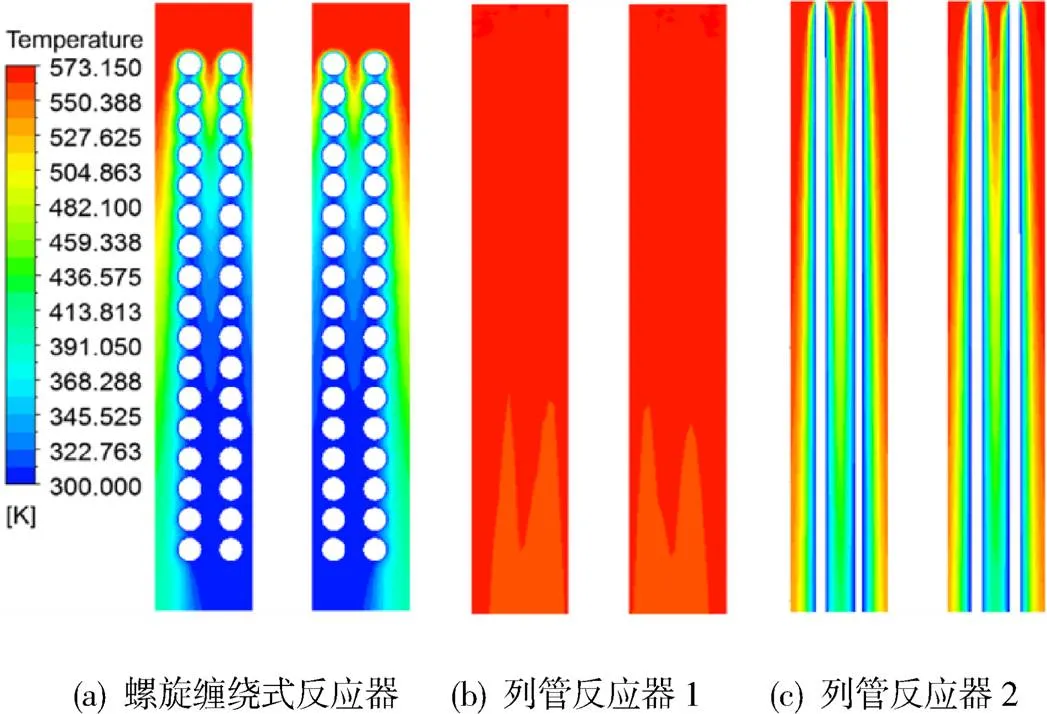

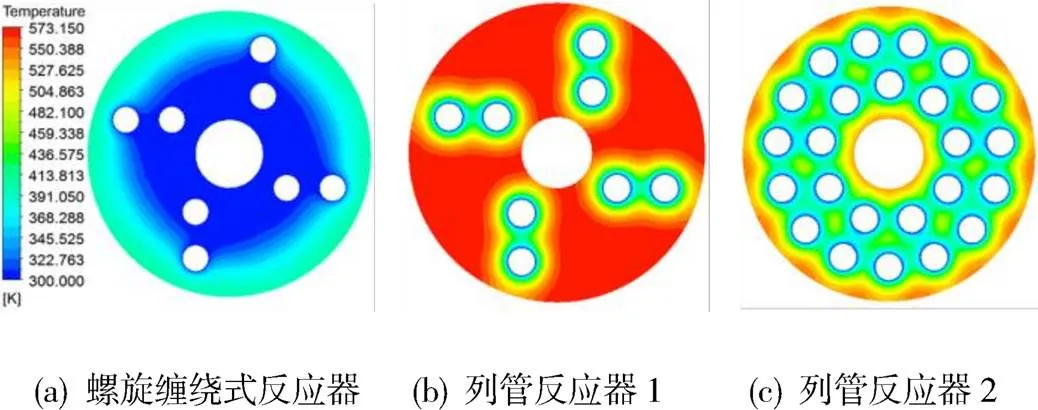

在ANSYS Fluent軟件中迭代計算收斂后,將計算結果導入到專業的后處理軟件CFD-Post中進行后處理。為了比較三個反應器的移熱效果,分別提取三個反應器中央軸截面的溫度分布云圖,得到的結果如圖7所示。

圖7 反應器中央軸截面的溫度分布

如圖7所示,熱空氣通過入口進入反應器,流經移熱管后,氣體的溫度逐漸降低。在三個反應器中,螺旋纏繞式反應器的移熱效果最好,列管反應器1的移熱效果最差。為了更好地比較三個反應器最終的移熱效果,因此,分別提取三個反應器出口的溫度分布云圖,結果如圖8所示。

圖8 反應器出口的溫度分布

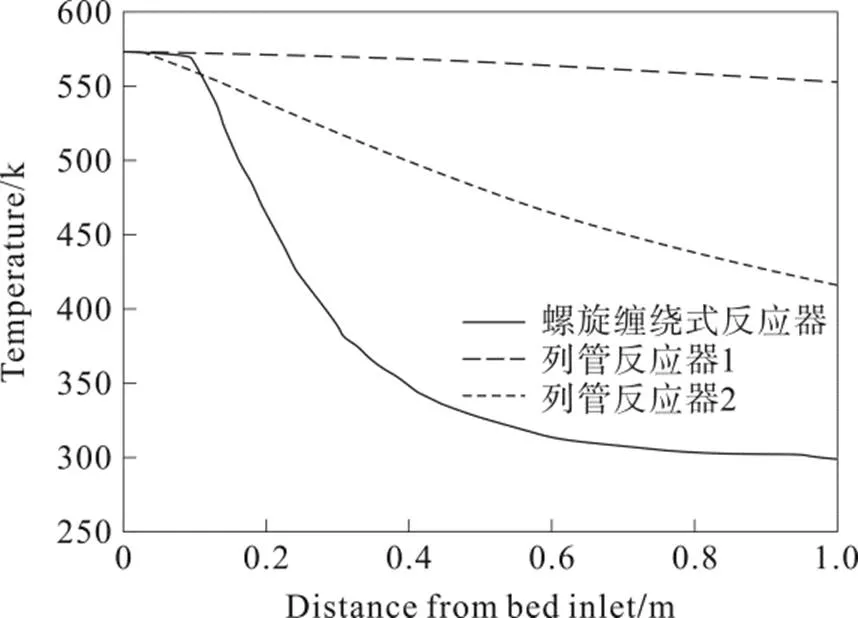

如圖8所示,螺旋纏繞式反應器的出口的溫度最低,列管反應器1的出口溫度最高。在螺旋纏繞式反應器和列管反應器2的出口處,都是壁面的溫度最高,約為490 K和510 K,這是因為反應器的壁面為絕熱壁面,反應器不能與外界換熱,所以壁面附近的溫度較高。在列管反應器1的出口處,只有移熱管附近的流體溫度最低,其他區域基本沒有移熱。兩層移熱管之間的溫度最低。為了定量的對比三個反應器的移熱效果,利用后處理工具CFD-Post分別在三個反應器的中央軸向截面上插入與反應器等高的=120 mm的直線,并提取每條線上的數值,繪制出三個反應器的溫度變化,得到的結果如圖9所示。

圖9 反應器中直線X=120 mm的軸向溫度分布

如圖9所示,空氣的溫度沿著反應器逐漸降低。螺旋纏繞式反應器的移熱效果最好,進出口的溫差約為270 K。列管反應器1的移熱效果最差,反應器進出口的溫差為30 K。列管反應器2的移熱效果介于螺旋纏繞式反應器和列管反應器1之間,反應器進出口的溫差為157 K。研究表明,反應器的移熱能力與反應器的換熱面積有很大的關系,換熱面積越大,移熱效果越好。在本章的三個反應器中,換熱面積與每個反應器中移熱管的總表面積相同。經計算,螺旋纏繞式反應器的換熱面積為5.84 m2,列管反應器1的換熱面積為1.01 m2,列管反應器2的換熱面積3.03 m2,因此,由于螺旋纏繞式反應器中“蛇形”的移熱管結構增大了反應器的換熱面積,所以螺旋纏繞式反應器的移熱效果最好。

3 結束語

本文使用ANSYS Design Modeler軟件創建了三維螺旋纏繞式反應器模型, 為檢驗螺旋纏繞式反應器的移熱效果,又創建了兩個傳統的列管反應器模型,分別為8根移熱管的列管反應器模型1和24根移熱管的列管反應器模型2。分別將三個反應器模型導入到ANSYS Fluent軟件中,進行冷水和熱空氣的逆流換熱迭代計算。模擬結果表明,螺旋纏繞式反應器的進出口的溫差約為270 K,移熱效果最好。列管反應器1進出口的溫差為30 K,移熱效果最差。列管反應器2的進出口的溫差為157 K,移熱效果介于螺旋纏繞式反應器和列管反應器1之間。經計算,螺旋纏繞式反應器的換熱面積為5.84 m2,列管反應器1的換熱面積為1.01 m2,列管反應器2的換熱面積為3.03 m2。因此,由于螺旋纏繞式反應器中“蛇形”移熱管結構增大了反應器的換熱面積,所以它的移熱效果比兩個傳統的列管反應器好。未來可將螺旋纏繞式反應器應用于甲烷化等強放熱反應中。

[1]WU J X, LIU S L, WANG M Q. Process calculation method and optimization of the spiral-wound heat exchanger with bilateral phase change [J]., 2018, 134: 360-368.

[2]ROSTRUP-NIELSEN J R, PEDERSEN K, SEHESTED J. High temperature methanation. Sintering and structure sensitivity [J]., 2007, 330: 134-138.

[3]KOPYSCINSKI J, SCHILDHAUER T J, BIOLLAZ S M A. Production of synthetic natural gas (SNG) from coal and dry biomass -a technology review from 1950 to 2009 [J]., 2010, 89: 1763-1783.

[4]WEIKL M C, BRAUN K, WEISS J. Coil-wound heat exchangers for molten salt applications [J]., 2014, 49: 1054-1060.

[5]REN Y, CAI W H, JIANG Y Q, et al. The heat transfer characteristic of shell-side film flow in spiral wound heat exchanger under rolling working conditions [J]., 2018, 132: 233-244.

[6]WU J X, LIU S L, WANG M P. Process Calculation Method and Optimization of the Spiral-wound Heat Exchanger with Bilateral Phase Change[J]., 2018, 134: 360-368.

[7]DEHGHAN B B. Experimental and Computational Investigation of the Spiral Ground Heat Exchangers for Ground Source Heat Pump Applications [J]., 2017, 121: 908-921.

[8]WU J X, LEI W, LIAO X Y. Numerical simulation and experimental research on the comprehensive performance of the shell side of the spiral wound heat exchanger [J]., 2019, 163.

[9]WU J X, LEI W, LIU Y H. Research on film condensation heat transfer of the shell side of the spiral coil heat exchanger [J]., 2018, 125: 1349-1355.

[10]JAMSHIDI N, FARHADI M, SEDIGHI K, et al. Experimental analysis of heat transfer enhancement in shell and helical tube heat exchangers[J]. Applied Thermal Engineering, 2013, 51 (1): 644-652.

[11]馬濤. 甲烷化固定床反應器化學反應模擬及結構優化[D]. 新疆:新疆大學, 2017.

Numerical Simulation of Fast Heat Transfer Spiral Wound Reactor

1,1,2,1,1

(1. Key Laboratory on Resources Chemicals and Materials of Ministry of Education, Shenyang University of Chemical Technology, Shenyang Liaoning 110142, China;2. Institute of Process Engineering, Chinese Academy of Science, Beijing 100190, China)

In order to solve the heat transfer problem of highly exothermic reaction in the traditional adiabatic fixed bed reactor, a three-dimensional spiral wound reactor with eight "serpentine" heat transfer tubes was modeled, and corresponding grid independence test was conducted. Accordingly, the grid number was determined as 6216916. In order to further verify its heat transfer effect, the model 1 of tubular reactor with 8 heat transfer tubes and the model 2 of tubular reactor with 24 heat transfer tubes were created, respectively. The countercurrent heat transfer between cold water and hot air in the three reactors were simulated by ANSYS Fluent software. The porous media model was employed for the actual catalyst bed. Then, the three-dimensional computational fluid dynamics (CFD) simulation of fully coupled heat transfer among gas phase, catalyst bed, heat transfer tube and coolant in the reactors was realized. The simulation results showed that the temperature difference between inlet and outlet of spiral wound reactor was about 270K,while the temperature difference between inlet and outlet of tubular reactor model 1 and model 2 were about 30K and 157K, respectively. These results verified the better heat transfer performance of spiral wound reactor compared with two traditional tubular reactors. Further analysis showed that the serpentine heat transfer tube structure increased the heat exchange area in the reactor, leading to its excellent heat transfer performance.

Numerical simulation; Spiral wound reactor; Heat transfer

國家重點研發計劃(項目編號:2018YFB0604503)。

2020-11-11

王富榮(1994-),男,碩士研究生,山東省濟南市人,2018畢業于魯東大學高分子材料與工程專業,研究方向:數值模擬。

丁茯(1974-),女,教授,博士,研究方向:綠色催化;安萍(1991-),女,中級,碩士,研究方向:過程模擬與仿真。

TQ 015.2

A

1004-0935(2020)12-1489-05