三維機織角聯鎖SiCf/SiC復合材料彎曲性能及損傷機制

楊甜甜,王 嶺,邱海鵬,王曉猛,張典堂,錢 坤

(1. 生態紡織教育部重點實驗室(江南大學),江蘇 無錫 214122;2. 航空工業復合材料技術中心,北京 101300)

碳化硅纖維增強碳化硅基體(SiCf/SiC)復合材料因其具有高比強度、高比模量、耐高溫、抗蠕變、抗腐蝕、耐磨損和抗氧化等優異性能[1-2],且有效克服了純陶瓷纖維脆性大、斷裂韌性低和抗沖擊性能差的缺陷[3],已成為航空發動機燃燒室/加力燃燒室、渦輪導葉、內涵道和尾噴管等熱端高溫部件的理想候選材料[4]。連續纖維增強陶瓷基復合材料的制備一般包括纖維預制件的編織、界面層的制備和基體致密化等步驟[5],研究表明預制體結構對陶瓷基復合材料的性能有顯著影響[6]。目前,用于航空熱端高溫部件陶瓷基復合材料的紡織結構主要包括:一維單向、二維平紋/斜紋、正交三向/三維編織和縫合等[7]。

近年來,國內外研究人員對不同編織結構增強SiCf/SiC復合材料的力學性能進行了大量的研究。蔣麗娟等[6]以不同預制體結構作為骨架制備SiCf/SiC復合材料,并研究其拉伸性能,由于三維五向復合材料增加了受力方向的纖維含量,限制了纖維的偏移,因此,三維五向SiCf/SiC復合材料的拉伸性能優于三維四向的;謝巍杰等[7-8]利用前驅體浸漬熱解法(PIP)制備三維SiCf/SiC復合材料,并研究其在高溫下的剪切性能以及彎曲性能。在極端環境下,材料的受力損耗主要表現為受極端環境的氧化侵蝕。陳明明等[9]分析了平紋疊層SiCf/SiC復合材料在室溫和高溫(1 200 ℃)下的單軸拉伸宏觀力學性能,并分析了其微觀損傷模式,揭示了高溫下的損傷機制;Luo等[10-11]選取新型前驅體聚合物(LPVCS), 利用PIP工藝制備了三維編織SiCf/SiC復合材料,并在其表面制備熱解碳(PyC)涂層,研究了SiCf/SiC復合材料的致密化、力學性能和微觀結構;Ikarashi等[12]開展了正交三向SiCf/SiC復合材料在1 100 ℃下的單軸拉伸、恒載荷拉伸和拉伸疲勞試驗,并探討了卸載對試樣損傷和失效行為的影響;胡曉安等[13]研究了三維編織SiCf/SiC復合材料在室溫下的單軸拉伸和三點彎曲試驗,并揭示了其在室溫條件下的失效機制。材料最終失效是由于原生孔洞以及微裂紋在拉伸載荷下擴展而導致的,但對于材料不同位置的受力損傷,并未進行系統研究討論。趙爽等[14]利用先驅體浸漬裂解工藝結合化學氣相滲透工藝(PIP+CVI)制備了三維機織角聯鎖和三維SiCf/SiC復合材料,并對二者的力學性能、密度、熱導率以及微觀結構進行分析,認為CVI整體涂層提高了三維機織角聯鎖 SiCf/SiC復合材料的力學性能;Whitlow等[15]利用聲發射檢測(AE)和非接觸全場應變測量系統(DIC)開展了SiCf/SiC復合材料的連續損傷原位測試,揭示了基體裂紋的萌生與擴展機制。

綜上所述,局限于SiCf纖維昂貴的成本和復雜的預成型/復合工藝,有關SiCf/SiC復合材料力學性能的研究還十分匱乏。國內對SiC纖維的開發分為3代[16]:第1代無定型SiC纖維,高氧高碳型;第2代微晶SiC纖維,低氧高碳型,其在耐高溫和模量方面都有所改善;第3代多晶SiC纖維,低氧低碳型,使SiC纖維抗氧化性能進一步提升。目前,國內多集中于第1代SiC纖維增強復合材料的力學性能研究。重要的是,碳化硅基體具有較高的壓縮強度,造成SiCf/SiC復合材料的彎曲性能遠區別于其他材料三維機織角聯鎖結構體系,目前僅有針對于材料某一特定部位的受力損傷的研究,而有關三維機織角聯鎖織物增強SiCf/SiC復合材料在不同位置受力的損傷機制尚未對比討論。

本文以三維機織角聯鎖碳化硅纖維機織預制體為骨架,聚碳硅烷為連續碳化硅陶瓷基體相的先驅體,采用PIP工藝制備三維機織角聯鎖SiCf/SiC復合材料,使用微計算機斷層掃描技術(micro-CT)對預制體以及復合材料進行掃描,觀測其內部結構并計算復合材料的孔隙率。分別沿經向(X向)和緯向(Y向)裁切制備試樣,并在萬能試驗機上進行三點彎曲試驗,同時使用掃描電子顯微鏡和超景深三維顯微鏡記錄彎曲損傷模式,探討并分析其在不同位置的失效機制。

1 試樣制備與試驗過程

1.1 SiCf/SiC復合材料的制備

1.1.1 三維機織角聯鎖SiC纖維預制體的制備

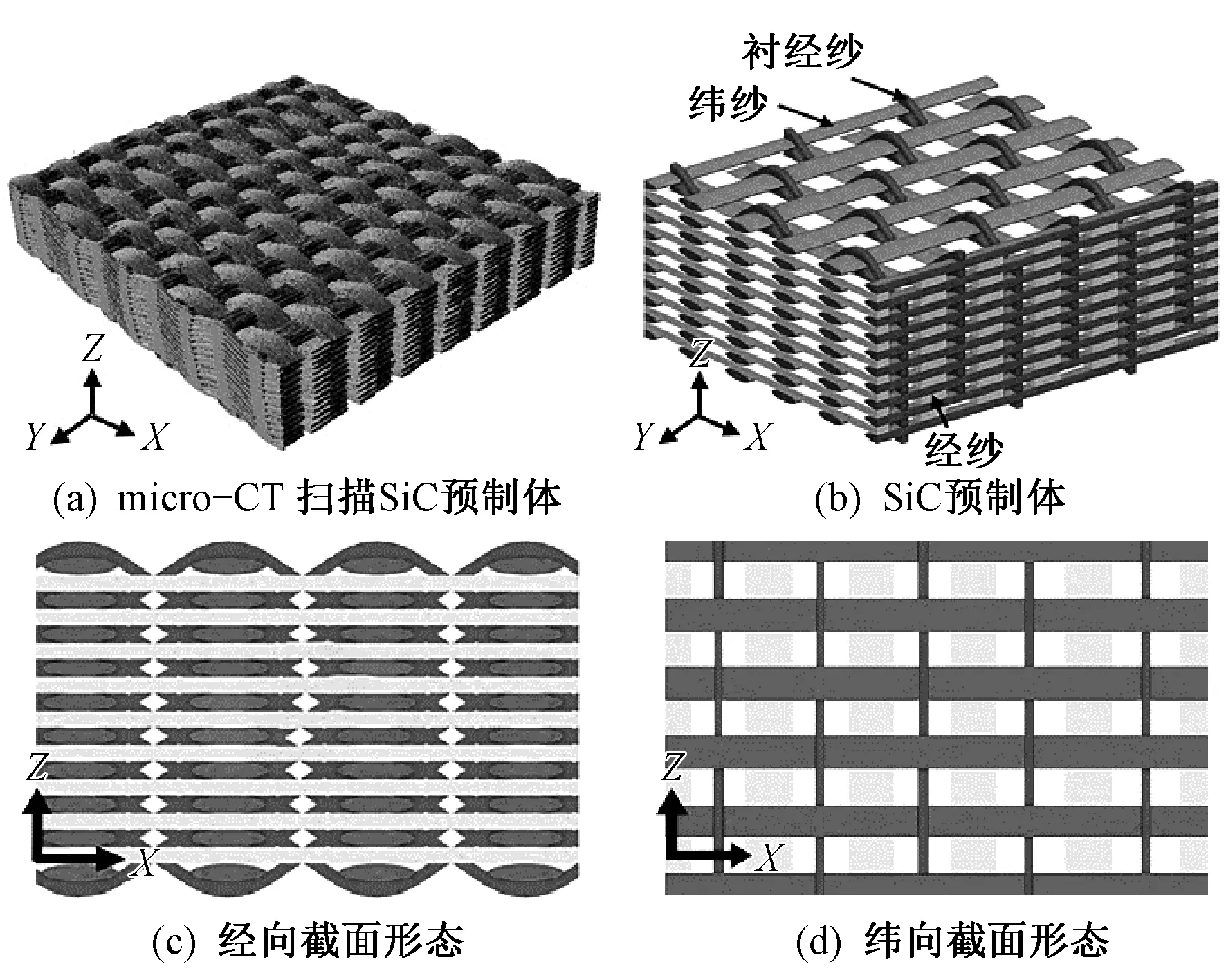

三維機織角聯鎖是一種典型的三維機織結構,該結構通過層層角聯交織,具有層間連接強度高和整體性好等優點[17-19]。選用第2代SiC纖維(牌號為Cansas 3200),以3 000根SiC纖維作為經紗和緯紗,利用YTS13型多臂織機制備三維機織角聯鎖 SiC纖維預制件,編織在宜興市新立織造有限公司完成。最終編織的預制件經密為8根/cm,緯密為5根/cm,此時,經紗與緯紗層數分別為13和14層。試樣micro-CT三維圖像及結構示意圖如圖1所示。

圖1 三維機織角聯鎖SiC纖維預制件形態Fig.1 Three-dimensional woven angle interlock SiC fiber prefabricated component morphology.(a)SiC fiber prefabricated component(micro-CT);(b)SiC fiber prefabricated component;(c)Warp cross-section morphology; (d) Weft cross-section morphology

1.1.2 三維機織角聯鎖SiCf/SiC復合材料的制備

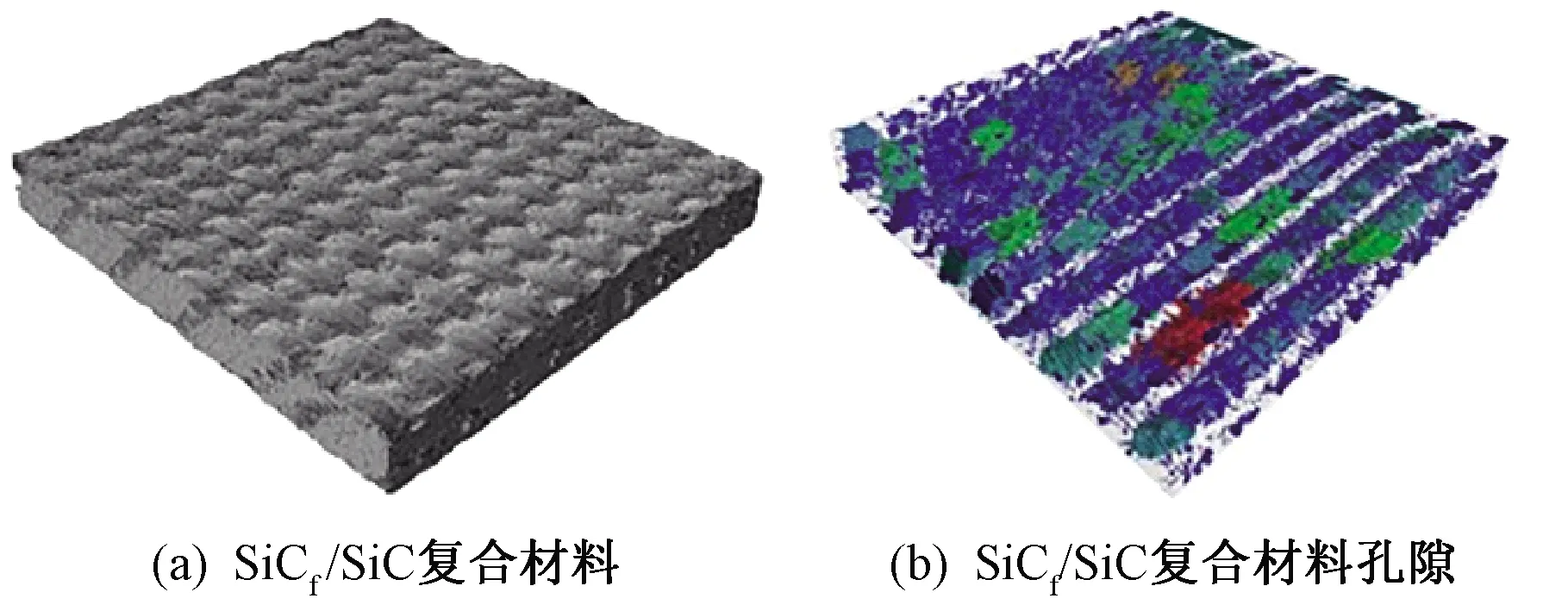

目前,SiCf/SiC復合材料的制備方法主要包括:前驅體浸漬熱解技術(PIP)、化學氣相滲透技術(CVI)、 納米浸漬和瞬時共晶技術(NITE)以及反應性熔體浸滲技術(MI)。其中,聚合物浸漬熱解技術具有制備尺寸大、形狀復雜、微觀結構可控、成本低等優點,在制備SiCf/SiC復合材料中應用最為廣泛,因此,本文選用PIP工藝制備三維機織角聯鎖 SiCf/SiC復合材料,基體原料采用聚碳硅烷(軟化點為180~200 ℃,相對分子質量為1 000~2 000,蘇州賽力菲公司)。具體工藝流程為:1)通過化學氣相沉積(CVD)工藝在SiC纖維預制體表面制備PyC界面層;2)以液態聚碳硅烷為先驅體,采用先驅體浸漬裂解工藝制備SiCf/SiC復合材料,浸漬-裂解循環為8~10次,直至裂解質量增加率小于2%。最終所制備的三維機織角聯鎖SiCf/SiC復合材料的孔隙率為9.50%,其中纖維體積含量為45%。復合材料的micro-CT掃描圖如圖2(a)所示,micro-CT 掃描的復合材料孔隙分布如圖2(b)所示,這將為彎曲載荷下三維機織角聯鎖SiCf/SiC復合材料失效機制提供重要支撐。

圖2 三維機織角聯鎖SiCf/SiC復合材料形貌Fig.2 Three-dimensional woven angle interlocking SiCf/SiC composite morphology.(a)SiCf/SiC composite; (b)Pores of SiCf/SiC composite

1.2 彎曲試驗

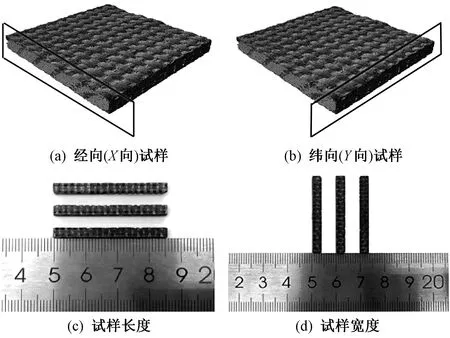

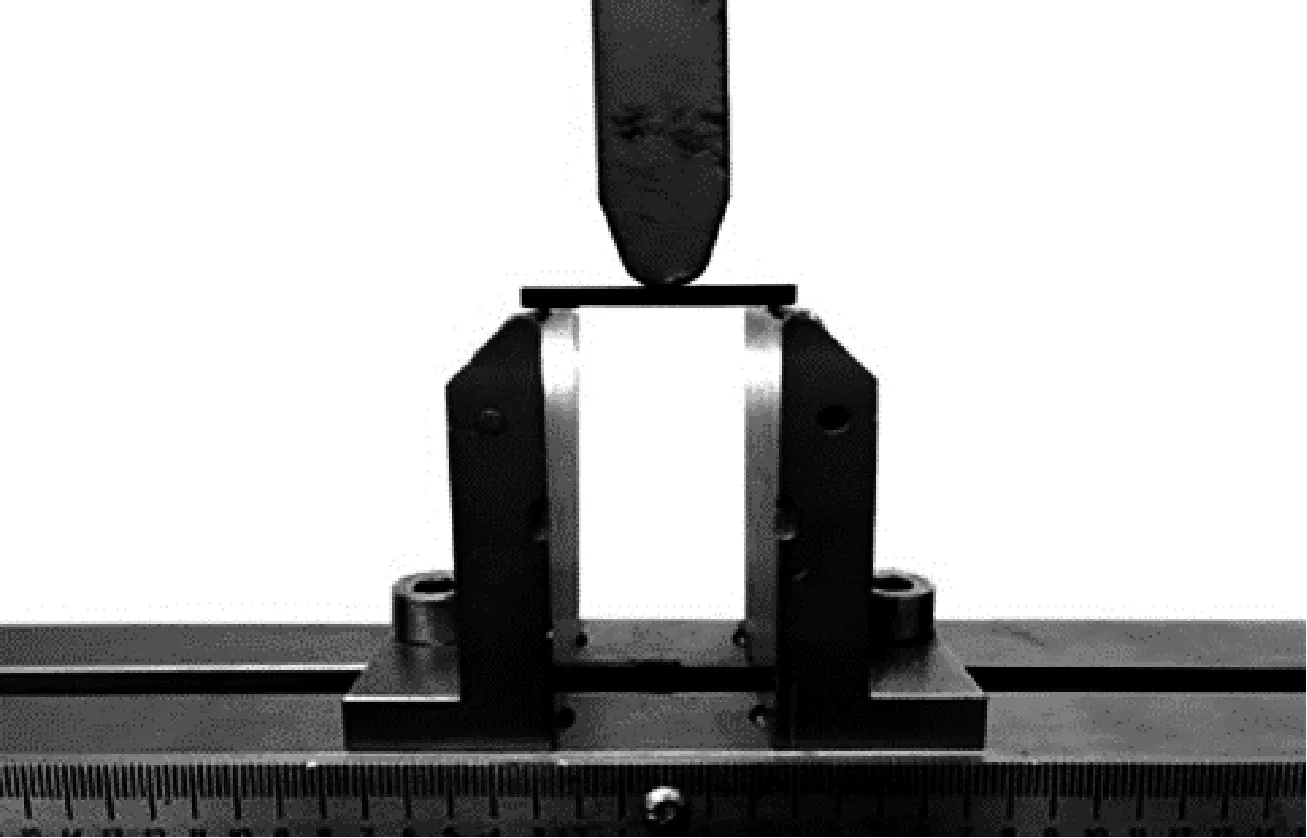

參照GB/T 6569—2006《精細陶瓷彎曲強度實驗(試驗)方法》,分別沿著經紗(X向)和緯紗(Y向)方向切割試樣,試樣尺寸為35 mm×4 mm×3 mm (長 ×寬×厚),每個方向各測試3組試樣,如圖3所示。三點彎曲試驗在Instron3385H型萬能試驗機上進行,如圖4所示。加載速度設置為0.5 mm/min,測試跨距為30 mm,獲得彎曲強度-撓度曲線;然后采用su1510型掃描電子顯微鏡與VHX-5000型超景深三維顯微鏡對彎曲破壞的形貌進行觀察。

圖3 三維機織角聯鎖 SiCf/SiC復合材料試樣件Fig.3 Three-dimensional woven angle interlock SiCf/SiC composite test piece.(a)Warp direction(X-direction)specimen;(b)Weft direction(Y-direction)specimen; (c)Length of specimen;(d)Width of specimen

圖4 三維機織角聯鎖 SiCf/SiC復合材料三點彎曲試驗Fig.4 Three-point bending test of three-dimensional woven angle interlocking SiCf/SiC composite

采用三點彎曲法測定三維機織角聯鎖 SiCf/SiC復合材料彎曲強度及彈性模量,其彎曲強度σ3b計算公式為

式中:P為彎曲測試時的最大載荷,N;L為測試跨距,mm;W為測試試樣的寬度,mm;H為測試試樣的高度,mm。

三點彎曲法測試彎曲彈性模量E計算公式為

式中,K為強度-撓度曲線的斜率。

2 試驗結果與討論

2.1 彎曲力學行為

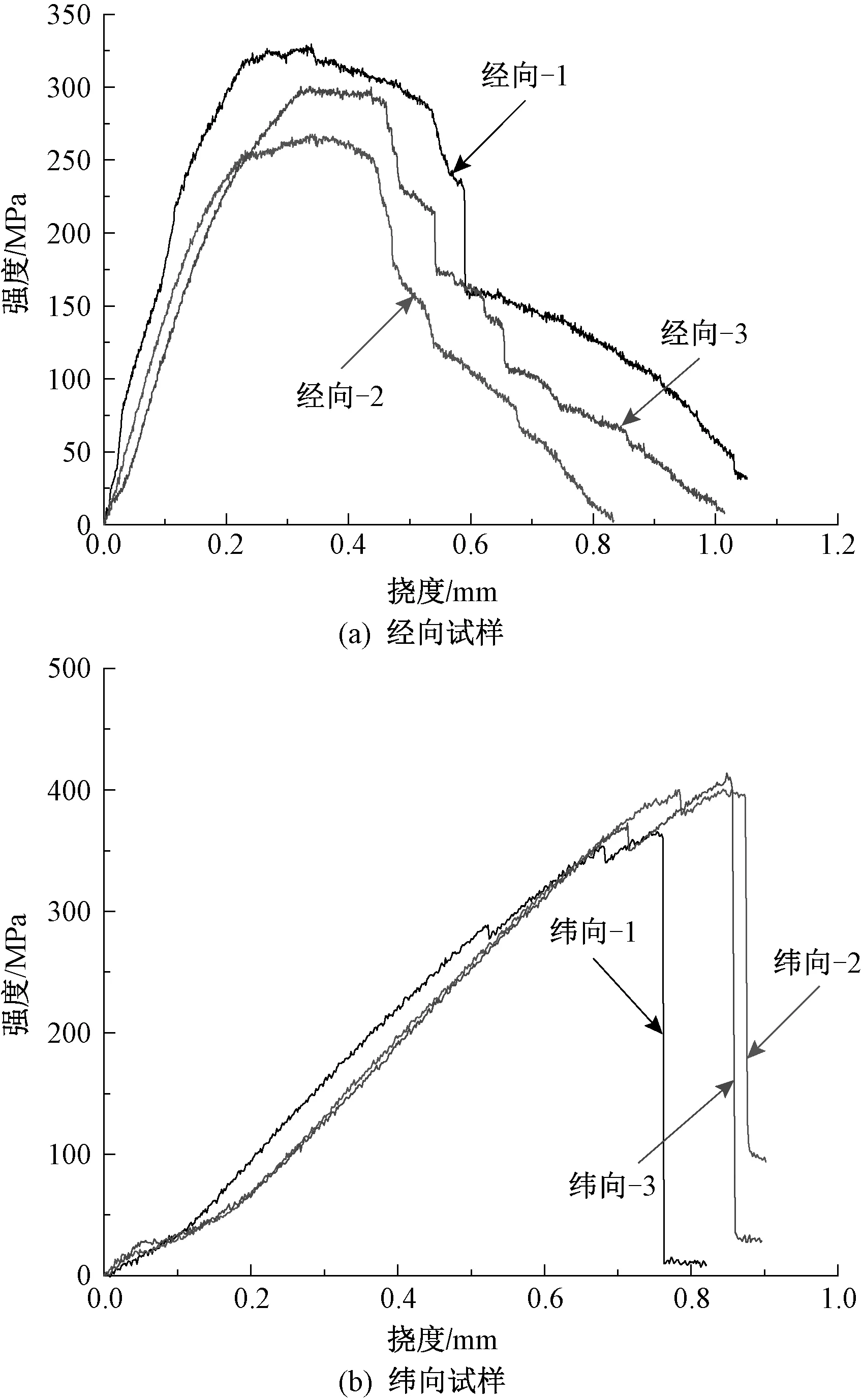

3組三維機織角聯鎖SiCf/SiC復合材料經向(X向)和緯向(Y向)試樣的彎曲強度-撓度曲線如圖5所示。可以看出,經向試樣和緯向試樣的彎曲強度-撓度曲線有明顯差異。由圖5(a)可知,三維機織角聯鎖SiCf/SiC復合材料經向試樣彎曲強度-撓度曲線在初始階段呈線性增加;隨著變形的增加,在接近最大應力值附近出現平緩屈服平臺,曲線整體呈現出假塑性斷裂特性[20];經向試樣曲線在上升過程中無明顯波動。由圖5(b)可知,三維機織角聯鎖SiCf/SiC復合材料緯向試樣彎曲強度隨撓度增加近似線性增加,到達最大值后急劇下降,曲線呈現出明顯的脆性斷裂特性。值得注意的是,緯向試樣強度到達最大值前,曲線出現明顯的拐點,這也預示著損傷的出現。

圖5 三維機織角聯鎖SiCf/SiC復合材料 經向和緯向彎曲強度-撓度曲線Fig.5 Bending strength-displacement curves of warp (a) and weft (b) direction three-dimensional woven angle interlock SiCf/SiC ceramic matrix composites

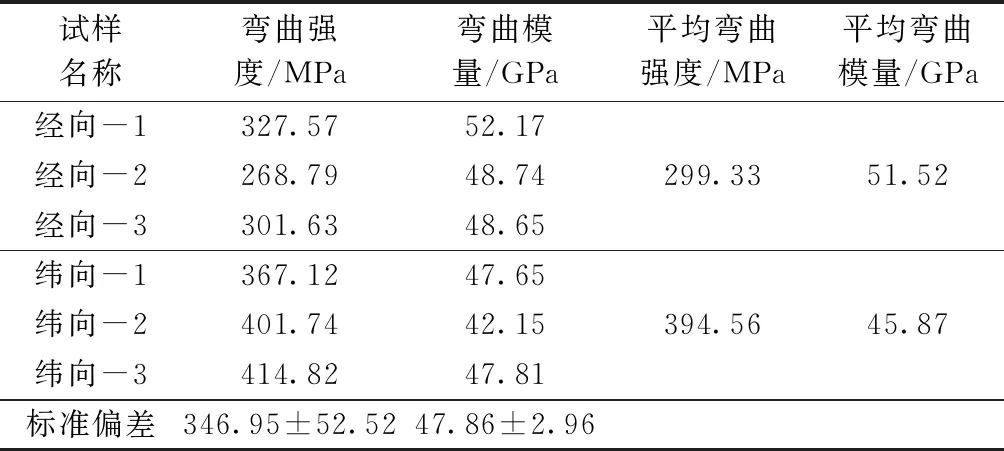

表1示出三維機織角聯鎖SiCf/SiC復合材料經向和緯向彎曲強度和模量測試結果。可以看出,緯向試樣的平均彎曲強度(394.56 MPa)比經向試樣的平均彎曲強度(299.33 MPa) 大31.83%,而緯向試樣的平均彎曲模量(45.87 MPa)比經向試樣的平均彎曲模量(51.52 MPa) 低12.32%。

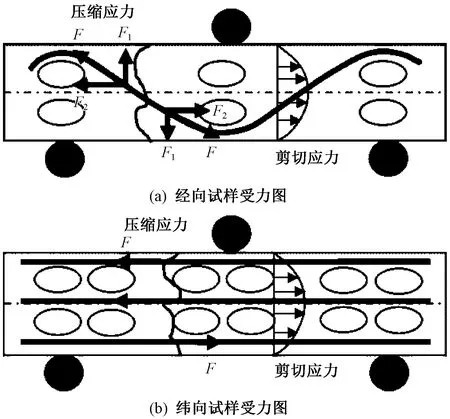

綜上所述,三維機織角聯鎖SiCf/SiC復合材料經向和緯向彎曲力學行為明顯不同,這主要是二者主體承力紗線不同造成的。SiCf/SiC復合材料彎曲受力圖如圖6所示。彎曲載荷下,經向和緯向試樣上表面均承受壓縮應力,而下表面均承受拉伸應力,過程中同時伴隨著面內剪切作用。對于經向試樣,經紗垂直于彎曲夾頭,承擔主要載荷;而對于緯向試樣,緯紗垂直于彎曲夾頭,緯紗承擔主要載荷。彎曲載荷下,經紗首先要克服自身的屈曲,由于屈曲的經紗需要在力的作用下發生伸直,抵抗彎曲變形的能力要高于平直的緯向紗線,這也是經向試樣模量高于緯向試樣模量的原因。隨著變形的增加,緯向試樣底端拉伸載荷由平直的緯紗(F)承擔,而經向試樣底端拉伸載荷則是部分載荷(F2)承擔,這就導致緯向試樣彎曲強度大于經向試樣彎曲強度值。

表1 三維機織角聯鎖 SiCf/SiC復合材料彎曲力學性能Tab.1 Bending mechanical properties of three-dimensional woven angle interlock SiCf/SiC composites

圖6 SiCf/SiC復合材料經向和緯向彎曲受力圖Fig.6 Bending force diagram of warp (a) and weft (b) direction of SiCf/SiC composite

2.2 彎曲破壞模式及失效機制分析

2.2.1 細觀破壞模式

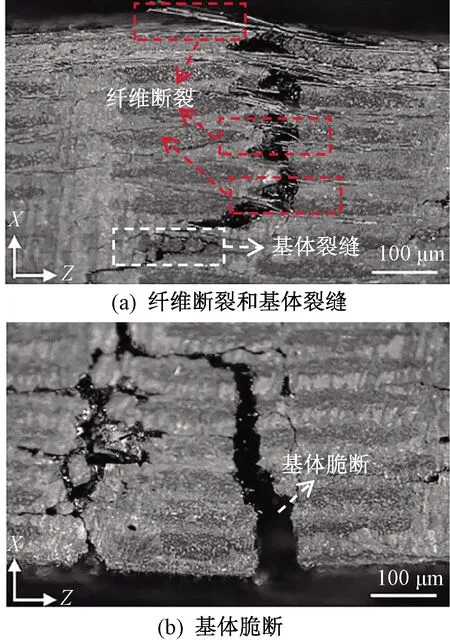

復合材料彎曲破壞模式是一個比較復雜的多種力耦合破壞的模式,在三點彎曲試驗中試樣表現為上側受壓、下側受拉伸應力,同時包含面內剪切作用。而SiCf/SiC復合材料受制備工藝影響,孔隙的存在以及大小也會相應影響其力學性能。圖7、8分別示出三維機織角聯鎖經向、緯向SiCf/SiC復合材料在三點彎曲試驗后的超景深掃描圖。可以看出,基體裂縫、纖維斷裂、基體與纖維的脫黏是三維機織角聯鎖SiCf/SiC復合材料彎曲失效的主要模式。導致經向三維機織角聯鎖SiCf/SiC復合材料最終破壞是裂紋沿著緯紗與相鄰經紗的接觸面擴展,進而導致材料的最終失效。

圖7 經向SiCf/SiC復合材料損傷破壞超景深掃描圖Fig.7 Damage diagram of warp SiCf/SiC composite under superfield microscope.(a)Fiber breakage and matrix crack;(b)Fiber break

圖8 緯向SiCf/SiC復合材料損傷破壞超景深掃描圖Fig.8 Damage diagram of weft SiCf/SiC composite under superfield microscope.(a)Fiber fracture and matrix crack;(b)Matrix crack

由圖7(a)可知,彎曲破壞后的SiCf/SiC復合材料局部表現出明顯的脆性剪切破壞,導致纖維部分抽拔,基體從孔隙處開始出現微小裂紋。三維機織角聯鎖SiCf/SiC復合材料在載荷作用下,材料內部發生力的轉移,表現為裂紋的偏移、擴展,在彎曲強度-撓度圖(見圖5(a)) 中具體表現為由初始線性增長轉化為斜率的變小。隨著彎曲載荷的加大,復合材料在承受最大拉彎曲載荷后,纖維束出現了如圖7(a)和(b) 中纖維的大量抽拔,基體由局部微小裂紋轉化為整體斷裂,纖維與基體也出現脫黏現象。當載荷達到峰值后,由于裂紋撓曲、轉移會使復合材料之間產生頻繁摩擦,且SiC纖維與界面的熱解碳會消耗大部分的負載能量,從而改善復合材料的力學性能,并證明加載斷裂出現的假塑性斷裂行為。

由圖8可知,與經向SiCf/SiC復合材料彎曲損傷樣貌相比,緯向SiC纖維斷裂以及基體產生的裂紋在一個固定的區域內。由宏觀破壞可以看出,緯向三維機織角聯鎖SiCf/SiC復合材料最終破壞是沿著相鄰緯紗中間進行擴展,導致材料最終失效。在初始階段,隨著載荷的增加,部分纖維及基體由孔隙處開始出現微小裂縫,隨著載荷增大,復合材料內部受力轉移,使隨機應力產生的其他部分出現裂紋。當載荷達到最大時,伴隨著復合材料內部裂紋的不斷增加以及纖維之間出現的應力無法抵抗載荷應力時,大量纖維束發生斷裂。如圖8(a)中,隨著面內間接剪切應力的增大,纖維束上的纖維微裂紋增加并不斷地沿著軸向擴展,導致纖維斷裂,且伴隨著基體的脫黏。圖8(b)可以清晰地看到在彎曲載荷作用下,基體出現的脆性斷裂,表現在彎曲強度-撓度圖(見圖5(b))中出現的線性增長階段,這是復合材料整體結構中纖維連同基體的斷裂分離。

2.2.2 微觀破壞模式

通過分析三維機織角聯鎖經向、緯向SiCf/SiC復合材料宏觀力學損傷,結果表明其彎曲失效的主要原因是多種力耦合發生,使復合材料發生最終失效。為更準確地揭示在三點彎曲試驗條件下的經向、緯向SiCf/SiC復合材料損傷原因,利用掃描電子顯微鏡對其進行觀測并分析其失效機制。

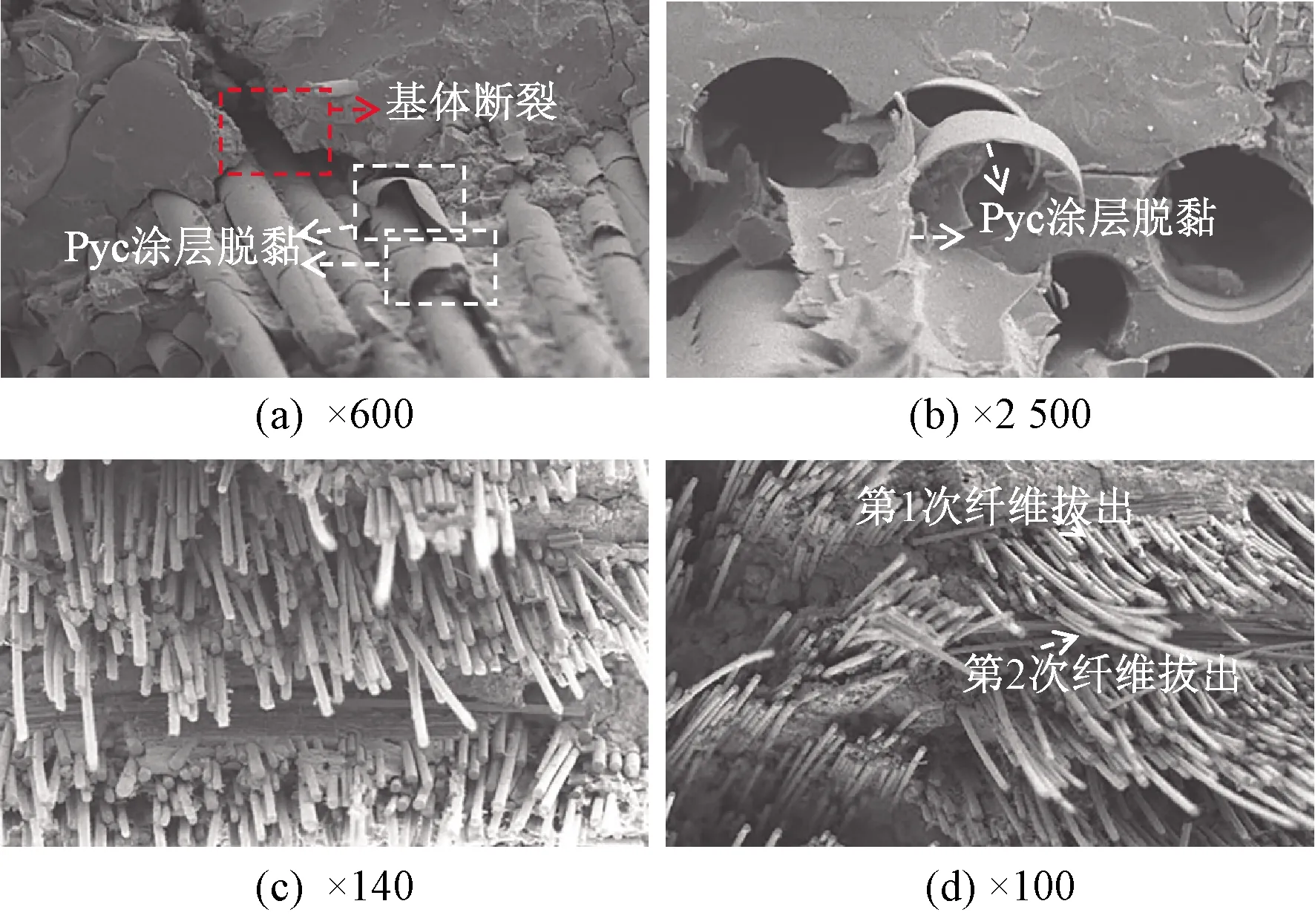

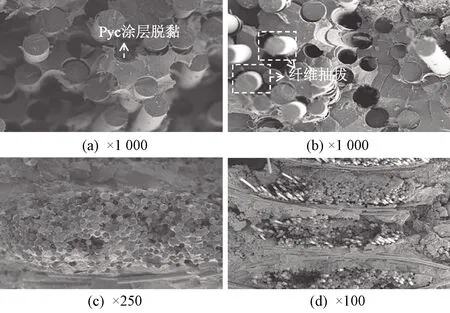

圖9、10分別示出三維機織角聯鎖經向、緯向SiCf/SiC復合材料彎曲微觀損傷電鏡照片。由圖9(a) 可以看出:在三點彎曲試驗下,經向SiCf/SiC復合材料損傷失效后,其斷面出現明顯的經向紗線Pyc界面涂層脫黏現象,并伴有基體裂紋產生以及裂紋擴展現象,這可能是由于三維機織角聯鎖SiCf/SiC復合材料制備存在的孔隙,導致復合材料存在原生孔洞以及縫隙,而在外力作用下,這些薄弱環節受力發生裂紋擴展或者偏移,最后由于載荷不斷加大,載荷作用的應力超出復合材料本身所受力,從而導致材料最終的彎曲失效。

圖9 不同放大倍數下經向SiCf/SiC復合材料 斷面損傷電鏡照片Fig.9 Damage SEM images of warp SiCf/SiC composite under different magnification

圖10 不同放大倍數下緯向SiCf/SiC復合材料 斷面損傷電鏡照片Fig.10 Damage SEM images of weft SiCf/SiC composite under different magnification

由圖9(b)可以看出:SiC纖維在載荷作用下,存在著纖維脫離基體,并從基體中脫落的現象。這主要是因為纖維與基體之間結合力薄弱,受到載荷作用后,基體逐漸將載荷作用產生的應力傳遞到SiC纖維之間,從而導致纖維抽拔,脫離基體。由圖9(c)、 (d)看出,三維機織角聯鎖經向SiCf/SiC復合材料斷面存在大量纖維抽拔,此時出現了纖維不同時抽拔,即纖維在裂紋擴展過程中先后發生了 2次集中抽拔,這與文獻[21]研究的C/SiC復合材料破壞模式相似,這種現象延長了裂紋擴展路徑,同時提高了復合材料在破壞過程中所要消耗的能量。在彎曲載荷下,經向SiCf/SiC復合材料中經向纖維束發生了縱向斷裂破壞,其彎曲強度-撓度曲線(見圖5(a)) 上出現的波動平臺,對應著斷面的大量長纖維拔出,出現假塑性斷裂破壞的特征。在受到載荷作用后,經紗主要承力且斷面沿著緯紗附近擴展,裂紋在該區域擴展阻力小,但擴展速度慢,該區域的纖維承載后拔出長,主要作用是增韌。這主要是由于載荷的存在,導致經紗的纖維束處發生大量纖維擠壓作用,使應力集中于復合材料的薄弱區,最后導致斷裂沿著緯紗與經紗的接觸面發生。

由圖10(a)可以看出:在三點彎曲試驗下,緯向SiCf/SiC復合材料損傷失效后,復合材料斷面存在纖維束之間基體的脫黏現象,并伴有基體碎屑產生,同時存在圖10(b)顯示的少量纖維從基體之間抽拔的現象,這明顯與經向纖維不同時抽拔的模式不同,說明緯向SiCf/SiC復合材料在一定程度上顯示出脆性破壞模式,表現在圖5(b)中載荷平臺幾乎消失。這種失效模式與文獻[22]提到的樹脂基復合材料因為樹脂韌性以及織物內部結構的屈曲累積導致的失效并不相同。緯向復合材料的破壞主要發生在緯紗的斷裂處,在受到彎曲載荷后,復合材料所受載荷轉移到緯向紗束上,并與面內剪切力共同作用,使破壞作用在緯紗上,斷口從緯紗束之間產生,削弱了緯紗束間的作用力;裂紋在該區域的擴展阻力大,但擴展速度快,該區域的纖維先承載且拔出長度較經向纖維束短,主要作用是增強。緯向纖維的同步斷裂導致緯紗束之間的裂紋無法轉移、擴展,最終破壞整個復合材料。

綜上分析可知,由彎曲載荷導致的三維機織角聯鎖 SiCf/SiC復合材料發生損傷的破壞微觀機制主要為:1)由于復合材料在制備過程中,不可避免地存在原生孔隙以及孔洞,這就給復合材料增添了產生損傷的可能;2)在加載過程中,復合材料經向與緯向受力會導致不同位置損傷之間發生裂紋擴展,經向主要是經紗的部分分力承力,同時存在假塑性斷裂的特性,且經向紗線起到增韌作用;而緯向主要是緯紗承力,使得裂紋在緯紗束之間擴展困難,此時紗線主要是增強作用,最終為復合材料的脆性破壞;3)損傷的主要形式都是載荷作用下由原生孔隙產生微小裂紋,隨著裂紋延長、擴展,使基體斷裂、纖維斷裂、纖維與基體脫黏而產生的最終失效。

3 結 論

本文制備了三維機織角聯鎖 SiCf/SiC復合材料,使用微計算機斷層掃描技術對復合材料及其預制體進行內部結構的表征,通過三點彎曲試驗,并使用掃描電子顯微鏡和超景深三維顯微鏡觀察彎曲損傷,研究三維機織角聯鎖 SiCf/SiC復合材料在室溫下的彎曲性能及其失效機制,得出以下主要結論。

1)三維機織角聯鎖SiCf/SiC復合材料發生彎曲破壞的模式主要是彎曲應力、壓縮應力以及面內剪切等多力耦合,導致材料發生纖維斷裂、基體產生裂紋以及纖維與基體脫黏。

2)三維機織角聯鎖SiCf/SiC復合材料在室溫下的三點彎曲試驗中,分別以經向、緯向作為彎曲的主承面時,緯向性能和經向性能明顯不同,且緯向試樣的彎曲強度大于經向試樣,而彎曲模量卻低于經向試樣。

3)經向、緯向三維機織角聯鎖SiCf/SiC復合材料在三點彎曲載荷下的損傷存在差異。經向主要在經紗與緯紗結合點處發生裂紋擴展,導致損傷破壞產生,紗線此時起到增韌作用;而緯向主要沿緯紗束之間發生裂紋,紗束斷裂產生的彎曲破壞,紗線此時起到增強作用。