海上石油生產數據可視化的關鍵技術

吳巍

摘 要:研究一種海上石油生產數據可視化的關鍵技術方案。隨著科學計算機可視化的出現,虛擬現實技術的蓬勃發展,基于海上石油生產數據可視化需求,通過對其數據倉庫系統進行全面升級。該方案減少了不必要的數據冗余,整合可利用軟件模塊。建立數據倉庫系統獨立于各管理信息系統的可視化系統進行獨立運行,實現關鍵技術的革新提升。結果表明:在相同的可視化需求下,革新方案在數據讀寫效率、數據倉庫規模控制等技術領域有優勢。且革新方案在可視化精度、數據利用率方面也有優勢。

關鍵詞:海上石油;抽采生產;數據可視化;關鍵技術;仿真分析

中圖分類號:TE52 文獻標識碼:A ? ? 文章編號:1001-5922(2021)12-0030-05

Key Technology for Visualization of Offshore Oil Production Data

Wu Wei

(Zhonghaiyou Energy Development Equipment Technology Co., Ltd., Tianjin 300452, China)

Abstract:A key technology for visualization of offshore oil production data is studied. With the emergence of scientific computer visualization, virtual reality technology is booming. Based on the demand of offshore oil production data visualization, the data warehouse system is upgraded comprehensively. Where the unnecessary data redundancy is reduced, and the available software modules are integrated. the visual system, in which the data warehouse system is independent of the management information system, is established to run independently, and to achieve the innovation and improvement of key technology. The results show that under the same visualization requirements, the innovative scheme has advantages in data read and write efficiency, data warehouse scale control and other technical fields. Furthermore, the innovative scheme also has advantages in visualization accuracy and data utilization.

Key words:Offshore oil; Pumping production; Data visualization; Key technology; Simulation analysis

0 引言

海上石油鉆井平臺的生產數據,包括石油抽采產量數據、油井狀態數據、設備運行狀態數據、勞動組織及勞動競賽數據等。這些數據對海上石油鉆井平臺的運行管理有重要意義。近年來,隨著大數據技術在海上石油生產工作中逐漸普及,各種可視化管理技術被應用到鉆井平臺的調度、運行管理中。劉澤宇等(2020)指出,傳統的數據可視化技術,是將生產系統采集的時域數據進行數據治理和各種分析后,將分析結果通過前端開發技術投送到值班桌面或者管理桌面上[1]。所以,在這種既有的數據分析系統中尋找突破點,而非對整套系統進行全新開發,是當前海上石油生產數據可視化的關鍵技術革新方向。

張路(2020)研究了海上石油鉆井的數據可視化系統,并非單純指根據特定數據表進行的數據前端展現模塊,而是考察數據倉庫的整體工作效率使原始數據得到可視化展現的管理信息系統功能[2]。即其研究重點在于利用關鍵技術革新,實現可視化分析過程的整體效能提升。

該研究創新點為:從數據流分析入手,將海上石油生產數據進行層次劃分,使現有的各獨立系統數據得到充分融合,從而實現數據可視化關鍵技術的提升[3]。

數據是生產的依據,數據的準確性和先進性是生產管理重要環節之一,尤其是特殊環境的作業,數據也是一切生產力的先行的前提。

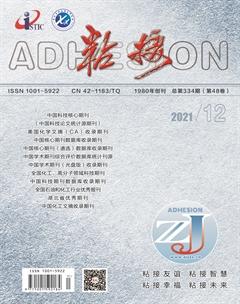

1 海上石油生產數據的基本分析流程

海上石油生產系統中的物聯網探頭或管理信息系統采集到的數據,一般是可以基本保障時域完備性的數據,這些數據在原始數據治理階段,經過平差矯正消除因設備瞬時故障產生的離群數據影響,進而通過曲線估計相關算法將缺失數據進行補全[4]。經過原始數據治理階段輸出的數據,為典型的時域離散數據[5]。對這些數據進行基于時域和頻率兩個方向的深入分析,各階段分析成果均可以形成可視化輸出的結果數據,也均可以為深度挖掘模塊提供原始數據[6]。其數據流情況如圖1所示。

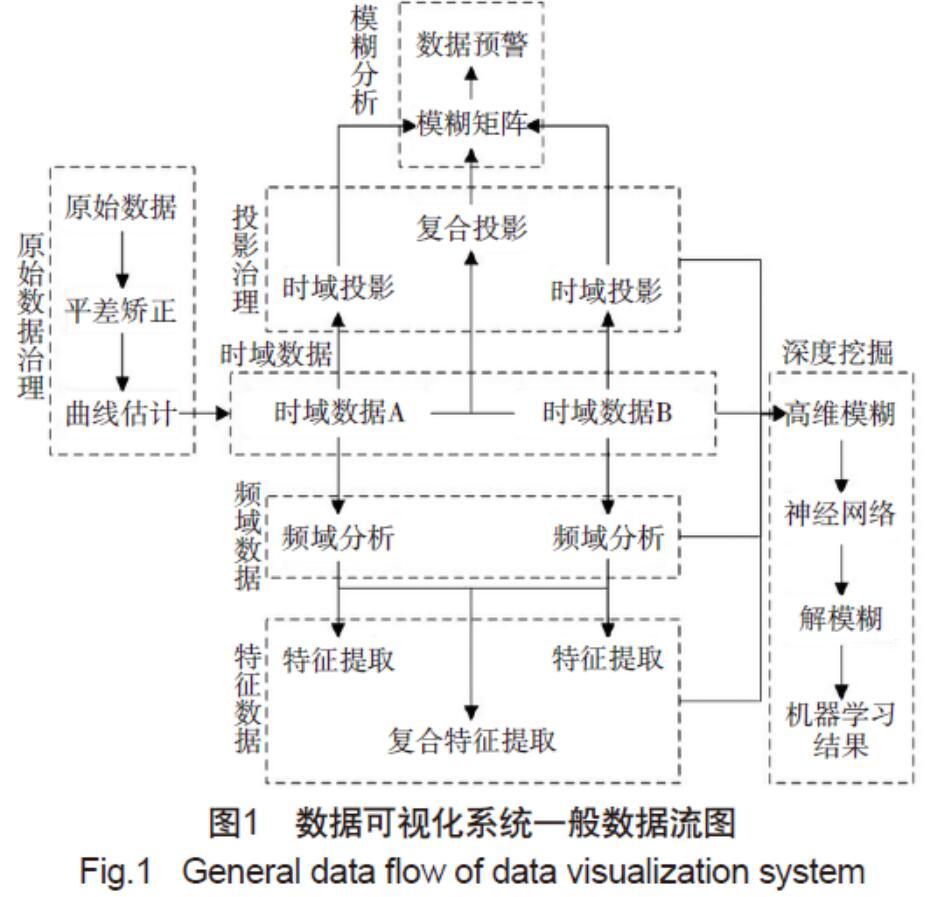

圖1中,數據可視化處理過程中,需要對數據進行包括平差矯正、曲線估計、重投影、特征提取等初步治理工作,以及通過模糊矩陣、神經網絡等進行深度數據挖掘。根據大數據的層次模型,這些操作包括硬件層、數據層、治理層、描述層、挖掘層等5個層次,如圖2所示。

圖2中,5個層次構成了大數據系統的5個重要功能,其中硬件層的采集硬件獲得的數據在存儲硬件中構成基礎數據表,在治理層的作用下形成數據查詢表,然后在算力硬件的支持下,使用上述各層的模塊功能,將數據查詢表中的數據整理成分析結果表。可視化系統可以從數據查詢表和分析結果表中讀取數據[7-8]。

在海上石油生產系統中,包括生產管理系統、安全管理系統、設備狀態監測系統、油井狀態監測系統,以及后勤管理的材料管理系統、設備定制化系統、能源管理系統、行政OA系統、經營ERP系統、人事管理系統、庫存管理系統等。這些系統在傳統模式下,均要構建圖1及圖2中的完整數據處理架構,即在此種模式下,會形成采集硬件、存儲硬件及數據資源、算力硬件的冗余、輔助硬件的額外壓力。所以,在海上石油生產系統的可視化關鍵技術切入點方面,應該對海上石油生產系統的大數據管理系統進行全面整合,形成獨立運行的大數據系統[9-10]。

2 海上石油生產系統的數據整合方案

2.1 數據整合方案整體設計

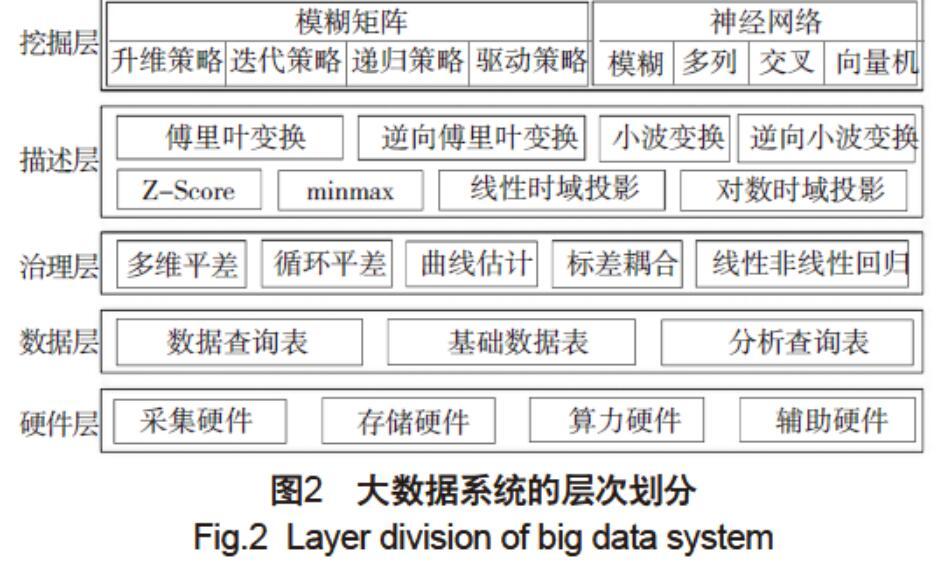

依前文分析結果,海上石油生產系統中所有的管理信息系統的硬件層和數據層可以形成獨立系統,在治理層和描述層的私有云計算系統中,也可以使用部分公有云替代專有云。石油生產大數據硬件系統架構,如圖3所示。

圖3中,在大數據系統中構建2個全光交換背板系統,其中數據倉庫背板系統用于驅動數據倉庫系統,數據層的數據表等數據資源在此系統中進行存儲。云計算背板系統驅動專有云系統和公有云系統,該專有云和公有云均屬于油井生產系統的私有云,但專有云僅負責向某個獨立的管理信息系統提供云計算資源;公有云系統向平臺生產系統中多個管理信息系統提供云計算資源。物聯網探頭系統根據探頭功能實現多個系統的復用,比如設備狀態監控系統采集的設備狀態,會同時向所有需要讀取設備狀態的管理信息系統提供設備狀態信息。

相比較傳統模式,歸納該關鍵技術的升級策略,主要有以下要素:

(1)硬件層中,按照圖3策略對硬件系統進行重新規劃,在保證基本設備冗余的基礎上,最大可能減少因為多個系統對相同物聯網系統的需求而重復構建物聯網系統的系統冗余。

(2)數據層中,物聯網的原始數據實現統一管理,各功能的管理信息系統根據數據需求在同一個原始數據表中構建查詢,從而實現對數據的處理。而不同系統對同一可視化任務的需求,可在同一個分析結果表中讀取。

(3)治理層和描述層中,對于多個管理信息系統有相同可視化需求的,對可視化支持數據,即同一個分析結果表使用同一個數據治理和描述模塊進行數據處理,避免相同分析結果數據的重復挖掘分析。

(4)挖掘層中,因為不同管理信息系統的挖掘過程有所區別,所以構建公有模塊的可行性較低;但確實存在相同數據挖掘過程的,也可以實現挖掘模塊的復用。

2.2 數據整合方案實現效果

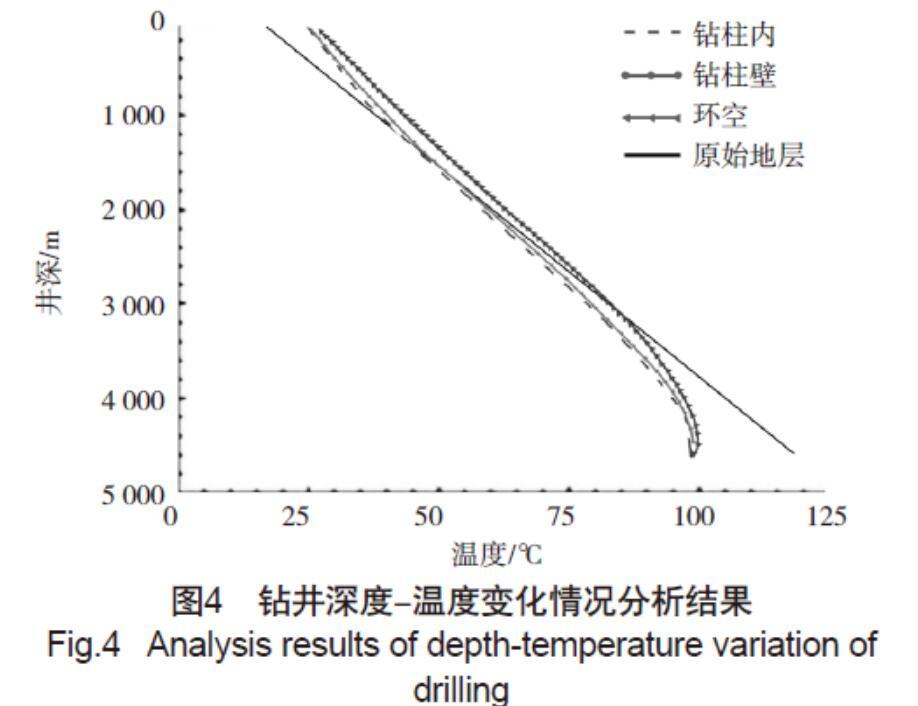

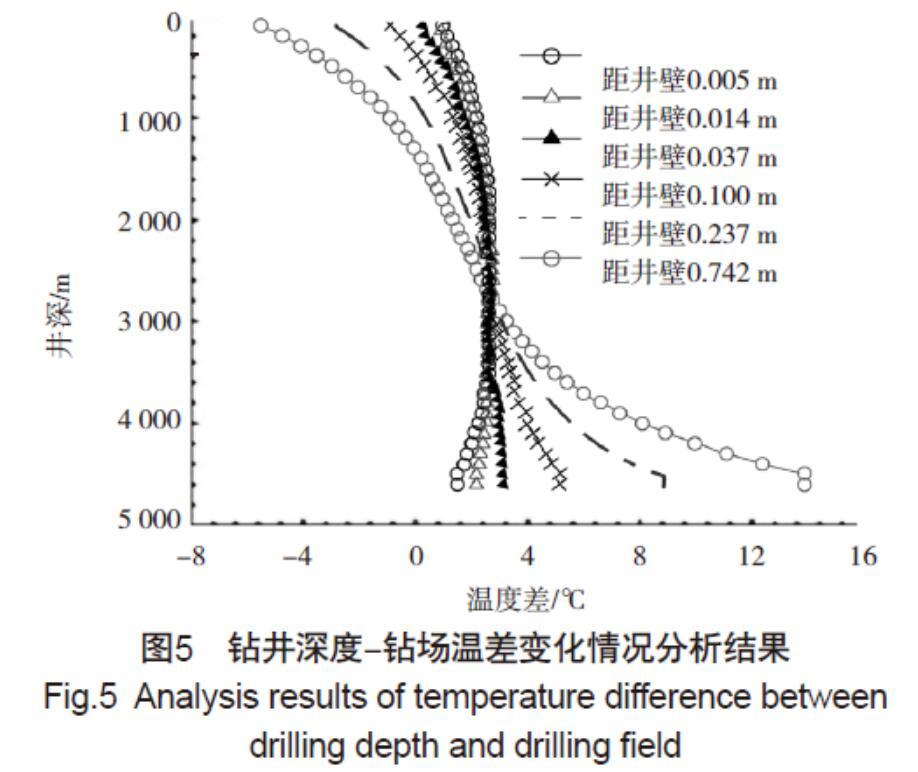

因為海洋石油鉆探過程的鉆井液控制難度較大,所以其在超深鉆井過程中需要對鉆井溫度及對鉆井液穩定性的影響進行嚴格控制,以鉆井深度-溫度分析結果為例,在深度數據挖掘條件下,可以形成如圖4、圖5的深度挖掘分析結果。

圖4中,通過鉆場深度-溫度的關聯分析,可以給出鉆柱內溫度、鉆柱壁溫度與理論巖層溫度之間的對照關系。該結果數據來自鉆進液循環系統溫度/流量監控數據、鉆頭溫度傳感器數據、鉆桿溫度傳感器數據等,如未采用本文革新方案,較難將這些數據整合到該坐標空間上進行可視化展示。

圖5中,對圖4數據進行進一步深度挖掘,根據其相關溫度變化趨勢,得到其鉆柱內不同分層的溫度分布關系。該關系對判斷鉆井液穩定性和調整鉆井液配方成分有直接意義,為后續生產提供有力數據。

3 數據效能分析

在Simulink數據仿真分析平臺下,完整構建石油抽采生產平臺系統,單井產量為年產原油60萬t,采用單井定向鉆施工模式。在系統中構建抽采作業、設備管理、電力控制及電能管理、油井狀態管理、人力資源管理、氣象水文管理等子系統,在系統正常運轉的預設前提下測試數據量。

3.1 數據處理能力比較分析

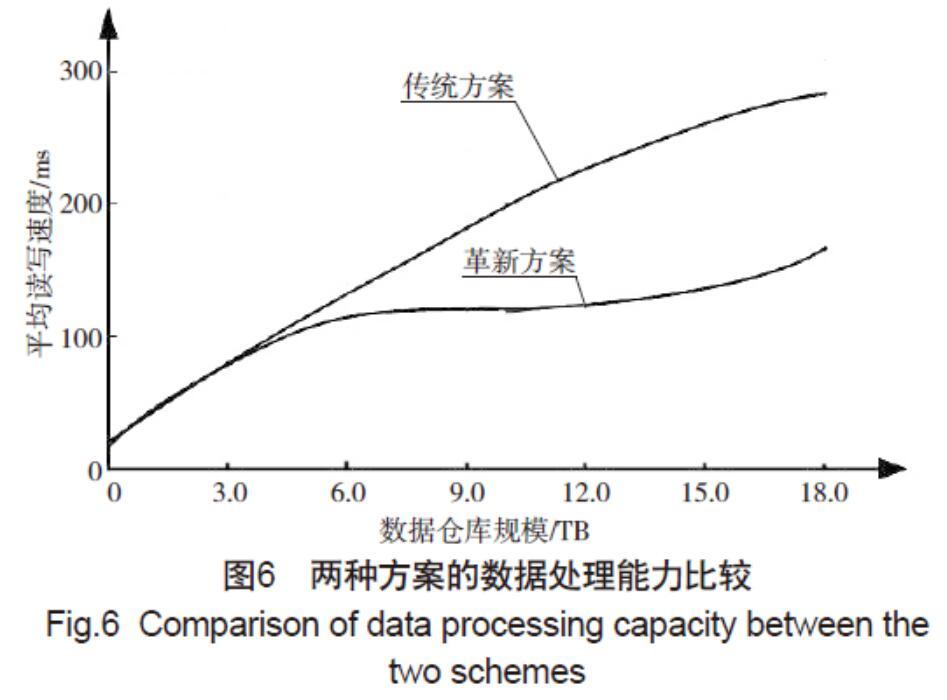

數據處理能力是指系統響應可視化操作所耗費的響應時間的平均值,該平均值考查前文分析中所有系統的所有操作,操作頻次通過模擬相關系統的日常操作過程進行計算仿真。其比較結果如圖6所示。

圖6中,隨著數據倉庫規模增加,傳統方案平均讀寫響應速度強相關沿線性關系增加,在系統數據規模接近18 TB時,該增加幅度開始有所放緩。而革新方案在系統數據規模達到3 TB以上時開始表現出優勢,且在6~15 TB之間基本保持了穩定的平臺期,其讀寫周期穩定在120 ms左右;在數據規模超過15 TB后,又開始緩慢增加。可見,當數據倉庫的數據規模增加時,革新方案較傳統方案表現出更高的讀寫數據讀寫效率。而傳統方案在數據規模超過18 TB后,其讀寫時間消耗接近300 ms,幾乎無法完成無感的數據延遲。

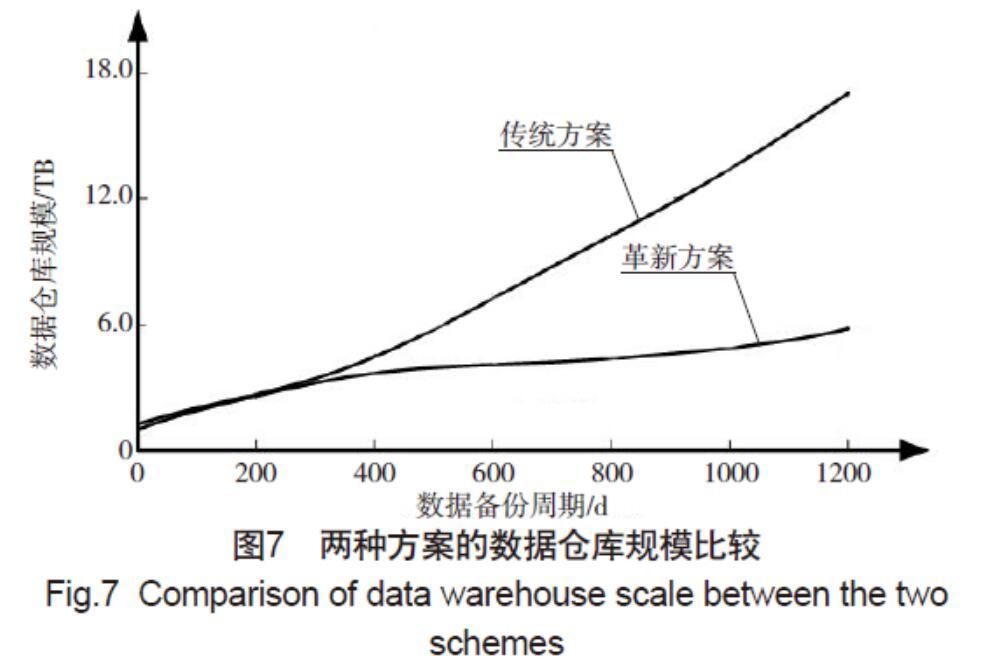

3.2 數據倉庫規模比較分析

數據倉庫規模指數據倉庫系統中用于存儲數據的硬盤總空間需求,應為RAID冗余帶來的硬盤空間需求并未計入該空間規模。該數據指原始數據庫、查詢數據庫、結果數據庫等全部在數據倉庫系統中運行的數據庫。兩種方案的數據倉庫規模比較如圖7所示。

圖7中,當數據備份周期超過300 d時,傳統方案需求的數據倉庫規模開始顯著大于革新方案,且二者均基本按照線性關系增加。這一結果也是當前諸多油田生產有關管理信息系統數據備份規模不超過1年的重要原因。數據革新后,即便數據備份量超過1 200 d,也可以將數據規模維持在較低的水平上。而增加數據備份周期,對提升數據的曲線估計水平、回歸分析水平、頻域分析水平、數據預警水平、機器學習水平等均有積極意義,進而可以提升數據可視化的分析能力。

3.3 可視化功能比較分析

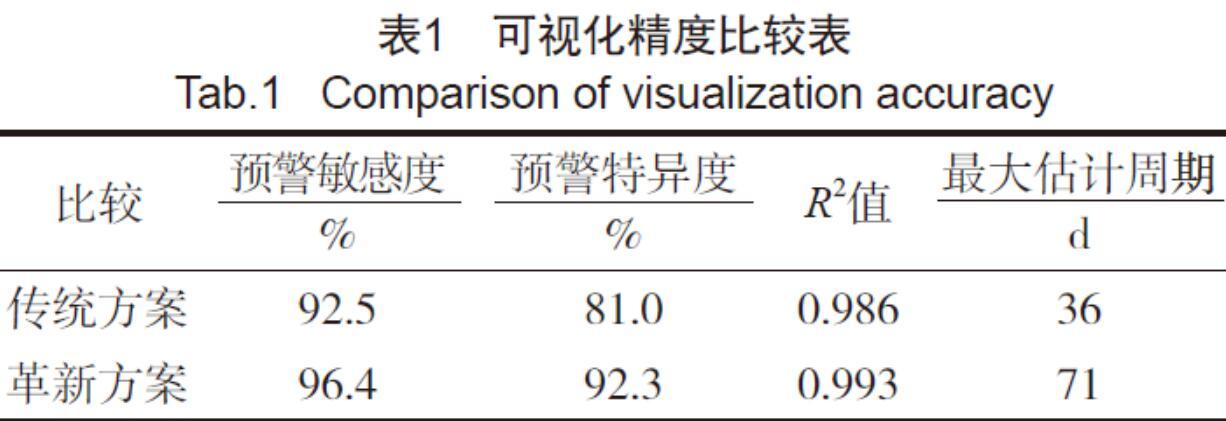

在對可視化精度的分析中,主要對預警數據的敏感度和特異度進行分析,其中敏感度為系統預警判定為真的數據的判斷準確率,特異度指系統預警判定為假的數據的判斷準確率。另外,比較回歸分析、曲線估計分析等逼近分析過程中決定了可靠系數(R2),發現值均接近0.990,這意味著較好的可靠度。在365 d原始數據條件下進行Matlab仿真分析,所得最大估計周期如表1,其中,可靠系數均在0.990以上。

表1中,革新方案在上述4個評價指標中均表現積極。可見革新方案可以有效提升數據可視化過程的數據分析精度。通過R2值得出該方案的可視化精度較高,從而提高最終數據的準確性。

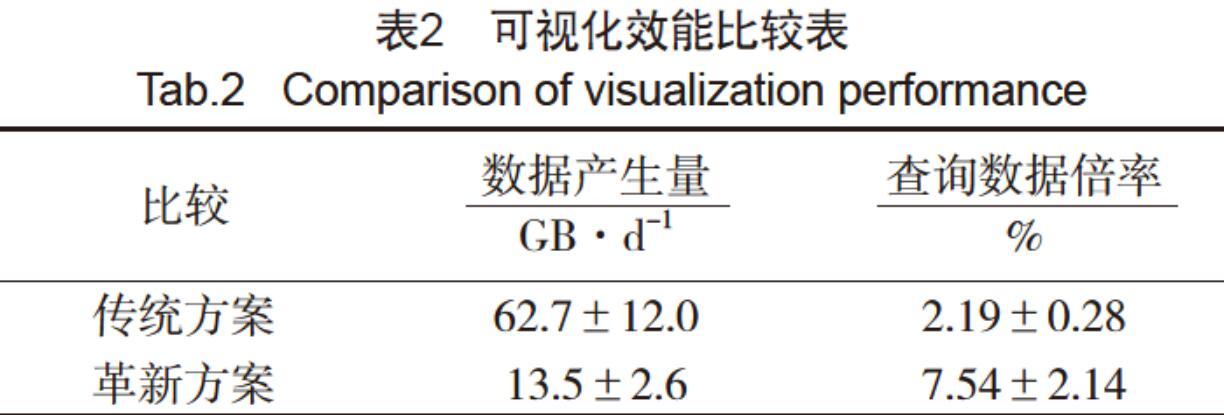

可視化效能比較過程中,主要考查每天產生的數據量以及查詢表數據總量與原始數據量的比值。可視化效能比較如表2所示。

表2中,傳統方案下每天產生的數據量達到62.7 GB;而革新方案僅有13.5 GB,節約數據采集量78.5%。查詢數據倍率主要用于表達數據的利用效率,傳統方案該倍率為2.19%,革新方案該倍率為7.54%,后者為前者的3.4倍。該研究通過數據融合,對系統進行革新,并通過數據融合后在鉆井深度-鉆井溫差變化情況分析進行對比,論證系統革新后得到的根據其相關溫度變化趨勢,得到其鉆柱內不同分層的溫度分布關系。并在Simulink數據仿真分析平臺下,在系統正常運轉的預設前提下測試數據量。通過革新后系統的處理能力、數據庫規模以及可視化的精度、效能的數據對比,可以看出革新后的系統在處理數據能力上有大的提高,數據倉庫擴容給數據提升數據可視化的分析能力,并通過數據處理的精度和效能上的優勢說明該系統較之前系統的優越性。

4 結語

通過對海上石油生產平臺數據可視化系統的數據倉庫系統進行充分整合,減少物聯網系統、數據倉庫系統、云計算系統的硬件冗余量,在軟件模塊上實現數據倉庫軟件功能模塊的復用,減少不必要的重復數據分析任務,可以有效提升數據可視化過程的資源占用量,提升系統效率。革新方案通過和以前方案對比,該方案的可執行性和適應性更強,數據處理能力大大提高,可視化精度和效能顯著提升。

參考文獻

[1]劉澤宇,廖培龍,馬 騁,等. 一種便捷、可視化的CO_2驅助混劑評價方法——高度上升法及其在油田化學中的應用[J]. 油田化學,2020,37(03):525-530.

[2]張 路. 綜合可視化智能安防系統在成品油庫應用淺析[J]. 中國石油和化工標準與質量,2020,40(13):130-133+135.

[3]劉永革,姚傳進,付帥師,等. 基于可視化實驗的油藏數值模擬5E教學模式實踐與認識[J]. 教育教學論壇,2020(22):388-390.

[4]第四屆中國石油化工智能工廠科技高峰論壇暨第十一屆中國石油化工重大工程儀表控制技術高峰論壇[J].儀器儀表用戶,2020,27(04):113.

[5]吳偉鵬,侯吉瑞,屈 鳴,等. 2-D智能納米黑卡微觀驅油機理可視化實驗[J]. 油田化學,2020,37(01):133-137.

[6]呂其超,張洪生,左博文,等. 特高含水期微乳液驅油規律微觀可視化實驗研究[J]. 西安石油大學學報(自然科學版),2020,35(02):71-77+119.

[7]楊 雷.“互聯網+”時代智慧油氣田QHSE監督構想與探索——以勝利油田為例[J]. 勝利油田黨校學報,2020,33(02):70-72.

[8]彭 斐,羅東坤,尹成芳,等. 化石能源勘探開發經濟評價的文獻計量及可視化分析[J]. 石油科學通報,2020,5(01):132-140.

[9]陳從磊,張 多,張建兵,等. 海洋石油深水水下生產虛擬可視化仿真軟件開發[J]. 電子技術與軟件工程,2020(04):52-54.

[10]葛 勇. 電氣自動化系統在石油行業中的應用分析[J]. 化工管理,2020(02):210-211.