PLC在石油化工企業(yè)儲(chǔ)運(yùn)自動(dòng)化系統(tǒng)中的應(yīng)用

陳志強(qiáng)

(中國石油遼河石化公司儀電運(yùn)行部,遼寧盤錦 124022)

1 PIG掃線運(yùn)行的基礎(chǔ)原理和相關(guān)原則

PIG 掃線主要指的是利用壓縮的惰性氣體作為動(dòng)力來源,將事先放置在管道內(nèi)具有彈性的海綿柱進(jìn)行推進(jìn)實(shí)現(xiàn)管道填充,從而實(shí)現(xiàn)一次置管及清管技術(shù)。

PIG 掃描原則過程以及操作步驟:

設(shè)計(jì)PIG 裝置的過程中,由于該裝置主要負(fù)責(zé)發(fā)射以及接收最新,因此在規(guī)劃壓力等級(jí)以及管道的直徑期間,必須要符合相關(guān)的管道設(shè)置流程以及相關(guān)參數(shù),強(qiáng)度設(shè)計(jì)以及補(bǔ)強(qiáng)可以使用徑三通公式,詳細(xì)的公式如下所示。

式中:St0為計(jì)算主管段理論壁厚mm;

φ為強(qiáng)度削弱系數(shù),針對(duì)蝶式、單筋等部分補(bǔ)強(qiáng)PIG 裝置,φ=0.9;[σ]t為基本可以使用應(yīng)力MPa;P為設(shè)計(jì)壓力MPa;Dw 為主管外徑mm;

上述公式的形成主要是建立在無縫鋼管作為主要焊接材料落實(shí)PIG 裝置設(shè)置的過程中使用的,主管的外徑控制在66cm 以下,支管和主管的內(nèi)徑比要控制在0.8左右,主管的外徑和內(nèi)徑之間的比例要在0.5~1.05,為了保證pH 最新,在到達(dá)管道的尾之后,不會(huì)進(jìn)入支管,需要在設(shè)計(jì)過程中沿著三通焊縫的內(nèi)側(cè),設(shè)置柵條,同時(shí),主管道的管徑和氮?dú)夤艿墓軓街纫S持在4 ∶1和5 ∶1之間,究其原因,在于對(duì)PIG 芯運(yùn)動(dòng)速度的合理控制,主要目標(biāo)為了讓PIG 芯的應(yīng)用周期延長(zhǎng)。

2 自動(dòng)化的儲(chǔ)運(yùn)體系設(shè)置

以罐區(qū)監(jiān)管系統(tǒng)中PLC 可編程控制器的實(shí)踐應(yīng)用為例,闡述石油化工企業(yè)儲(chǔ)運(yùn)自動(dòng)化系統(tǒng)中PLC 具體應(yīng)用。詳細(xì)的系統(tǒng)結(jié)構(gòu)如圖1所示。

圖1 儲(chǔ)運(yùn)自動(dòng)化系統(tǒng)構(gòu)成圖

3 石油化工企業(yè)油品儲(chǔ)運(yùn)自動(dòng)化監(jiān)控系統(tǒng)中PLC的實(shí)踐應(yīng)用

3.1 PLC的輸出輸入指標(biāo)

利用PLC 技術(shù)實(shí)現(xiàn)的數(shù)據(jù)自動(dòng)化采集,通常有兩種形式,首先是定時(shí)采集,主要根據(jù)前期設(shè)置的采樣時(shí)間進(jìn)行自動(dòng)化收集,并在數(shù)據(jù)區(qū)存入。第二種是變化采集,是指對(duì)被采集的數(shù)據(jù)進(jìn)行實(shí)時(shí)的跟蹤,并且觀察數(shù)據(jù)的變化狀態(tài),若出現(xiàn)了較大的變化波動(dòng),則進(jìn)行采集,并將采集時(shí)間記錄。若被采集量并未出現(xiàn)很大的變化,通過變化采集可以實(shí)現(xiàn)數(shù)據(jù)區(qū)等有效節(jié)約。

3.2 PLC的數(shù)據(jù)采集方法

在罐區(qū)儲(chǔ)運(yùn)系統(tǒng)中,采集現(xiàn)場(chǎng)模擬量信號(hào)正在使用,定時(shí)采集,一個(gè)采集周期為500ms,其中整體系統(tǒng)的單路模擬量信號(hào),梯形定時(shí)采集結(jié)構(gòu)如圖2所示,該結(jié)構(gòu)中的定時(shí)器為T0.1,每500ms 能夠?qū)⑺枰杉臄?shù)據(jù)通道進(jìn)行數(shù)據(jù)跟蹤和儲(chǔ)存,數(shù)據(jù)儲(chǔ)存之后指針+1,然后對(duì)指針進(jìn)行判斷有無大于數(shù)據(jù)范圍,如果超出數(shù)據(jù)范圍,需要賦給00000指針,以此才能實(shí)現(xiàn)從儲(chǔ)存區(qū)域起始處進(jìn)行存數(shù)。

圖2 定時(shí)采集梯形圖

針對(duì)儀表脈沖的現(xiàn)場(chǎng)輸出層面來講,PLC 技術(shù)能夠?qū)⑵滢D(zhuǎn)化為高速的技術(shù)輸入,可以建立在高速計(jì)數(shù)單元的基礎(chǔ)上進(jìn)行采集,并且利用定時(shí)中斷性能來計(jì)算信號(hào)的頻率,另外現(xiàn)場(chǎng)會(huì)利用通訊傳遞相關(guān)的儀表信號(hào),例如針對(duì)液位計(jì)數(shù)字信號(hào)以及質(zhì)量流量計(jì)等。為了進(jìn)一步提升整體系統(tǒng)在數(shù)據(jù)采集以及現(xiàn)場(chǎng)管理過程中的精準(zhǔn)性,信號(hào)的傳輸,需要利用PLC系統(tǒng)與ASC Ⅱ系統(tǒng)相對(duì)接,該原理是建立在PRC 結(jié)構(gòu)的高級(jí)語言模塊基礎(chǔ)上,以序串和現(xiàn)場(chǎng)多種裝置進(jìn)行數(shù)據(jù)溝通。此種數(shù)字信號(hào)就會(huì)和其他常規(guī)(D,I,F(xiàn),AO,DO,DI 等)I/O 信號(hào)一起,通過PLC 進(jìn)行綜合采集與控制,日后就容易組成計(jì)算機(jī)冗余系統(tǒng)。

采集數(shù)據(jù)過程中應(yīng)避免出現(xiàn)干擾相關(guān)的問題。對(duì)于脈沖量的采集,一般運(yùn)用定時(shí)中斷的方式執(zhí)行采集子程序的工作,其主要目標(biāo)在于避免脈沖遺失。若采集目的以模擬量為主,一般可以通過程序進(jìn)行數(shù)字濾波,解決干擾問題。濾波具有諸多方式,可以求得平均值,也可以增加平均值。其中使用單路模擬量信號(hào)求取平均值的方法進(jìn)行濾波的采集詳見圖3所示。

圖3 選用求平均值法采集濾波的梯形圖

3.3 PLC在監(jiān)控現(xiàn)場(chǎng)執(zhí)行元件系統(tǒng)中的應(yīng)用

針對(duì)罐區(qū)現(xiàn)場(chǎng)的執(zhí)行機(jī)構(gòu)實(shí)施合理監(jiān)控,尤其是監(jiān)控罐區(qū)中每個(gè)罐區(qū)注水、循環(huán)、付油、收油等關(guān)鍵閥門皆為罐區(qū)監(jiān)控體系中最基礎(chǔ)且最重要的工作。

選用PLC 監(jiān)控現(xiàn)場(chǎng)執(zhí)行元件的方法有兩種。第一種,使用“看門狗”;第二種,運(yùn)用動(dòng)作反應(yīng)檢測(cè)。以上兩種方法實(shí)際上本質(zhì)相同,一種屬于觀察在既定時(shí)間內(nèi)是否完成動(dòng)作;另一種并未考慮到延時(shí)方面,僅觀察是否執(zhí)行,二者邏輯關(guān)系沒有兩樣,僅是一個(gè)用步正常的時(shí)間控制,無須對(duì)讀取回訊信號(hào),無須進(jìn)行編程程度I/O 點(diǎn)控制器的增加,這樣一來更容易實(shí)現(xiàn),此種監(jiān)控梯形圖詳見圖4。

圖4 使用“看門狗”監(jiān)控梯形圖

另外需增加回訊信號(hào)反饋系統(tǒng),并增加I/O 點(diǎn),這樣一來就能實(shí)現(xiàn)對(duì)其實(shí)時(shí)監(jiān)控,此種監(jiān)控梯形圖詳見圖5。

圖5 檢測(cè)動(dòng)作反應(yīng)有梯形圖

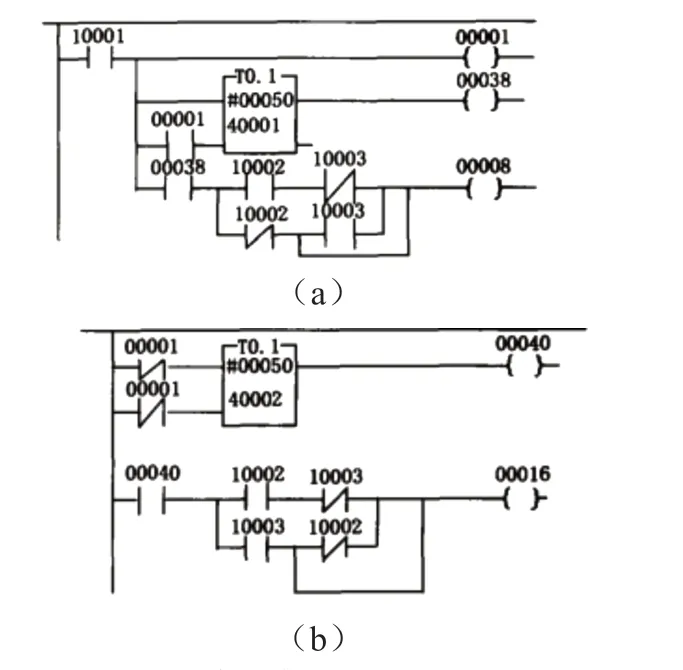

控制罐區(qū)儲(chǔ)罐的閥門由于隔爆原因采用氣動(dòng)閥,通過控制所使用的電磁閥。另外利用邏輯方式對(duì)氣動(dòng)閥監(jiān)控的梯形圖如圖6所示。其中00001是電磁閥的主要線圈;10002,10003是反饋氣動(dòng)閥回訊的動(dòng)作;00008和00016是回訊警報(bào)系統(tǒng)。

圖6 兩點(diǎn)回訊產(chǎn)生相應(yīng)邏輯聯(lián)系監(jiān)控梯形圖

上述作為檢測(cè)開關(guān)量范圍在實(shí)際的現(xiàn)場(chǎng)生產(chǎn)過程中,當(dāng)外界條件許可便可以進(jìn)行操作。另外PLC 系統(tǒng)還能夠?qū)崿F(xiàn)對(duì)模擬量的監(jiān)測(cè),主要的原理是建立在冗余基礎(chǔ)上進(jìn)行數(shù)值的比對(duì),分析偏差是否在規(guī)定范圍內(nèi),若超出了規(guī)定范圍,則需要判斷其是否超出了規(guī)定的時(shí)間,若同時(shí)超出了許可范圍以及規(guī)定的時(shí)間,那么便代表當(dāng)中存在著故障。

3.4 設(shè)計(jì)系統(tǒng)軟件

設(shè)計(jì)PLC 軟件具體包含初始化、顯示、數(shù)據(jù)處理、報(bào)警、復(fù)位、主程序等諸多實(shí)驗(yàn)過程。通常初始化模塊被定義為SCB(控制塊)、COM-REQ(通訊要求參數(shù)塊)、MSB(信息控制塊)三個(gè)初始化控制模塊系數(shù)。不同控制塊實(shí)現(xiàn)命令的信息用于完成Master 的定義,其中包含PLC 引用地址的偏移、命令種類、RTU 運(yùn)用地址的偏移、主機(jī)號(hào)等相關(guān)參數(shù)。在顯示與報(bào)警模塊中,進(jìn)行了三級(jí)故障顯示的設(shè)計(jì),分別在核心控制室信號(hào)箱、現(xiàn)場(chǎng)控制柜版面、核心控制室監(jiān)視器上進(jìn)行設(shè)置,待設(shè)備發(fā)生故障時(shí),系統(tǒng)既能保證持續(xù)運(yùn)行,同時(shí)還能在系統(tǒng)運(yùn)行中排除故障,以此除了能夠?qū)崿F(xiàn)系統(tǒng)運(yùn)行停止時(shí)間的大幅度縮減外,還能促進(jìn)系統(tǒng)運(yùn)行穩(wěn)固性及安全性的全面提升。

4 結(jié)語

總之,實(shí)踐表明,通過PLC 采集數(shù)據(jù)與執(zhí)行控制及通過其他采集方法對(duì)比,其具有良好的實(shí)時(shí)性與穩(wěn)定性,應(yīng)促進(jìn)PLC 在石油化工企業(yè)油品儲(chǔ)運(yùn)自動(dòng)化系統(tǒng)中廣泛運(yùn)用,從而為石油化工行業(yè)的良性發(fā)展夯實(shí)基礎(chǔ)。