煤制烯烴裝置MTP氣體分離單元急冷水pH值波動及處理

景小菊 廖祖維 侯麗 王金娥 高微文(.國家能源集團寧夏煤業有限責任公司煤制油化工質檢計量中心,寧夏 靈武 7504;.浙江大學 化學工程聯合國家重點實驗室 化學工程與生物工程學系,浙江 杭州 3007)

0 引言

乙烯、丙烯是現代化工行業的重要基礎原料[1-2],當前全世界年需求量乙烯、丙烯近2億噸。傳統的乙烯、丙烯來源嚴重依賴石油裂解,2015年我國石油資源的對外依存度首次超過了60%[3]。煤基甲醇制烯烴主要通過煤制甲醇,甲醇制乙烯、丙烯的MTO工藝和甲醇制丙烯的MTP工藝是重要的新型煤化工技術,符合我國富煤、缺油、少氣的能源結構特點,不僅有利于發展新型煤化工產業的市場競爭力,而且有利于緩解我國石油資源緊缺的局面,保障我國石油戰略安全。

1 工藝簡介

2006年,德國Lurgi公司與神華寧夏煤業集團公司簽署了50萬噸煤制丙烯項目,整個項目由甲醇裝置、MTP裝置和聚丙烯裝置三套裝置組成,2010年8月3套裝置全部建設完工。2010年9月6日整套工業裝置正式全面試車,10月4日成功生產出純度為99.69%(W)的丙烯產品,這標志著全球首套MTP工業化核心技術在我國成功應用。2011年5月,整套生產裝置正式投入工業化運行并產出合格的聚丙烯產品[4]。

煤制烯烴MTP工藝主要包括甲醇制二甲醚反應單元、MTP反應和再生單元、粗分離單元和精制單元四部分。進料甲醇和循環甲醇混合,經過預熱、過熱、進入DME反應器進行絕熱醚化反應,生成二甲醚和水。DME反應器的產物進入MTP反應器,在MTP反應器中,甲醇、二甲醚、循環烴和工藝蒸汽的混合物在480℃下經MTP催化劑催化轉化為C1-C9的烴類物質和水。粗分離單元中,經過急冷、壓縮、干燥后,分別得到氣態烴、液態烴和急冷水。精制單元利用混合物中各組分具有不同的揮發度,分離出聚合級的產品丙烯,供下游聚合裝置使用,同時副產一定量的汽油、液化氣和乙烯[5]。

2 事故現象

MTP反應器的反應產物含有烯烴、工藝水、環烷烴、石蠟、芳烴及輕餾分等副產物。其中環烷烴碳數集中于C6、C7、C8和C9,以C6居多。汽油產品組分的碳數分布較寬,集中C4-C12。環烯烴碳數集中于 C6、C7和C8,以C7居多;芳烴碳數集中于C7、C8和C9,以二甲苯(間二甲苯)和三甲苯(1,2,4-三甲苯)居多[6]。除了以上組份外,出MTP反應器的反應產物中還含有少量有機酸,如乙酸和丙酸。工藝含酸水的傳統處理方式為通過計量泵加入一定濃度的NaOH溶液進行中和,控制急冷水系統的pH大于7.0,簡稱急冷堿洗工藝。在實際生產過程中,注入堿液會導致系統的 pH波動較大,仍會對設備造成腐蝕;而注入較多的堿液又會對塔壁造成傷害,縮短塔壁使用壽命[7]。烯烴廠在預急冷塔中添加濃度約10%的NaOH溶液中和反應生產的酸性物質。在工藝運行中急冷水中pH值經常波動,24h內最大波動差值在4.0左右,不利于水質的pH指標6~10的控制。

3 原因分析

MTP裝置設有三個預急冷塔,正常生產情況下兩開一備。甲醇經MTP反應器反應生成的產物,經煙道換熱后進入預急冷塔進行降溫和洗滌。在正常生產情況下,MTP反應器的生產負荷230t/h。經試驗數據分析,隨著反應器裝置負荷的增加,生成的酸性物質隨之增加,所消耗的堿液量也隨之增加,裝置負荷在170t/h至230t/h范圍內,急冷水的pH值有較大的波動。隨著催化劑反應周期的延長,生成目標產物減少,所含的酸性物質也隨之減少,所消耗的堿液量相應減少,但是兩開一備的反應器,催化劑在交互使用,因此催化劑周期對堿液消耗量的影響可以記在堿液泵閥門開度對急冷水pH值的影響。

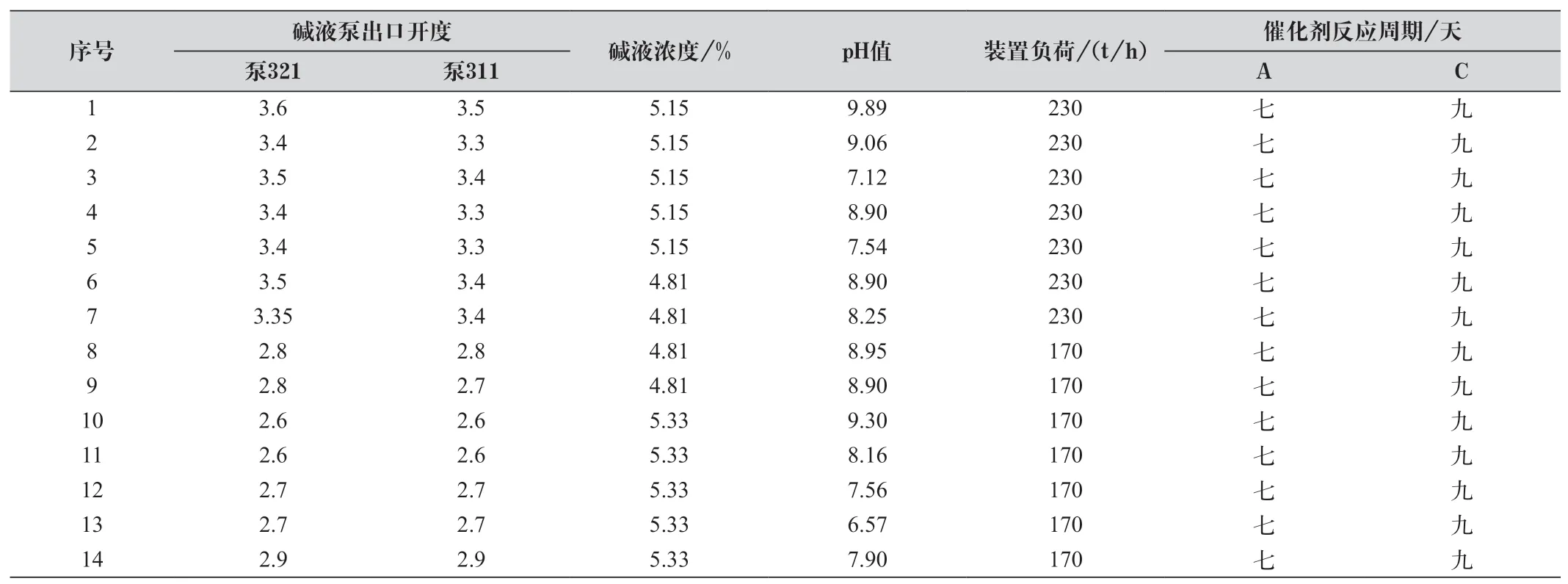

表1 急冷水pH值數據表

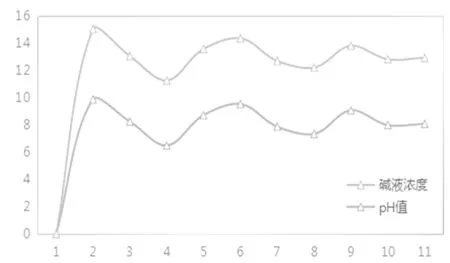

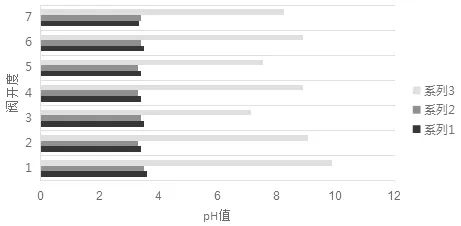

粗分離單元中的急冷水一般呈酸性,通常采用注入堿液來調整急冷水的pH。但當pH>9時,急冷水容易發生乳化。乳化的原因存在兩種:一是注入的堿液過多,包括柱塞泵沖程不合適,新堿液濃度過高等。二是堿洗系統的堿液串到前端,甚至由于堿洗出口分離罐界面流量計失真,導致堿液帶入急冷水,致使急冷水pH升高。因此考察了加入堿液的量對急冷水pH值的影響是主要因素,圖1表明相同負荷下,加入堿液的量對急冷水pH值呈正相關關系。圖2表明同一負荷下,堿液泵的閥門開度決定了加入堿液的量,與急冷水pH值也呈正相關關系。

圖1 相同負荷下堿液濃度與pH值的關系

圖2 同一負荷下堿液泵閥開度與pH值的關系

由于急冷水的水溫高,引起MTP反應器的反應副產物石蠟和水形成乳化水樣。實驗室內檢測pH值,采用電動勢工作原理的酸度計來測定。參比電極橋溶液選用高濃度的3mol/L的氯化鉀溶液。在乳化水樣中會降低鹽橋的滲透速率,降低了鹽橋的損失,從而減少了鉀離子和氯離子的濃度的降低。引起液接界電位的變化和不穩定,表現就是儀器讀數不穩定,測定時間長,測定結果重復性很差,而Ag/AgCl參比電極本身的電位取決于氯離子的濃度,氯離子濃度變化,則參比電極本身電位也會發生變化,于是就使得示值飄移,這也會造成急冷水的pH值有較大的波動。

4 事故對策

引起MTP氣體分離單元急冷水pH值波動的原因找到,為此,采取以下措施:(1)根據MTP裝置負荷調整,將堿液濃度由10%降至5%左右,同時工藝每4h調控一下堿液泵閥門開度。(2)為實時監測急冷水的pH值變化,建議增加在線pH表計,提高監測數據的及時性。(3)實驗室內使用酸度計時,對酸度計每周進行校準一次,每半年進行電極清洗一次,每年更換電極一次。電極清洗時可先用蘸有無水乙醇或丙酮的脫脂棉擦洗電極外壁,再用去離子水沖洗干凈。(4)實驗室內檢測pH值時,采回水樣溫度較高時,放置室溫后再進行測定。針對乳化嚴重的水樣,可以采用有機濾膜過濾后,在進行測定。

5 實施效果

圖3考察了對策一的實施效果,急冷水pH指標優化到了7-9,調控效果明顯。堿液濃度降低后,不但易于控制急冷水的pH值波動,而且減少了管道泵的堿蝕。由于某些原因,對策二的實施效果沒有考察到。

圖3 采取調控措施后急冷水pH監測數據

對策三和對策四經過一年的實施,取得了明顯的試驗效果。對305急冷水、急冷塔出口及預急冷塔出口水樣PH進行連續監控,通過監控數據進一步確定急冷水pH變換關系,305急冷水的pH值的主要影響因素為預急冷塔出口樣品pH的變化。

6 結語

通過本次研究,摸清了影響煤制烯烴裝置MTP氣體分離單元急冷水的pH值波動的關鍵調控因素,從工藝控制、分析設備維保、分析技術方面等總結了急冷水pH值波動及處理,便于工藝控制和分析檢驗。為今后開展高質量的MTP工藝水指標控制提供了理論和技術基礎。